Bahagian tapak

Pilihan Editor:

- Dasar CTP tidak sah

- Jaminan reso - "pembaikan di bawah undang-undang baru dalam jaminan reso dan akibatnya"

- Pengiraan indemniti insurans sekiranya berlaku kemalangan - bagaimana untuk menyemak sama ada pihak yang diinsuranskan menipu anda?

- Rca menyediakan penanggung insurans untuk TCP

- Kredit rumah perlindungan kanak-kanak

- Cara mengeluarkan polisi CTP elektronik

- Semua tentang insurans reso OSAGO

- Insurans kesihatan sukarela untuk pekerja

- Pendaftaran insurans kenderaan bermotor melalui ejen rca tunggal

- Menyemak polisi berdasarkan rca Auto insurans menyemak polisi CTP

Mengiklankan

| Teknologi salutan serbuk sejuk. Ruang untuk mengeringkan cat serbuk boleh terdiri daripada beberapa jenis. Peralatan yang diperlukan untuk salutan serbuk |

|

Salutan serbuk- teknologi moden, mesra alam dan bebas sisa tidak berbahaya untuk mendapatkan hiasan dan hiasan berkualiti tinggi salutan pelindung... Proses salutan serbuk boleh dibahagikan kepada beberapa peringkat: - penyediaan permukaan untuk lukisan; Anda akan dapati jualan pelbagai unit, dan . Pengurus kami - profesional dengan pengalaman yang luas, akan membantu anda menavigasi antara tawaran kami, memilih peralatan yang paling sesuai untuk mengatur tapak lukisan, dengan mengambil kira jumlah kerja yang dijangkakan dan mengikut jenis proses: Komposisi separa automatik dan talian automatik termasuk peralatan berikut: Anda perlu memilih peralatan untuk tapak tertentu bergantung pada: Kompleks peralatan dan sistem pengangkutan yang berbeza yang dipilih dengan betul memungkinkan untuk mendapatkan salutan polimer dengan kualiti yang sangat baik, mengurangkan kos ke tahap optimum dan mengoptimumkan kos pengeluaran. Persediaan untuk pewarnaanUntuk mendapatkan hasil yang berkualiti tinggi dan permukaan yang dicat dengan baik, perlu menyediakan pangkalan dengan teliti. Permukaan logam boleh mengandungi bahan cemar: minyak organik, gris, lilin, resin, oksida, deposit karbon tak organik, dsb. pemusnahan salutan. Itulah sebabnya pada mulanya mengotorkan rawatan permukaan diperlukan. Mula-mula anda perlu mengeluarkan semua kotoran dari permukaan. Untuk melakukan ini, analisis sifat dan komposisi mereka, tahap pencemaran, pilih kaedah pemprosesan, komposisi yang berkesan digunakan untuk sifat pencemaran ini. Ia perlu mengambil kira syarat dan syarat penggunaan permukaan. Degreasing, pembersihan kasar, goresan, menggunakan lapisan penukaran - chromating, phosphating: semua kaedah ini digunakan untuk merawat permukaan yang dicat sebelum mengecat. Kaedah degreasing semestinya digunakan dalam semua kes, selebihnya - bergantung pada setiap kes tertentu. Apabila mengecat kereta, contohnya, chromating atau phosphating diperlukan. Produk dipasang pada sistem pengangkutan dan diangkut ke gerai semburan. Di sinilah salutan serbuk berlaku. Untuk ini produk dicat cas elektrik disalurkan, mewujudkan medan elektrostatik voltan tinggi. Kemudian produk bertenaga dihantar ke ketuhar pempolimeran, di mana serbuk dicairkan, membentuk salutan kedap udara, menembusi walaupun liang kecil asas. Kemudian bahagian itu menjadi sejuk dan salutan berpolimer. Syarikat KRASTEH mengeluarkan dan membekalkan peralatan ke semua wilayah Persekutuan Rusia Syarikat Krastech telah menghasilkan peralatan berkualiti dalam bidang pengeluaran ini selama bertahun-tahun. Apabila menghubungi syarikat Krastech, pembeli tidak membayar lebih wang tambahan untuk pengantara, tetapi membeli peralatan terus dari pengilang. Semua peralatan dibekalkan secara eksklusif Kualiti tinggi, syarikat Crastech menghargai reputasi yang terkumpul selama bertahun-tahun bekerja tanpa cela dan bertanggungjawab untuk memenuhi kewajipan kontrak. Manual Pengendalian Ruang Salutan

1.1. Manual pengendalian ini ialah dokumen yang mengesahkan parameter dan ciri utama ruang untuk menyembur produk dengan cat serbuk polimer, yang dijamin oleh pengilang. 1.2. Ruang semburan cat serbuk (KN) direka untuk menggunakan salutan cat serbuk polimer (PC) di dalamnya. 1.3. Ruang penyemburan dilengkapi dengan sistem sedutan udara untuk mengelakkan kemasukan cat serbuk ke dalam bilik, serta untuk memerangkap PC untuk digunakan semula. 1.4. Ruang untuk menggunakan cat serbuk polimer direka untuk berfungsi di dalam bilik tertutup pada suhu persekitaran 15-20 darjah C dan kelembapan relatif tidak melebihi 80%.

4.1. Proses teknologi menggunakan PC adalah berdasarkan pemindahan ke produk PC yang dicas secara elektrostatik atau tribostatik, disembur dengan semburan pneumatik khas cat serbuk (pistol sembur) dan dipegang pada permukaan produk dicat yang dibumikan oleh daya elektrostatik (tribostatik ) voltan. 4.2. Proses ini dijalankan dalam ruang penyemburan, yang dilengkapi dengan sistem ekzos udara untuk menghalang PC daripada memasuki bilik dan sistem gabungan untuk mengumpul PC yang belum menetap di bahagian untuk kegunaan atau pelupusan sekundernya. 4.3. PC bercas yang melarikan diri daripada penyembur cat serbuk membentuk obor dalam satu bentuk atau yang lain, bergantung pada muncung semburan (muncung) yang digunakan, bergerak ke bahagian dicat yang dibumikan di bawah pengaruh pancutan udara dan daya tarikan elektrik dan mengendap pada permukaan, dipegang oleh kuasa yang sama. 4.4. Gerai salutan serbuk cat polimer diperbuat daripada kepingan logam tergalvani dengan tingkap untuk kerja operator, penapisan, ekzos dan sistem pencahayaan.

5.1. Dalam pemasangan salutan PC, proses yang paling berbahaya ialah proses menggunakan lapisan PC pada produk, kerana semasa operasi sentiasa terdapat beberapa tempat dengan kepekatan PC dalam campuran debu-udara melebihi had letupan yang lebih rendah. 5.2... Perhatian! Dilarang sama sekali untuk mengendalikan gerai penyembur cat serbuk tanpa membumikannya. 5.7. Dilarang membenarkan orang di bawah umur 18 tahun yang belum diarahkan dalam keselamatan dan keselamatan kebakaran untuk bekerja.

6.1. Pasang KH pada permukaan mendatar rata pada jarak sekurang-kurangnya 1 m dari peralatan lain dan 0.5 m dari dinding. 6.2. Nyahaktifkan peralatan. 6.3. Sambungkan lampu dan hud pengekstrak. 6.4. Sambungkan bolt pembumian ke litar pembumian.

7.1. Letakkan produk yang disediakan untuk mengecat pada penyangkut dan alihkan penyangkut ke KN. 7.2. Hidupkan pengudaraan ekzos di KH. 7.3. Hidupkan pemasangan aplikasi PC. 7.4. PC hendaklah digunakan dari jarak yang ditentukan oleh pengeluar pistol semburan. 7.5. Apabila bertukar kepada warna lain, kerja berikut mesti dilakukan:

7.6. Apabila teksi dibersihkan sepenuhnya, jalankan kerja berikut:

7.7. Perhatian! Semua kerja di dalam bilik penyemburan hendaklah dilakukan dengan pengudaraan ekzos dihidupkan.

8.1. Untuk memastikan operasi SC yang tidak terganggu dan jangka panjang, adalah perlu untuk mematuhi cadangan yang ditetapkan dalam arahan pengendalian dengan ketat. 8.2. Menjalankan pemeriksaan harian SC untuk mengenal pasti kerosakan kecil. 8.3. Periksa dengan kerap bahawa wayar pembumian diikat dengan selamat. 8.4. Periksa kebolehpercayaan sambungan ke VHF sistem pengudaraan ekzos. 8.5. Sebelum memulakan kerja, kerap lap lampu untuk meningkatkan pencahayaan produk yang dicat. 8.6. Bersihkan kenalan sampel daripada cat, habuk dan kotoran. 8.7... Perhatian! Untuk mengelakkan pencemaran permukaan produk yang akan dicat, jangan benarkan produk dicat dalam warna yang berbeza tanpa terlebih dahulu mengeluarkan cat warna lain dari permukaan kerja KH.

10. Maklumat penerimaan Gerai penyemburan mematuhi syarat teknikal untuk pemasangan jenis ini dan diiktiraf sebagai sesuai untuk operasi. 11. Kewajipan waranti 11.1. Tempoh jaminan untuk ruang penyemburan adalah 24 bulan dari tarikh produk digunakan oleh pengguna. 11.2. Semasa tempoh jaminan, pengilang berjanji untuk membaiki KN dan peralatan elektrik yang gagal secara percuma dengan kehadiran pasport ini. 11.3. Tuntutan terhadap kualiti bilik semburan tidak diterima dan pembaikan waranti tidak dibuat dalam kes berikut:

Pengawetan (pempolimeran) salutan polimer serbuk harus berlaku secekap mungkin dan pada masa yang sama tidak mengganggu kualiti salutan (PC) yang terhasil, yang masih sensitif kepada pengaruh luar. Salutan polimer serbuk berlangsung bergantung pada komposisi komposisi, mengikut undang-undang kinetik, di suhu tertentu dan masa dalam ketuhar pempolimeran. Semasa pengeringan panas, seluruh lapisan cat serbuk hendaklah dipanaskan pada suhu yang diperlukan secepat mungkin dengan pengedaran seragamnya dalam lapisan yang telah diawet. Hanya dalam keadaan ini cat serbuk boleh cair mencapai kelikatan minimumnya tanpa merosot aliran akibat daripada tindak balas pempolimeran yang berterusan. Dengan pemanasan perlahan dalam ketebalan lapisan cat serbuk, proses pempolimeran bermula walaupun sebelum ia merebak secukupnya ke atas permukaan produk, akibatnya permukaan yang diawetkan tidak sekata. Biasanya suhu penaik untuk cat serbuk ialah 110 - 250 ° C dan masa penahanan ialah 5 - 30 minit. Bentuk dan ketebalan produk yang akan dicat mempunyai pengaruh yang pasti pada proses pengawetan- pempolimeran. Masa kediaman dalam ketuhar biasanya bermaksud masa semasa artikel berada dalam zon aktif ketuhar pempolimeran. Ia dibahagikan kepada pemanasan dan masa pegangan. Suhu penaik dan masa pegangan yang diperlukan ditentukan oleh jenis salutan serbuk, dan masa pemanasan ditentukan oleh ketebalan bahan substrat dan bentuk yang membina zon pemanasan. Kawalan suhu dan suhu pembakar yang berterusan semasa pemanasan memastikan kemasan berkilat seragam dan mengelakkan terlalu panas salutan serbuk polimer. Jenis struktur ruang pengeringan Bergantung pada jenis pemuatan, pengering dibahagikan kepada ruang dan pengering berterusan. Badan pengering biasanya terdiri daripada kaset berdinding dua yang diperbuat daripada kepingan logam di antaranya terdapat bahan penebat. Kaset-kaset individu mesti dipasang dengan kemas bersama-sama pada penyambung; oleh itu, pemasangan berhati-hati dengan sebatian pengedap yang sesuai adalah penting. Dalam kes ini, penggunaan pengedap yang mengandungi silikon harus dielakkan di kawasan salutan serbuk, kerana sisanya membawa kepada pembentukan kecacatan (kawah). Pengering hendaklah sentiasa direka bentuk supaya sesedikit mungkin "jambatan terma" terbentuk antara kulit luar dan dalamnya. Daripada julat panjang dan suhu tertentu, sambungan khas mesti disediakan untuk mengambil kira pengembangan bahan dan mencukupi untuk mengimbangi turun naik dalam panjang kulit badan dalam dan luar. Di samping itu, adalah perlu untuk memastikan ketat sepenuhnya semua saluran udara dan saluran udara. Kipas mesti disambungkan ke selongsong supaya tiada getaran dihantar yang mengganggu operasi. Pengering bilik adalah yang paling banyak binaan mudah ketuhar pempolimeran dan dimuatkan dalam mod kelompok. Pengering ini digunakan untuk rendah lebar jalur dan / atau dalam keadaan pembakar yang berubah dengan ketara, sebagai contoh, apabila c untuk produk dicat dengan ketebalan yang berbeza adalah perlu masa yang berbeza pengeringan atau apabila menggunakan salutan serbuk yang berbeza, suhu pengeringan yang berbeza digunakan. Kelemahan besar ketuhar ini ialah memuatkan produk dalam kelompok yang berasingan. Apabila pintu pengering dibuka untuk memuatkan atau memunggah, suhu dalam ketuhar turun dengan ketara dan ia mengambil masa tertentu untuk mencapai suhu yang diperlukan. Walau bagaimanapun, untuk pempolimeran optimum dan kebolehtebaran bahan kerja cat yang baik ke atas permukaan, suhu produk yang diperlukan mesti dicapai dalam masa yang sesingkat mungkin. Pengering berterusan dalam pengeluaran kelompok dimuatkan dalam mod talian - secara berterusan atau berkala, dalam kebanyakan kes menggunakan pemasangan pengangkutan. Pengering jenis ini mempunyai salur masuk dan alur keluar pada bahagian yang bertentangan. Susunan boleh balik adalah mungkin, di mana sistem pengangkutan direka bentuk sedemikian rupa sehingga produk menukar arah pergerakannya satu kali atau lebih. Pengering berterusan dan pengering boleh balik pada masa ini dilengkapi dengan apa yang dipanggil kunci A, iaitu zon yang direka untuk mengelakkan kehilangan haba pada salur masuk dan keluar pengering dengan cara bahagian menaik atau condong sistem pengangkutan di dalam pengering. Dalam kes ini, pintu masuk dan keluar terletak pada tahap yang sama, di bawah bahagian bawah pengering. Jika unit dikendalikan secara berselang-seli, pengering boleh dilengkapi dengan pintu gelongsor atau pengangkat untuk mengelakkan kehilangan haba. Reka bentuk ini digunakan terutamanya untuk saiz besar produk dicat dan daya pemprosesan yang lebih rendah. Dalam kes ini, kawasan di mana ketuhar terletak meningkat dengan jumlah yang diduduki oleh bahagian mengangkat sistem penghantar, yang lebih pendek, semakin curam penghantar boleh meningkat, dengan mengambil kira kaedah penggantungan produk yang dicat. Jarak yang mencukupi antara dua bahan kerja ialah 100 mm, jarak minimum ialah 80 mm. Dengan kekurangan ruang pengeluaran, selalunya tidak mungkin untuk melaksanakan reka bentuk yang termasuk kunci A dengan bahagian sistem penghantar yang sepadan sepenuhnya. Kompromi dalam kes ini dicapai kerana fakta bahawa potongan dibuat di dinding hujung untuk penghantar dan penggantungan, dan hanya produk dicat yang lebih luas memasuki bahagian dalam ketuhar dari bawah. Kerugian di kawasan takuk yang lebih sempit boleh dikurangkan dengan memasang elemen pelindung yang diperbuat daripada bahan elastik. Pengering palung ialah peranti, reka bentuk yang menyediakan untuk memuatkan secara menegak dari atas dalam mod kelompok. Kehilangan haba yang berlebihan dihalang oleh pintu berengsel. Pengering palung sering digunakan dalam pemasangan tenggelam dengan tempat mandi yang dilengkapi dengan sistem pengendalian bahan mudah alih. Ia juga digunakan semasa mengangkut produk dicat bersaiz besar di sepanjang pemasangan tenggelam menggunakan mesin pemuatan automatik (sistem pengangkatan dan pengangkutan mudah alih). Suhu dalam relau dikekalkan dengan menindih tudung dengan loket di atas, di mana bahan kerja digantung, dan jika tiada loket, dengan menggunakan tudung berengsel atau boleh alih. Pengering gabungan atau pengering blok. Oleh kerana, sebagai peraturan, produk menjalani prarawatan kimia sebelum penggunaan salutan serbuk, dalam kebanyakan pemasangan aplikasi, sebagai tambahan kepada ketuhar pempolimeran, ruang pengeringan juga diperlukan untuk mengeluarkan air. Dengan menggabungkan unit ini, penjimatan tertentu boleh dicapai dengan mempunyai dinding pemisah yang sama untuk setiap ketuhar dan tiada kehilangan penghantaran melalui dinding luar. Di samping itu, udara ekzos relau pempolimeran boleh dicampur dengan udara ruang pengeringan dan dari sana dilepaskan ke luar sebagai sisa. Oleh itu, tidak ada keperluan untuk paip untuk mengeluarkan udara ekzos dan ia menjadi mungkin untuk memulihkan tenaga mengikut perbezaan suhu antara ketuhar pempolimeran dan pengering untuk mengeluarkan air. bahawa panjang badan paling kerap lebih kurang sama dengan pengering jenis blok. Kaedah pengeringan Bergantung pada sifat pemindahan haba, pengeringan dibezakan oleh perolakan atau pelbagai jenis penyinaran. Pengeringan perolakan atau peredaran dilakukan kerana pergerakan aliran udara panas ke produk, dan pertukaran haba intensif berlaku di permukaannya. Udara yang dipanaskan disejukkan dengan memindahkan tenaga haba kepada produk yang akan dicat. Dalam kes ini, suhu produk meningkat dan kerja cat menjadi panas. Semua sumber tenaga yang diketahui boleh digunakan untuk memanaskan udara dalam pengering yang beredar. Dalam amalan, bahan api diesel, gas asli, elektrik, minyak, air panas dan wap. Sumber tenaga dipilih berdasarkan pertimbangan ekonomi atau khusus tumbuhan, serta mengambil kira suhu yang diperlukan untuk pengeringan. Bezakan antara pemanasan langsung dan tidak langsung. Dalam pengering yang dipanaskan secara tidak langsung, tenaga dipindahkan ke udara beredar menggunakan penukar haba. Dalam peranti dengan pemanasan langsung, medium pengeringan dipanaskan dengan pengenalan gas yang dipanaskan hasil daripada pembakaran gas asli atau bahan api dandang. Pemanasan terus lebih bermanfaat dari segi penjimatan tenaga, tetapi hanya boleh digunakan dalam kes di mana kebersihan gas serombong mengecualikan kemungkinan pencemaran permukaan yang dicat, jika tidak salutan menjadi kuning atau pengenalan zarah jelaga yang terhasil daripada pembakaran yang tidak lengkap. mungkin berlaku. Dengan keperluan yang sangat tinggi untuk kualiti salutan yang dihasilkan, adalah mungkin untuk menapis kedua-dua peredaran dan udara segar pengering untuk melindungi salutan yang belum sembuh dengan pasti daripada kemasukan kotoran. Kipas, biasanya jenis jejari, digunakan untuk mengedarkan udara panas. Pengering perolakan biasanya beroperasi pada kelajuan peredaran udara 1-2 m / s. Dalam beberapa kes, walaupun penggunaan yang tinggi tenaga, adalah wajar untuk meningkatkan dengan ketara kuasa kipas yang menyediakan peredaran udara. Dalam amalan, kelajuan sehingga 25 m / s biasanya dipilih. Kelebihan paling penting pengering beredar ialah serba boleh dalam pelbagai program pengeluaran. Ini menjelaskan kelaziman mereka yang tinggi. Pelbagai perisian parameter geometri bahagian yang mempunyai nisbah jisim ke permukaan yang sama mencapai kadar pemanasan yang sama. Oleh itu, produk pelbagai saiz dan bentuk, tetapi dengan ketebalan yang sama, boleh dikeringkan pada rejim suhu yang sama, i.e. serentak. Penyamaan suhu berlaku walaupun semasa memproses kumpulan besar yang paling banyak daripada pelbagai bentuk... Di samping itu, disebabkan oleh rejim suhu yang sama, risiko "membakar melalui" salutan dikurangkan kepada minimum, i.e. kerosakan yang disebabkan oleh terlalu panas pada sesetengah produk. Oleh kerana perbezaan kecil antara suhu persekitaran dan produk yang diproses, walaupun kerosakan dengan penghentian penghantar tidak membawa, sebagai peraturan, kepada kecacatan pengeluaran. Walau bagaimanapun, penjagaan mesti diambil untuk memastikan bahawa suhu dan masa penahanan mematuhi arahan pengilang, kerana melebihi parameter ini boleh menyebabkan perubahan warna. Sekiranya berlaku kerosakan dan pemberhentian sementara pengeluaran, perlu mengambil langkah yang sesuai untuk mengurangkan suhu ketuhar dan / atau mengeluarkan produk yang dicat daripadanya. Pengeringan inframerah menggunakan kaedah pemindahan tenaga lain untuk menolak bahan kerja cat. Keamatan sinaran inframerah bergantung pada julat panjang gelombang dan suhu pemancar. Bezakan antara sinaran gelombang panjang, sederhana, pendek dan ultra-pendek. Hubungan antara panjang gelombang dan suhu sinaran inframerah diberikan dalam meja. Kadangkala, bukannya panjang gelombang, suhu dinding termoradiasi dianggarkan. Dalam kes ini, perbezaan dibuat antara pemancar gelap dan cahaya. Apa yang dipanggil "pemancar gelap" sepadan kira-kira dengan julat panjang gelombang yang lebih rendah. Radiator ini adalah saluran logam ferus di mana gas serombong beredar pada suhu 300 - 400 ° C, dan biasanya digunakan apabila haba buangan pada suhu yang sesuai tersedia, contohnya dalam pengering untuk badan kereta dengan pembersihan haba udara ekzos. Oleh kerana jisimnya yang besar, pemancar ini sangat inersia semasa peraturan. Di samping itu, disebabkan oleh permukaan penukar haba yang besar, kehilangan haba akibat perolakan adalah sangat tinggi, yang membawa kepada pemanasan udara yang ketara. Dalam julat gelombang sederhana, pendek dan ultra pendek, pemancar elektrik biasanya digunakan. Mereka menyediakan kawalan yang lebih tepat terhadap suhu permukaan produk yang dicat. Sinar inframerah boleh diserap atau dipantulkan bergantung pada sifat permukaan yang disinari. Permukaan licin ringan, seperti sinaran cahaya, memantulkan lebih banyak sinaran daripada permukaan kasar dan gelap. Bahagian sinaran yang tidak dipantulkan ditukar kepada haba, yang membawa kepada peningkatan suhu produk dan pemanasan lapisan kerja cat juga dari dalam. Kelebihan pengeringan IR juga adalah keupayaan untuk memindahkan sejumlah besar tenaga dalam tempoh masa yang sangat singkat. Ini membolehkan mesin pengering bersedia untuk bekerja dengan lebih cepat, memanaskan bahagian yang dicat dengan lebih cepat dan menjimatkan ruang dengan ketara disebabkan laluan pergerakan produk yang lebih pendek semasa proses pengeringan. Kelebihan ini boleh dieksploitasi sepenuhnya apabila mengeringkan produk dengan dinding yang nipis. Produk dengan bentuk yang lebih kompleks dan ketebalan yang berbeza berbeza kelajuan yang berbeza pemanasan. Memandangkan pemanasan berlaku lebih cepat pada suhu pemancar yang lebih tinggi, pemanasan lampau PC boleh berlaku dengan cepat di tempat tertentu. Ini boleh dielakkan dengan menggunakan kos yang tinggi penyelesaian teknikal menyediakan peraturan tambahan atau peningkatan ketara dalam peredaran udara, yang menafikan semua faedah pengeringan termoradiasi. Pemancar inframerah gelombang sederhana (pemancar IRM) adalah jenis yang paling biasa. Mereka dibezakan oleh pembinaannya yang teguh dan hayat perkhidmatan yang panjang. Kelemahan mereka adalah pemanasan yang agak perlahan: ia mengambil masa kira-kira 2 minit untuk mencapai kuasa penuh. Pemancar IR elektrik gelombang pendek, apabila dikawal, adalah lebih baik daripada pemancar IRM, tetapi mempunyai hayat perkhidmatan yang lebih pendek. Pemancar inframerah gas menggabungkan kelebihan pemanasan termo-radiasi dengan pembawa haba yang murah. Saluran udara adalah elemen penting dalam pemanasan perolakan, kerana udara semestinya dipanaskan dalam ketuhar pengeringan termo-radiasi. Untuk mengelakkan terlalu panas dan untuk mencapai pengagihan haba yang sekata, dalam relau sinaran termo, udara di dalam relau diedarkan dan udara ekzos dikeluarkan. Apabila menggunakan pemancar inframerah dan gas, anda juga boleh menggunakan penyejukan air untuk mengelakkan terlalu panas. Di samping itu, untuk pemancar gas, adalah perlu untuk memastikan penyingkiran produk pembakaran melalui kipas atau digabungkan dengan pengering berdekatan dengan peredaran udara. Kaedah pengawetan khas. Dengan kaedah pengawetan dipercepatkan yang lain, seperti UV atau pengeringan termoradiasi elektronik, sinaran tidak digunakan untuk pemanasan, tetapi sebagai pemangkin untuk pempolimeran bekas filem. Pengeringan frekuensi tinggi (memanaskan item menggunakan rintangan induktif atau kapasitif dalam medan frekuensi tinggi) juga merupakan kaedah pengawetan khas di mana hanya pengeringan induktif boleh digunakan untuk menyalut logam. Ia digunakan dalam beberapa kes untuk menyalut paip, wayar dan pita pembungkusan. Pemanasan induktif melibatkan mencari produk dalam medan magnet dan memanaskannya dengan bantuan arus pusar yang timbul di dalamnya. Akibatnya, haba dijana terus di dalam produk. Oleh itu, pengeringan salutan sentiasa berlaku dari dalam ke luar, dan bukan dari luar ke dalam, seperti kaedah lain. Pemanasan induktif sesuai untuk semua kaedah pengeringan, termasuk cat dan varnis berasaskan pelarut. Pengeringan induksi dengan ketara meningkatkan lekatan salutan. Di samping itu, menurut salah satu pengeluar, pemanasan yang agak cepat adalah mungkin: dalam beberapa kes dalam beberapa saat. Ia juga mungkin untuk mengeringkan produk bersaiz besar, kerana penukaran tenaga berlaku, bergantung pada pilihan frekuensi, hanya pada permukaan, i.e. tepat di mana pemanasan diperlukan.Gegelung aruhan yang digunakan untuk pemanasan dalam kebanyakan kes adalah induktor gelang atau garisan yang dipilih mengikut bahan kerja. Terima kasih kepada reka bentuk gegelung aruhan yang sesuai, ia juga mungkin untuk memanaskan hanya kawasan individu bahan kerja. Syarat untuk penggunaan pengeringan aruhan ialah geometri tertentu produk, yang menyumbang kepada pengagihan seragam arus masuk, yang memastikan suhu yang sama. Paip, rod atau bolt sesuai untuk jenis pengeringan ini. Dalam industri automotif, kaedah ini juga digunakan untuk mengeringkan aci pemacu, cakera brek, pedal klac atau galas roda. Pemanasan induktif boleh digabungkan dengan kaedah tradisional pengeringan. Sebagai contoh, prapemanasan boleh dipanaskan secara induktif dan disembuhkan lagi melalui perolakan atau penyinaran. Dengan cara ini, suhu boleh dicapai dengan sangat cepat, hanya sedikit di bawah paras maksimum, dengan keputusan keseluruhan proses pengeringan dipendekkan dengan ketara. Pengeringan gelombang mikro - sepenuhnya kaedah baru, menyediakan pemanasan salutan dari dalam ke luar. Gelombang elektromagnet frekuensi tinggi menembusi filem cat dan memanaskan substrat. Oleh itu, dalam kes ini, pengawetan awal filem pada permukaan, seperti halnya dengan pengeringan perolakan, dihalang. Panjang gelombang yang digunakan dalam pengeringan gelombang mikro berjulat dari 1 mm hingga 15 cm. Ia dicipta dalam tiub dengan medan magnet(magnetron) dengan julat frekuensi 2.45 GHz. Disebabkan fakta bahawa pengeringan gelombang mikro memberikan kesan yang kuat dan memberikan hasil yang sangat cepat, adalah mungkin untuk membuat pemasangan yang lebih pendek berbanding dengan proses tradisional dan dengan itu mengurangkan jumlah kos untuk pengeringan. Ia juga harus diingat bahawa pemasangan sedemikian memerlukan permit khas untuk digunakan. Pengeringan tindak balas terma melibatkan penggunaan reaktor termo. Kaedah ini sesuai untuk kedua-dua salutan serbuk dan cecair. Thermoreactors ialah pemancar IR pemangkin yang mencipta sinaran haba dengan panjang gelombang IR. Memandangkan spektrum pelepasan berada di kawasan 2-8 µm, kuasa boleh dilaraskan dengan sangat fleksibel. Dengan bantuan sistem ini, ia juga mungkin untuk mencapai pengurangan ketara dalam masa pengeringan dan dengan itu masa pemprosesan produk dalam mengeringkan tumbuhan... Menurut laporan, penjimatan tenaga boleh sehingga 50%. Lukisan serbuk logam telah dicipta pada tahun 60-an abad yang lalu dan dengan cepat tersebar luas. Ini disebabkan oleh banyak kelebihan teknologi ini, seperti kecekapan, keramahan alam sekitar, penampilan salutan yang menarik. Maklumat amJadi, maksud teknologi ini terletak pada fakta bahawa pewarna serbuk polimer disembur ke permukaan untuk dicat. Itulah sebabnya kaedah ini telah menerima nama sedemikian. Selepas menggunakan pewarna, permukaannya dirawat haba, akibatnya serbuk cair dan membentuk filem seragam berterusan. Salutan yang diperoleh dengan kaedah ini mempunyai ciri-ciri berikut:

Secara berasingan, ia harus dikatakan tentang sifat hiasan salutan sedemikian, yang dibezakan oleh pelbagai warna dan tekstur, yang dicapai melalui penggunaan pelbagai bahan tambahan. khususnya Salutan serbuk logam membolehkan anda mendapatkan jenis permukaan berikut:

Kelebihan teknologi salutan serbukSebagai tambahan kepada kemungkinan mendapatkan salutan dengan prestasi tinggi, teknologi ini mempunyai beberapa kelebihan lain, seperti:

KecacatanSeperti teknologi lain, lukisan logam cat serbuk mempunyai beberapa kelemahan:

Teknologi salutan serbukPenyediaan asasPra-rawatan adalah peringkat lukisan yang paling memakan masa dan memakan masa. Walau bagaimanapun, dia perlu diberi Perhatian istimewa, kerana penyediaan bergantung pada keanjalan, ketahanan dan kualiti salutan. Penyediaan bahagian untuk mengecat terdiri daripada mengeluarkan sebarang pencemaran, nyahyah permukaan, serta fosfat untuk meningkatkan lekatan dan melindungi logam daripada kakisan. Pembersihan permukaan yang dirawat dilakukan secara mekanikal atau kimia. Untuk menghilangkan oksida, karat dan skala, letupan tembakan adalah kaedah pembersihan yang berkesan. Mereka direalisasikan menggunakan butiran pasir, keluli atau besi tuang.

Di bawah pengaruh udara termampat atau daya emparan, zarah-zarah ini disalurkan pada kelajuan tinggi ke permukaan untuk dirawat dan tersingkir darinya. Akibatnya, skala, karat dan jenis pencemaran lain terputus dari logam, yang meningkatkan lekatan dengan ketara. Kaedah pembersihan kimia dipanggil penjerukan. Dalam kes ini, penyingkiran karat, oksida dan bahan cemar lain dilakukan menggunakan komposisi berdasarkan jenis asid berikut:

Kelebihan penjerukan berbanding pembersihan kasar adalah produktiviti yang lebih besar dan kemudahan penggunaan. Walau bagaimanapun, selepas prosedur ini, perlu membilas permukaan dengan teliti. Sehubungan itu, terdapat kos yang berkaitan dengan penggunaan agen pembersih tambahan.

Dalam foto - melukis sebahagian kecil Aplikasi catSelepas selesai prapemprosesan logam, bahagian itu diletakkan di dalam ruang khas, di mana serbuk lukisan disembur. Seperti yang dinyatakan di atas, kamera diperlukan untuk menangkap bahan yang tidak digunakan. Di samping itu, ia menghalang zarah cat daripada memasuki bilik. Bilik ini dilengkapi dengan bantuan pembersihan seperti silo dan skrin bergetar, serta sistem sedutan. Saya mesti mengatakan bahawa terdapat dua jenis kamera:

Di samping itu, terdapat model automatik di mana salutan digunakan dengan pistol automatik. Sudah tentu, harga peralatan tersebut adalah yang tertinggi, bagaimanapun, produktivitinya juga jauh lebih tinggi - dalam kes ini, salutan serbuk digunakan secara literal dalam beberapa saat.

Biasanya, cat digunakan secara elektrostatik, i.e. serbuk bercas elektrostatik disembur ke bahagian yang dibumikan dan melekat padanya. Penyemburan itu sendiri berlaku menggunakan pistol semburan pneumatik, yang sama ada hanya pistol. Selepas menyembur serbuk, produk dipindahkan ke ruang ketuhar, di mana ia tertakluk kepada rawatan haba. Di bawah pengaruh suhu tinggi serbuk bertukar menjadi keadaan mengalir likat, selepas itu zarah bercantum membentuk lapisan monolitik.

KesimpulanSalutan serbuk permukaan logam dalam banyak cara lebih sempurna daripada mengecat dengan cat cecair. Walau bagaimanapun, dalam beberapa kes penggunaannya terhad. Di samping itu, ia hanya boleh dilakukan menggunakan peralatan profesional yang mahal, oleh itu ia tidak terpakai di rumah. Anda boleh mendapatkan maklumat lanjut mengenai topik ini daripada video dalam artikel ini. Teknologi pencelupan moden produk logam cat serbuk berkembang pesat. Menggunakan cecair cat dan varnis dalam keadaan pengeluaran beransur-ansur pudar ke latar belakang. Kebanyakan pengeluar produk logam memilih cat serbuk, kerana ia menyediakan salutan hiasan dan pelindung yang berkualiti tinggi dan tahan lama. Apakah itu cat serbukBahan pewarna berteknologi tinggi ini mempunyai sifat unik yang tidak mempunyai cat cecair... Ia terdiri daripada pigmen pewarna, resin pembentuk filem dan pemangkin yang menyembuhkan bahan. Tiada pelarut dalam komposisi mereka, dan udara bertindak sebagai medium penyebaran. Ini menjadikan cat serbuk kurang toksik dan lebih murah untuk dihasilkan. Apa yang dicat dengan cat keringKaedah salutan serbuk tidak sesuai untuk semua permukaan. Ia digunakan apabila perlindungan kakisan tambahan, ketahanan dan kekuatan diperlukan. Dalam sesetengah kes, cat serbuk boleh memberikan penebat elektrik. Salutan serbuk digunakan terutamanya dalam pengeluaran perindustrian untuk:

Faedah Salutan Serbuk

Keadaan sanitari dan kebersihan di sana berubah menjadi lebih baik. Ini adalah teknologi mesra alam, di mana, walaupun di dalam ketuhar, kepekatan bahan meruap tidak mencapai piawaian maksimum yang dibenarkan. Kelemahan salutan serbuk

Jenis cat serbukMengikut jenis pembentukan filem, cat kering biasanya dibahagikan kepada:

Cat termoset adalah lebih biasa. Untuk penyediaannya, resin akrilik, epoksi atau poliester digunakan. Kelebihan mereka ialah permukaan tidak akan berubah bentuk selepas dipanaskan semula. Cat termoset boleh digunakan untuk mengecat produk yang akan digunakan dalam keadaan yang teruk. Dalam cat termoplastik, poliester, vinil atau nilon boleh digunakan sebagai resin. Salutan keras terbentuk tanpa tindak balas kimia hanya dengan menyejukkan dan mengeras. Komposisi cat yang diawet adalah serupa dengan bahan permulaan. Ini membolehkan memanaskan semula dan mencairkan serbuk. Kaedah salutan serbukTeknologi cat kering membolehkan beberapa pilihan penyemburan serbuk.

Penggunaan cat dengan aliran udara terarah. Produk dipanaskan dan zarah serbuk diedarkan ke atas permukaan menggunakan pistol semburan. Liputan berkualiti tinggi diperoleh hanya selepas penentuan suhu pemanasan logam yang paling tepat. Kelemahan kaedah ini adalah keperluan untuk tambahan rawatan haba selepas pempolimeran. Semburan elektrostatik. Kaedah pewarnaan ini adalah yang paling biasa. Lekatan zarah dipastikan oleh voltan elektrostatik. Selepas pempolimeran, produk menjadi sejuk secara semula jadi. Serbuk yang tidak melekat boleh digunakan semula; ruang khas disediakan untuk mengumpulnya. Kaedah ini paling sesuai untuk produk dengan bentuk mudah dan saiz kecil. Peralatan mengecat keringDalam salutan serbuk, aplikasi cat bukanlah langkah terakhir. Untuk membetulkan polimer pada permukaan, ia dipanaskan di dalam ketuhar. Barisan salutan serbuk terdiri daripada:

Teknologi salutan serbukDapatkan kualiti salutan hiasan pada produk logam menggunakan cat serbuk hanya boleh dilakukan dengan memerhatikan teknologi lukisan dengan ketat. Teknik ini terdiri daripada fakta bahawa zarah cat kering disembur ke permukaan yang telah dibersihkan dan dinyah. Lapisan serbuk yang seragam dan seragam pada produk dipastikan oleh fakta bahawa pada permukaan logam bercas negatif, zarah cat dengan caj positif mudah melekat. Agar zarah-zarah ini bertukar menjadi lapisan cat, ia dibakar dalam ketuhar pada suhu 150-250 ° C. Teknologi salutan serbuk terdiri daripada tiga peringkat:

Penyediaan permukaan produk untuk mengecat Peringkat ini adalah yang paling lama dan paling sukar. Kualiti lanjutan salutan akan bergantung pada penyediaan awal permukaan logam: kekuatan, keanjalan. Peringkat awal termasuk:

Karat, oksida dan kotoran dikeluarkan dari permukaan logam. Jika salutan lama dibiarkan, cat tidak akan melekat dengan baik pada permukaan dan salutan tidak akan bertahan lama. Paling kaedah yang berkesan penyingkiran karat dan oksida - letupan tembakan. Untuk ini, pasir, keluli atau butiran besi tuang digunakan. Zarah-zarah kecil di bawah tekanan kuat atau daya emparan dikenakan pada logam dan menghilangkan kekotoran daripadanya. Pembersihan kimia atau penjerukan boleh digunakan. Untuk ini, asid hidroklorik, sulfurik, nitrik atau fosforik adalah sesuai. Ini adalah cara yang lebih mudah untuk dikendalikan Kuantiti yang besar produk daripada letupan tembakan. Tetapi ia memerlukan pencucian seterusnya produk daripada asid, yang membawa kepada masa tambahan dan kos kewangan. Pemfosfatan produk adalah serupa dengan penyebuan. Permukaan dirawat dengan sebatian yang menghasilkan filem fosfat yang meningkatkan lekatan. Aplikasi catPengecatan dilakukan dengan penyemburan elektrostatik di dalam ruang khas dengan sistem sedutan udara yang menghalang cat daripada keluar. Untuk mengecat objek besar, kamera laluan digunakan, dan untuk bahagian kecil Jalan mati. Terdapat ruang di mana cat digunakan dengan manipulator pistol automatik. Penyemburan dilakukan dengan pistol pneumatik. Zarah cat bercas positif membalut bahagian yang dibumikan dan melekat padanya. Seluruh proses adalah seperti berikut:

Pempolimeran atau penaikLogam yang dicat diletakkan di dalam ketuhar. Di dalamnya, di bawah pengaruh suhu malar, bahagian itu dipanaskan dan cat dipolimerkan. Zarah-zarah bercantum bersama untuk membentuk filem, kemudian memejal dan menyejukkan. Seluruh proses mengambil masa kira-kira 15-30 minit. Masa pengawetan bergantung pada saiz produk dan jenis ketuhar. Suhu dalam ruang pempolimeran disimpan dalam julat 150-200 0С dan bergantung pada jenis cat. Serbuk cair mampu mengisi semua kekasaran mikro, yang memberikan lekatan yang baik pada permukaan logam. Cat menerima semua sifat yang diperlukan pada peringkat pengerasan: kekuatan, penampilan, perlindungan. Selepas itu, produk harus sejuk selama 15 minit. Jika tidak, salutan mungkin rosak, habuk dan kotoran akan melekat padanya. HasilSalutan serbuk adalah cara yang paling menjimatkan, pantas dan mesra alam untuk mendapatkan permukaan pelindung yang boleh dipercayai pada logam. Hayat perkhidmatan produk meningkat dengan ketara, dan salutan hiasan boleh diubah bukan sahaja dalam warna, tetapi juga dalam struktur. Kerumitan teknologi terletak pada pematuhan ketat kepada semua peringkat. Ini memerlukan barisan pengeluaran khusus. Masalah boleh timbul apabila:

Kaedah kering mempunyai kelebihan yang tidak dapat dinafikan berbanding jenis pewarnaan lain:

Atas sebab ini, salutan serbuk telah menjadi salah satu yang paling popular kaedah moden perlindungan logam daripada kerosakan. Selepas menggunakan cat serbuk, produk dihantar ke peringkat pembentukan salutan. Ia termasuk pencairan lapisan cat, pembentukan filem salutan seterusnya, pengawetan dan penyejukannya. Pengaliran semula dan pempolimeran berlaku dalam ketuhar khas. Terdapat banyak jenis ruang pempolimeran, reka bentuknya mungkin berbeza-beza bergantung pada keadaan dan ciri pengeluaran di perusahaan tertentu. Dari segi rupa, ketuhar adalah kabinet pengeringan dengan "pemadat" elektronik. Menggunakan unit kawalan, anda boleh mengawal rejim suhu ketuhar, masa pencelupan dan tetapkan pemasa untuk mematikan ketuhar secara automatik pada penghujung proses. Sumber tenaga untuk relau pempolimeran boleh menjadi elektrik, gas asli dan juga minyak bahan api. Relau dibahagikan kepada berterusan dan buntu, mendatar dan menegak, tunggal dan berbilang laluan. Untuk relau buntu perkara penting ialah kadar kenaikan suhu. Keperluan ini paling baik dipenuhi oleh ketuhar udara yang dikitar semula. Gerai salutan dielektrik konduktif memastikan bahawa cat serbuk diagihkan sama rata pada permukaan bahagian, tetapi jika digunakan secara tidak betul boleh membina caj elektrik dan menimbulkan bahaya. Peleburan dan pempolimeran berlaku pada suhu 150-220 ° C selama 15-30 minit, selepas itu cat serbuk membentuk filem (berpolimer). Keperluan utama untuk ruang pempolimeran adalah untuk mengekalkan suhu tetapan yang ditetapkan (dalam bahagian yang berbeza sebaran suhu ketuhar sekurang-kurangnya 5 ° C dibenarkan) untuk pemanasan seragam produk. Apabila dipanaskan dalam ketuhar, produk dengan lapisan cat serbuk yang digunakan mencairkan zarah cat, berubah menjadi keadaan likat dan bergabung menjadi filem berterusan, sambil menyesarkan udara yang berada dalam lapisan cat serbuk. Sebahagian daripada udara masih boleh kekal dalam filem, membentuk liang-liang yang merendahkan kualiti salutan. Untuk mengelakkan penampilan liang, pengecatan hendaklah dilakukan pada suhu yang lebih tinggi daripada takat lebur cat, dan salutan hendaklah digunakan. lapisan nipis. Dengan pemanasan lanjut produk, cat menembusi jauh ke dalam permukaan dan kemudian menyembuhkan. Pada peringkat ini, salutan dibentuk dengan ciri-ciri struktur, rupa, kekuatan, sifat pelindung yang diberikan, dll. Apabila mengecat besar bahagian logam suhu permukaannya meningkat lebih perlahan daripada produk berdinding nipis, oleh itu salutan tidak mempunyai masa untuk mengeras sepenuhnya, akibatnya kekuatan dan lekatannya berkurangan. Dalam kes ini, bahagian itu dipanaskan terlebih dahulu atau masa pengawetannya meningkat. Pengawetan disyorkan pada suhu yang lebih rendah dan untuk jangka masa yang lebih lama. Mod ini mengurangkan kemungkinan kecacatan dan meningkatkan sifat mekanikal salutan. Masa untuk mendapatkan suhu yang diperlukan pada permukaan produk dipengaruhi oleh jisim produk dan sifat bahan dari mana bahagian itu dibuat. Selepas pengawetan, permukaan disejukkan, yang disediakan dengan memanjangkan rantai penghantar. Juga untuk tujuan ini, ruang penyejukan khas digunakan, yang boleh menjadi sebahagian daripada ketuhar pengawetan. Mod yang sesuai untuk pembentukan salutan mesti dipilih dengan mengambil kira jenis cat serbuk, ciri-ciri produk yang akan dicat, jenis ketuhar, dsb. Ia mesti diingat bahawa untuk permohonan Salutan serbuk suhu memainkan peranan penting, terutamanya apabila menyalut plastik tahan haba atau produk kayu. |

| Baca: |

|---|

Popular:

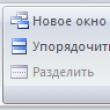

Sempang automatik dalam Word

|

Baru

- Faedah dan bahaya kesihatan halia

- Pembawa nafsu raja suci

- Alahan pisang, gejala, rawatan Bolehkah kanak-kanak alah kepada pisang

- Siapa yang memerlukan penyatuan Gereja Ortodoks Rusia di Luar Negara dan Patriarkat Moscow?

- Kata nama khas

- Mesyuarat perniagaan bermasalah Matlamat dan peringkat mesyuarat masalah

- Perintah pelantikan ke sampel jawatan Pesanan pelantikan wakil sah sampel pelanggan

- Tablet Lindax Lindax

- Diet kegemaran: menu terperinci

- Resipi diet kuruskan sayuran