Site bölümleri

Editörün Seçimi:

- Dairenin körfezine verilen zarar miktarının yönetim şirketinden geri kazanılmasına ilişkin mahkeme kararı

- Aynı odada oturma odası ve çocuklar: bölümler için seçenekler

- En iyi koltuk döşemesi değerlendirmesi: müşteri yorumları

- Binalarda genleşme derzleri

- Chaber - bu nedir ve amacı

- Ağaç kesicilerini bileme: el ile çalışma, taşlama taşları ve taşlama makinesi kullanma

- Kuşaklar ve sandrikler, krakerler ve volütler - mimarlıkta eski Saratov Sandrikleri örneğinde gizli mimarlık kodları

- Yüzey kum - takım çalışması

- Balkon döşemesinde azami yük: panel evde bir balkon ne kadar dayanabilir?

- Projeler: su temini ve kanalizasyon için çizimlerdeki semboller

reklâm

| Bir süpürme aracı nedir. Manuel tarama: tipleri, randevu, misafir. Tarama nasıl görünüyor ve nelerden oluşuyor |

|

Tarama, ilk delinmiş deliklerin içinde pürüzsüz bir yüzey oluşturmak için tasarlanmış oldukça özel bir metal kesme aletidir. Mükemmel doğruluğa ulaşmak için gerekli olan durumlarda kullanılır. Yüksek teknolojik ekipmanın, özellikle içten yanmalı motorların, tezgahların ve diğer mekanizmaların üretimi, onsuz gerçekleşmez. Takımın 16 parçaya kadar çeşitli kesme kenarlarına sahip olması sayesinde yüksek işleme hassasiyeti sağlanır. Çalışırken aletin tüm yüzeyinde aynı direnç kuvveti oluşturur. Bu, yalnızca iki kesme kenarına temas eden bir matkapta olduğu gibi, önyargıyı ortadan kaldırır. Süpürmenin kullanılması, pürüzlülüğün tipine bağlı olarak, pürüzlülüğü 0.32 ila 1.25 mikrometre arasında değişen pürüzsüz bir yüzey oluşturur. Tarama nasıl görünüyor ve nelerden oluşuyorDışarıdan, alet, işlenecek metale daldırmak için bilenmiş çok bıçaklı tırnaklar olan bir çubuktur. Aletin modifikasyonuna bağlı olarak kesme kenarlarının sayısı genellikle 6 ila 14 parça arasındadır. Nadir bir istisna, yalnızca yüksek hassasiyetli imalatta kullanılan 16 bıçak için taramadır. Aletin dış şekli silindirik veya konik olabilir. Doğrudan kesme kenarı olan dişler düz veya vidalıdır. Takım yüzeyine birbirleriyle aynı mesafede eşit şekilde dağıtılırlar. Taramada ne kadar fazla kesme kenarı olursa, onunla çalışmak o kadar zor olur. Aralarındaki minimum boşluk, sonuçta ortaya çıkan yongaları etkili bir şekilde üretmeye izin vermez. Hassasiyet için özel gereksinimler taramalar için belirlenir. Dişler arasındaki mesafenin dengesiz olması durumunda, işlenen deliğin düzgün olmayan bir şekilde gelişmesine yol açan titreşimde bir artış gözlenir. Piyasada satılan raybalar 3 mm çapındadır. Tarama iki parçadan oluşur - çalışma ve sıkma bölgeleri. Çalışma bir kesme kenarı ve kalibrasyon için bir çizimdir. Kenar keskin dişlerle donatılmıştır. Takımın çalışma kısmının uzunluğu, kalınlığı ile orantılıdır. Tipik olarak, bu rakam 0.8 ila 3 çap arasında değişmektedir. Makinenin manüel olarak kullanılması durumunda, süpürmenin kenetleme kısmı, makine aynasını veya krankları kenetlemeye yönelik klasik bir sap şeklinde yapılır.

Süpürme şekilleriMakine mühendisliği ve makine yapımı gibi çeşitli dallar için doğru deliklerin elde edilmesi gerektiğinden, taramalar yüzlerce boyutta ve çeşitli şekillerde geliştirilmiştir. Son kritere göre, 3 gruba ayrılır:

silindirik delme işleminden sonra elde edilen standart yuvarlak deliklerin işlenmesinde kullanılır. Talaş kaldırma için oyukların yanı sıra düz veya sarmal oluklara sahiptir.

konik Tarama, kesik tepe noktası olan bir koni şeklinde yapılır. Bununla beraber, her zamanki delikleri veya konik tutabilirsiniz. Böyle bir tarama uygulandıktan sonra, delik bir koni şeklini alır. Talaş kaldırma hem düz hem de helisel oluklar ile sağlanabilir.

Satışa daha nadir dürtmek. Bunlar evrenseldir ve metal sacdaki delikleri hizalamak için tasarlanmıştır. Takım konik bir şekle sahip olup, konikliği pürüzsüz değil, adım adım ilerliyor. Bu tasarım oldukça tuhaf, ancak birkaç milimetrelik bir kalınlığa sahip ince sac metallerin işlenmesi durumunda, oldukça uzun bir süre boyunca hizmet verebilecek kapasitededir.

Orijinal deliğin almanız gereken delikten ne kadar farklı olduğuna bağlı olarak, takım bir veya birkaç geçişte çalışır. Tipik olarak, çeviriciler 3 adımda tarama işlemini kullanır. Bu, bu aletin genellikle 3 rayba setinde satılmasından kaynaklanmaktadır - aşındırıcı, orta ve son kat. Aşındırıcı sert bir kesim sağlar, daha sonra mevcut çıkıntıları ve çapakları gidermek için bir ara alet kullanılır. Son aşama bitirme işlemidir, bundan sonra delik maksimum pürüzsüzlük kazanır. Uygulama yöntemindeki farklılıklarUygulama yöntemine göre süpürme makine ve manueldir. El aletlerinin çapı 3 ila 50 mm'dir. Kuyruk ucu krankta sabitlemek için kare profilin altında bir oyuğa sahiptir. Takım ne kadar kalın olursa sürtünme alanı arttıkça, onunla çalışmak da o kadar zor olur. Manuel çalıştırma sırasında, doğru şekilde vidalamaya başlamak önemlidir, çünkü deliklere girişin deforme olması ve oval bir şekil kazanması olasılığı vardır.

Makineye takılı makine süpürme. Onlar önemli ölçüde daha kalın. Delme, tornalama ve taret makinelerinde kelepçelenebilirler. Kuyrukları konik veya silindirik olabilir. Tasarım çeşitleriTasarım gereği, tarama üç türe ayrılır:

Tek parça taramak karbon alaşımlı alet çeliğinden yapılmış saplı bir döküm aletidir. Bazen yüksek hız çeliğinden dökülür. Bu nispeten uygun bir fiyata sahip en yaygın araçtır.

şaftsüpürme, içinde delik olan bir tüp şekline sahiptir. Dış çapı 300 mm'ye ulaşır. Bu alet makinelere montaj için kullanılır. Bu raybalar, kartuşa kenetlenmiş uç ile birbirine bağlanır. Böyle bir alet neredeyse evrenseldir, çünkü onun altında hemen hemen her makinede sabitlemeyi sağlamak için bir sapı döndürebilirsiniz.

düzenlenmiş 50 mm'ye kadar çaplarda mevcuttur. Çapını değiştirerek ayarlanabilen bir araçtır. Geleneksel raybaların yerini alabilir. Ayar aralığının oldukça küçük olduğuna dikkat edin. Takım ne kadar ince olursa ayar aralığı o kadar kısa olur. En küçüğü için bu gösterge bir milimetrenin bir kısmıdır. Büyük 50 mm taramalar çapını 3 mm değiştirebilir. Ayar için yapının içine vida ile ayarlanabilen çelik bir bilye yerleştirilmiştir. İçinden geçtiği delik konik bir şekle sahiptir. Ne kadar derin bükülürse, iç duvarları o kadar fazla deforme eder ve taramanın dış çapını genişletir. Böyle bir aletin avantajları yalnızca çapını değiştirme olasılığını değil, aynı zamanda uzun bir servis ömrünü de içerir. Gerçek şu ki, silinen geleneksel süpürmelerden farklı olarak, ayarlanabilir olanların istenen çapa ayarlanabildikleridir. Her zaman tam olarak ihtiyacınız olan çapı ayarlayabilirsiniz. Bıçaklar silindikçe, sadece genişletilebilecek deliğin maksimum kalınlığı azalır.

Operasyon özellikleriRaybaları kullanırken, kullanıldıkça dişlerinin taşlandığı ve bunun sonucunda aletin çapının azaldığı unutulmamalıdır. Örneğin, hazırlanan deliğin 10 mm olması gerekiyorsa, eski taramada şekil biraz daha küçük olacaktır. Aşırı hassasiyet gerekiyorsa, kritik çalışmalar yaparken yalnızca yeni taramayı kullanmalısınız. Düzenin kullanımının özelliği, önemli bir metal kalınlığının kaldırılması durumunda, bıçakların daha hızlı körleşmesidir. Bu bağlamda, mevcut deliklerin arttırılması gerekiyorsa, sırayla istenen çapa ulaşacak olan sırayla sonuncuya ulaşana kadar kalınlıklarını kademeli olarak arttıran birkaç alet kullanmak daha iyidir. Makine raybalarının kullanımıTarama, maksimum doğruluğa ulaşmanın gerekli olduğu durumlarda kullanılır, ancak sapmaların giderilmesi için doğru şekilde uygulanması gerekir. Bu, özellikle takım tezgahlarına takılı makine taramaları için geçerlidir. Çalışırken ağır baskı altındadırlar, bu nedenle herhangi bir işlemi yaparken, ayrıca delme veya kılavuz çekme sırasında iyi yağlama kullanmalısınız. İdeal olarak, deliği açtıktan hemen sonra takmak için taramayı uygularken. Bu durumda, süpürme, parça hareket etmediğinden, daha önce kullanılan matkapla aynı yörünge boyunca tam olarak sabitlenir ve yönlendirilir. Bundan dolayı, alet sorunsuz bir şekilde girer ve aynı basınç tüm dişlere uygulanır. Bu, kalp atışını en aza indirir ve doğruluğunu artırır. Yüksek hızda konuşlayamayacağınızı unutmayın. İdeal devir sayısı, aynı çaptaki matkabın dönme hızından 3 kat daha azdır. Bu kadar çok sayıda devirle, maksimum doğruluk yaratılır ve bıçakların asgari ısınması ve silinmesi sağlanır. Süpürme BakımıTarama, satın almanız gereken oldukça büyük bir tutarla pahalı bir araçtır. Bu bakımdan, gelecekte tekrar eden maliyetlerden kaçınmak için, hizmet ömrünü uzatmak için en üst seviyeye dikkat etmek için özen gösterilmelidir. İlk adım, cihazı nemden ve ham havadan izole etmektir. Bu tarama için en iyi kapalı bir kutuda saklanır. İdeal olarak, eğer her bir alet ayrı bir tüpe sahip olacaksa veya diğer rayba ve matkaplarla temas etmeyecek şekilde güvenli bir şekilde sabitlenmişse. Her kullanımdan sonra, kesici kenarlar gres ve yapışkan talaşlardan temizlenmelidir. Bu yapılmazsa, ince parçacıklar paslanabilir ve aletin körelmesini hızlandıracak olan kenara sıkıca tutturulabilir. Bu, iş parçasında çalışmaya başlarken paslı lekeler bırakılacağı gerçeğine yol açacaktır. Oyucu önceden delinmiş veya kapalı delikleri bitirmek için aletlere atıfta bulunur. İşlem geometrik parametreler, boyutsal doğruluk ve yüksek sınıfın yüzey pürüzlülüğü elde edilmesini sağlar. Süpürmeler, bükümlü matkap veya havşa başlarından daha doğru bir araçtır. Aletin kesinliği ve işleme sırasında çıkarılan küçük parazit nedeniyle önceki işlemden sonraki yanlışlıklar ve sapmalar ortadan kalkar. Delik tipine, işlem şartlarına, bitmiş yüzeyin kalitesine bağlı olarak, çeşitli tiplerde ve tasarımlarda taramalar kullanılır. Çalışma prensibi

Bir dağıtım işlemi sırasında işlem kalitesi, bir dizi karmaşık faktörü belirler:

Dağıtım işlemi bu şekilde gerçekleşir. İstenilen çaptaki kesici alet, deliğin kenarına beslenir. Daha sonra, manuel ve mekanik besleme durumunda, aletin dönüşü ve deliğin ekseni boyunca beslemeden oluşan bir kesme hareketi alır. Bir milimetrenin onda biri veya yüzdelerinde bulunan ödenek miktarı, deliğin çapı ile seçilen takım arasındaki farkın toplamıdır. Silindirik ve konik delikler, uygun şekilde el ve makine aletleri kullanılarak açılarak işlenir.

İnşaat açıklamasıÇoğu versiyonda, süpürme uzun bir pime benziyor. Bunun çalışma kısmı metal çıkarılması için uzunlamasına kesme kenarları ve diş yapısını oluşturan oluklarla silindirik veya koniktir. Karşı kısım, takımı sabitlemek ve kesme hareketini aktarmak için kullanılır. Sapın sonunda bir kare veya konik sap vardır. Çalışma parçasını ve geçiş boynunun sapını bağlar.

Alet bir metal kesme makinesinin konik aynasına monte edilmiştir ve sürücü manuel işleme yönteminde kareye yerleştirilmiştir. Çalışan parçanın kesici kenarları birkaç bölgeye ayrılmıştır. Birincisi, alım kısmı, koni şeklinde ve küçük uzunlukta. Arkasında bir kılavuz ve kalibrasyon alanı, sonunda - sıkışmayı önlemek için ters bir koni. Dişler düz, sarmal ve sarmaldır. Sadece bazı durumlarda, kesici kenarlar helezonu tekrarlar. Kullanımları aralıklı deliklerde kesim yaparken haklı. Aletin şekillendirme yapısı enine kesitte açıkça görülmektedir. Kesitte, çalışma alanının yapısı aşağıdakilerden oluşur:

Giriş ve ölçü kısmında diş şekli farklıdır. Giriş bölgesinde keskin bir şekilde keskinleştirilmiştir ve kalibratörde duvarları düzgünleştirmek için bir şerit vardır.

Ana türleriKaldırılan katmanın kalınlığı dikkate alındığında, işlem tek bir aletle veya bir takım kaba ve adil tarama ve bazen yarı terbiye ile gerçekleştirilir. Ön bitirme ve son işlem için alet, kesme bıçağının tipine ve sayısına göre farklılık gösterir. Diş hattı boyunca kaba ve yarım taramada dişler veya çıkıntılar vardır. Standart, tarama tiplerinin aşağıdaki kriterlere göre sınıflandırılmasını sağlar:

GOST 1672-80'de, tam konik delikleri oluşturan konik raybaların standartlarını belirledik. Mevcut modeller, bu gibi amaçların işlenmesini sağlar:

Düzenleyici belge konik raybaların geometrisini, pürüzlülüğü, boyut toleranslarını ve işleme sonrası elde edilen deliklerin hassasiyet sınıfını düzenler. Kullanım için metal kesme aletleri manuel ve makine olmak üzere 2 büyük gruba ayrılır. Makine raybaları, delme, tornalama ve delme makinelerinde kullanılır. Gruplar arasında gözle görülür farklılıklar var. El aletleri - daha uzun çalışma kenarları ve kare ile. Makine - kısaltılmış bir çalışma parçası ve uzun bir kayış ile. İş miline monte edilmiş tutuculara monte edilir. El düzenlenenSüpürücüler GOST 7722-77'ye göre 3-58 mm boyut aralığında, 1 mm ve 0,5 mm'lik bir performans aşamasıyla 15,5 mm çapa kadar üretilir. Geniş çaplı kapsama sahip bir set, ayrıntılarda çeşitli delikleri kullanmanıza izin verir. Elde taşınan bir aletle yerleştirme, bir kesme hareketi sabitlemek ve vermek için bir düğme kullanılarak yapılır. Sürücü ile bağlantı, şaftın kenarındaki kare bir bölüm ve uygun boyuttaki bir oyuktan yapılır. Manuel tarama, bir çalışma alanı ve yaklaşımla başlar. Giriş kısmı eksene açılı olarak yapılmıştır ve kenarlarında daha küçük bir başlangıç çapına sahiptir. Düz bir pah şeklindeki bölüm, stoğa yerleştirmeyi ve dalmayı kolaylaştırır.

makineTakım tezgahının açılması için, içinde metal parçanın sabitlendiği, konik bir mandrene sahip metal kesme makineleri kullanılmıştır. Konik gövdeler normalleştirilmiştir ve kullanılan koninin sayısı süpürme çapı ile ilgilidir. Böyle bir kesici alet yüksek hızlı çelikten yapılmıştır. Taramalar için çeşitli seçenekler üretildi. Tasarım ve geometri GOST 1672-80'i belirler. Makine taramaları:

ayarlanabilirAyarlanabilir süpürmeler belirli bir delik çapı için kesme kafasının dış boyutunu değiştirmenize olanak sağlar. Bu, özellikle işleme çapı bir tamsayı değil, ancak kesirli, örneğin Ø15,3 mm veya Ø 10,75 mm olduğunda gereklidir.

Küçük çaplı alet, işlemin boyutunu 1 mm içinde ayarlamanıza olanak sağlar. Daha büyük çaplar için, 1-3 mm daha geniş bir ayar mümkündür. Bu raybalarda, bindirmeli kama ekleriyle sabitlenmiş, değiştirilebilir yüksek hızlı çelik bıçaklar monte edilmiştir. Tip ayar kafası iki somunla sabitlenmiştir. Kilit somununu gevşetdikten sonra, bıçaklar işlemin çapına ayarlanır, kaliperler ve mikrometreler kullanılarak ölçülür ve tekrar sabitlenir. Ayar somununu sıkarken, bıçaklar yukarı doğru hareket eder ve böylece aletin çapını arttırır. Somunu gevşetmek boyutu küçültebilir. Kolaylık sağlamak için, ayarlama sırasında işleme aracı kare başına tutulur. Rayba raybaları

Raybalar - açıklama Tasarım özellikleri sayesinde, taramaya genişleme denir. Genişleyen taramayı ayarlama prensibi top ve vidanın hareketine dayanır. Vida alt taraftan döndürüldüğünde, top hareket eder ve kenarları yayar. Merkezden ayrılırlar ve dış boyut artar. Böyle bir aletin düzenlenme sınırı daha azdır. 0,15-0,5 mm'dir ve taramanın boyutuna bağlıdır. Kasanın zarar görmemesi için ayar kuvveti izlenmelidir. Raybaların üretiminde kullanılan takım ve yüksek hız çeliği - 9HS, R6M5, R18, R6M5. Yabancı firmaların araç kataloglarında malzeme HSS olarak belirlenmiştir. Sondajın çalışması birkaç aşamaya ayrılır: kaba işleme ve finiş. Buna göre, stok bölünmüş ve araç iki kategoride kullanılmaktadır:

Bitmiş deliklerin doğruluğunu kontrol etmek için, düz tapa ve kaliperler kullanın. Tarama, doğru ve pahalı araçlar kategorisini ifade eder. Tahtadan yapılmış özel hücrelerde çalışma koşullarına ve depolamaya uygunluk gerektirir. Tarama, delme işleminden sonra deliklerin boyutunun saflığı ve doğruluğunda bir artışla çapı arttırmak için bir metal kesme aletidir, deliklerin hem nihai hem de ön işleminde kullanılır. Raybaların yardımıyla, 2. ve 3. doğruluk sınıfının boyutunu, geleneksel bir matkapla elde etmek imkansız olan Rz 10 - Rz 6.3 yüzey saflığıyla elde edebilirsiniz. En yaygın kullanılan, ayarlanabilen tek bir aletten ziyade istenen ebatı elde etmek için büyük potansiyele sahip olan ayarlanabilir taramalardır. Uygulama olanaklarıTasarıma bağlı olarak, ayarlanabilir süpürücüler genişleme ve kayma ayrılmıştır. Aletin prensibi aynıdır - kesme plakaları yukarı veya aşağı hareket ettiğinde, çap sırasıyla sırasıyla artar veya azalır. Sıkma yöntemindeki fark ve ayarlanabilir çap aralığı. Bunun için, genleşme için iki somun (üst ve alt) ve 0,25'ten 3 mm'ye kadar maksimum boyutta bir artış vardır. çapına bağlı olarak. Sürgülü ayarlanabilir raybaların ebatları, topun açılan bıçakların gövdesi içinde hareket etmesini sağlayan vidayı sıkılaştırmak suretiyle değiştirilir. Kayar raybalar daha hassastır, maksimum çap artışı 0.15 - 0.5 mm'dir. Gelişimin tasarımının geri kalan kısmı benzerdir ve düşük maliyetli yapısal çelikten yapılmış bir gövdeden ve kesici bıçaklardan oluşur. İkincisi, daha pahalı alet çeliğinden ince plakalardan yapılır ve yenileriyle giyildiğinde çıkarılabilir, bilenebilir veya değiştirilebilir. Katıların aksine, ayarlanabilir süpürücüler çapları onda biri veya hatta yüzlerce milimetre bile değiştirebilmenizi sağlar, bıçak değiştirme olasılığı nedeniyle daha uygun maliyetlidir. Uygulama yöntemine bağlı olarak, manuel veya makine yapımı olabilir, anahtarsız mandrenin altında silindirik veya kare gövdeli olabilirler. Kullanım yöntemiMakine taraması bir matkap veya tornaya takılabilir, manuel tarama için bir el çarkı gerekir. Genişletilebilir taramanın boyutunu ayarlamak için iki anahtar gerekir. İstenilen ebadı elde edinceye kadar üst somunun sökülmesi alt tarafa sıkılmalıdır. Sürgülü taramayı ayarlamak için, istenen boyut elde edilinceye kadar uçta bulunan bir vida ile sıkılması gereken bir tornavidaya ihtiyacınız olacaktır. Tarayıcıyı kurarken kesinlikle bir pergeli veya özellikle doğru bir boyut elde etmeniz gerekiyorsa, bir mikrometreye ihtiyacınız olacaktır. Satışta çok sayıda farklı metal kesme aleti bulabilirsiniz. Oldukça sık, metal matkaplar kullanılır - delik delmek ve pürüzlülük endekslerini istenen seviyeye getirmek için tasarlanmış bir alet. Her biri belirli işleri yapmak için tasarlanmış çeşitli tarama türleri vardır. Birçoğu, böyle bir işlemin sonuçtaki deliğin doğruluğunu artırabilmesi nedeniyle konuşlandırmaya katılmaktadır. Bu aracın özelliklerini daha ayrıntılı olarak düşünün. Süpürme tasarımSatışta, bunun uygulanması için çeşitli seçenekler vardır, hepsi kendi performans karakteristikleri ile karakterize edilir. Raybaların üretimi oldukça karmaşık bir işlemdir, çünkü tüm yapısal parçalar yüksek hassasiyete sahip olmalıdır. Süpürme tasarımı, silindirik ve konik deliklerin işlenmesini sağlar. Neredeyse tüm kesici takım tipleri neredeyse aynı tasarıma sahiptir:

Taramaların çizimleri göz önüne alındığında, çalışma bölümünün özelliklerine en çok dikkat ederler. Birkaç bölümden oluşur:

İşaretleme, aletin temel parametrelerini belirler. Yukarıdaki öğelere ek olarak, aşağıdakileri de vurgulayacağım:  Tüm dişlerin arasında kesme kenarını karakterize eden oluklar vardır. Ek olarak, oluklar eğitim ve boşaltma yongaları sağlar. Manuel versiyonlar, tüm silindirik yüzey üzerinde düzgün bir diş düzenine sahiptir, böylece gerekli işlem kalitesini sağlar. Dağıtım İşleme ÖzellikleriDelme sırasında boyutların elde edilmesi gerekenden önemli ölçüde farklılaşma olasılığı vardır. Bunun nedeni, işleme sırasında iş parçası üzerinde yüksek bir basınç oluşması, malzemenin ve kesici parçanın kendisinin ısınması ve deforme olması olabilir. Bu yüzden çoğu, deliklerin yüksek kalitesini elde etmek için taramayı kullanmaya karar veriyor. İşlemin özellikleri aşağıdaki noktaları içerebilir:

Genel olarak, uygulamadaki tatbikatın söz konusu üründen önemli ölçüde farklı olmadığı söylenebilir. Her iki durumda da, bir rotasyon ve pistonlu hareket vardır. Bununla birlikte, konuşlandırma durumunda, yürütülen tedavi bitmektedir ve yüksek bir dönme hızı sağlar. Takım sınıflandırmasıTaramaların sınıflandırması, en fazla sayıda farklı işaret üzerinde gerçekleştirilebilir.

Gelişme türlerini göz önüne alarak, sınıflandırmanın GOST'a göre yapıldığının farkında olmalısınız:

Manuel süpürme, aleti özel bir anahtarla sabitlemenizi sağlayan kendine has özelliklere sahiptir. Modern tarama makinesi, bir araç seçerken göz önünde bulundurulması gereken kendi tasarım özelliklerine sahiptir.

En popüler olanlar aşağıdaki seçeneklerdir:

Daha önce belirtildiği gibi, söz konusu alet konik delikleri işlemek için kullanılabilir. Kombine rayba, aşağıdaki delik tipleriyle çalışmak için kullanılabilir:

Kademeli raybalar daha yüksek kaliteli delikler üretmek için kullanılır. Örneğin, iki aşamalı bir tarama, stoğu bölerek yüzey kalitesini artırabilir. Kullanım yöntemine göre, aşağıdaki ürün versiyonları ayırt edilir:  Karbür metal raybaları bugün çok yaygın. Bunun nedeni, kullanılan sert alaşımların uzun süreli çalışmaya dayanabilmesi ve aynı zamanda yüzey aşınmamasıdır. Kural olarak, yüzey kalitesinin bozulmasına neden olan kesici kenarın aşınmasıdır.

İşlenmiş delik türüne göreİşlenecek delikler çok farklı yüzey geometrilerine sahip olabilir. Daha yaygın olanları:

Her iş parçası için konik süpürme seçilir. Bu, ucun koninin şekline uyması gerektiğinden kaynaklanmaktadır. Konik yüzeyin işlenmesi oldukça zordur ve yalnızca karşılık gelen ürünün kullanımıyla istenen şekil ve kaliteye ulaşılabilir. Silindirik tarama daha basit bir şekle sahiptir, böyle bir araç oldukça sık bulunur. Manuel tarama

Manuel silindirik süpürmenin makine süpürmesinden önemli ölçüde farklı olduğu unutulmamalıdır. Elle çalışarak yüksek doğruluk elde edebilirsiniz. Bir ürün seçerken, aşağıdaki noktalara dikkat edilir:

Geliştirme el konik yaygın kabul edildi. El aletleri nispeten düşük maliyetlidir. Aynı zamanda evrensel bir versiyon olarak adlandırılabilirler. Satışta pürüzsüz kılavuz çaplı bir uygulama seçeneği vardır. Ek olarak, spiral tarama yavaş yavaş sol tahliyeyi ortadan kaldırır, böylece yüzey kalitesi artar. El aleti silindir şeklindedir. Özellikler aşağıdaki noktaları içerir:

Aletin ana parçasının imalatında çeşitli metaller kullanabilirsiniz. Kural olarak, yeterince yüksek bir sertlik ve aşınma direnci ile nitelendirilirler, ancak yüksek kesme hızlarında çalışmak üzere tasarlanmamıştır. Makine RaybalarıÇeşitli makinelerin ortaya çıkması verimliliği önemli ölçüde artırabilir. İş milinin düşük dönüş hızına sahip bir delme makinesi, daha kısa sürede kaliteli delikler almanızı sağlar. GOST ayrıca bir aracın oldukça fazla sayıda farklı işaret için sınıflandırılmasını da belirler. Aşağıdaki özelliklerle karakterize edilen silindirik tarama makinesi:  Takım tezgahlarının kullanımı için tasarlanmış bir konik rayba makinesi de vardır. Makine dağıtımı, yüksek performans gerektiğinde gerçekleştirilir. Çok sayıda kesici kenar nedeniyle, dönme hızını hassas bir şekilde düzenlemenin önemli olduğu akılda tutulmalıdır. Aletlerin imalatında uzun süre dayanan mekanik gerilme ve sıcaklık değişimlerine dayanabilen özel yüksek hız çeliği kullanılmıştır. Özel şaft takımı sayesinde takım tezgahları için çeşitli aksesuarlara monte edilebilir. Tarama uygulamasıYüksek hassasiyet ve yüzey kalitesi elde etmek için geleneksel matkap kullanıldığında neredeyse imkansızdır. Bu, nispeten az sayıda kesme kenarına sahip olan çalışma parçasının özelliklerinden kaynaklanmaktadır. Söz konusu ürünlerin kullanımı, deliğin kalitesini önemli ölçüde artırabilir ve tüm göstergeleri istenen seviyeye getirebilir. Aracın kapsamı kapsamlıdır:

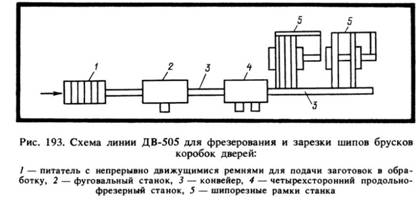

Kullanılan düğmenin çeşitli el aletleri için uygun olduğuna dikkat edin. Ek olarak, makine tipinin ürünü hemen hemen tüm kartuşlar için uygundur, bir ara işlem yapılırken kullanılabilir. Sonuç olarak, tercihin yalnızca tanınmış üreticilerin ürünlerine verilmesi gerektiğini not ediyoruz. Bu, yüksek kaliteli üretimi ve uzun ürün ömrünü garanti ettikleri gerçeğiyle ilişkilendirilebilir. Ancak, üretimin her aşamasında kalite kontrolü ve kaliteli malzemelerin kullanılması nedeniyle, ürünün maliyeti önemli ölçüde artar. K ATEGORY: Metal delme Dağıtım ve uygulaması Yerleştirme, yüksek boyutsal hassasiyet ve yüzey kalitesi sağlayan bir delik kaplama işlemidir. Bu işlem tarama adı verilen bir araç kullanılarak gerçekleştirilir. Açma delikleri, delme veya tornalama makinelerinin yanı sıra manuel olarak da gerçekleştirilebilir. Makine adı verilen deliklerin makineye yerleştirilmesi için kullanılan süpürmeler (Şekil 1, b). Makine süpürme, manuel süpürme kısa bölümünden farklıdır. Aynada veya doğrudan makinenin miline takılı sallanan (hareketli) tutuculara sabitlenirler. Manüel süpürme rotasyonu, süpürme sapının kare ucuna konan bir düğme ile iletilir (Şekil 1, a).

Şek. 1. Temel süpürme türleri Oyucunun çalışma kısmına yerleştirilen kesici dişler düzdür (mahmuz rayları, Şekil 1, a) veya helisel oluklar (spiral raybalar, Şekil 1, c). Aralıklı deliklerin (örneğin, uzunlamasına oluklarla) açılması için düz çıkmaz ve spiral tarama yapılmaz. Sağ vida yivine sahip taramalara sağ elle, sola, sola ve sağa denir. İşlenmiş deliklerin şekline göre, raybalar silindirik (Şekil 1, a, b, c, d, e) ve koniğe (Şekil 1, c, g, h) ayrılır. Delikleri açmak için konik raybalar kullanılır: Vie'den 2 ”e kadar olan konik dişler için; Mors konik altında № О - per 6; 4 ila 140 arasındaki metrik koninin altında; konik pimler altında 1: 50 ve 1: 30 konikliğe sahip. Bu raybalar sette iki veya üç rayba seti ile yapılır. Bir kaba, ikincisi orta, üçüncüsü adil (Şekil 1, f, g, h).

Şek. 2. Elementler ve gelişimin geometrik parametreleri Cihazlarında, süpürücüler pratik ve monte edilmiştir (Şekil 1, d), düz ve helisel dişlerle, kalıcı ve ayarlanabilir. Ayarlanabilir süpürme gövdesi, çalışma kısmının uzunluğu boyunca dişler arasında kesilmiş uzunlamasına oluklarla içi boş konik yapılmıştır (Şek. 1, e). Vidayı vidalarken, konik ucu süpürme dişlerinin duyulmasına neden olur; Böylece, taramanın çapı artar ve belirli sınırlar içinde düzenlenir. Tarama üç parçadan oluşur: çalışma kısmı, boyun ve sap (Şekil 2, a). Çalışma kısmı, sırasıyla kesme (veya emme) kısmından, kalibre edici silindirik kısımdan ve ters koniden oluşur. Kesme parçası konik yapılmıştır ve talaş kaldırma konusunda ana işi gerçekleştirir. Giriş kısmının kesme kenarları, tarama ekseni ile 2f'lik bir açı oluşturur. Herhangi bir kesici kenar besleme yönü veya ana eksenin plandaki süpürme ekseni ile oluştuğunu gösterir.<р. Этот угол принимается для ручных разверток равным 0,5-1,5°, а для машинных разверток 3-5° при развертывании твердых металлов и 12-15° при развертывании мягких и вязких металлов. На конце заборной части зубья имеют скос под углом 45°. Это предохраняет режущие зубья от забоин и выкрашивания. Dişin ve süpürücünün arka açısı 6-15 ° arasındadır (Şekil 2, c). Büyük çaplı taramalar için büyük değerler alınır. Kaba süpürmeler için talaş açısı y, 0 ila 10 ° aralığındadır, son süpürme işlemleri için y = 0 ° 'dir. Süpürme giriş (kesim) ve kalibre parçaları dişin biçiminde farklıdır: giriş bölümünde diş keskinliğe keskinleştirilir ve her dişin kalibrasyonunda üstte 0.05-0.4 mm genişliğinde bir şerit bulunur; şeridin amacı, geliştirilebilir deliğin duvarlarını kalibre etmek ve pürüzsüz hale getirerek gerekli boyutsal doğruluğu ve yüzey temizliğini sağlamaktır. Kalibrasyon bölümü alanındaki deliğin duvarındaki taramanın süpürülmesini azaltmak için, ters bir koni oluşur (süpürme, her 100 mm uzunluk için 0.04 mm'lik bir oranda çapta azalır). Çevrenin etrafındaki dişlerin düzgün ve eşit olmayan bir şekilde yayılmasıyla üretilen süpürücüler. El ile dağıtım için, süpürme düzensiz bir adımla uygulamanız gerekir. Manuel olarak genişlerken, deliğe daha temiz bir yüzey verir ve en önemlisi, deliklerin silindir şeklinde değil, çok yönlü bir şekle sahip olduğu faset adı verilen oluşum olasılığını sınırlar. Makine raybaları çevrenin etrafında tek biçimli bir diş perdesiyle üretilir. Kıvrılmış __ süpürücülerinin gövdelerinde, uç için kareler vardır; Makine raybalarında miller koniktir. Dağıtım teknikleri Matkap deliği, kaba bir tarama için çapı 0,2-0,3 mm'den daha yüksek olmayan ve son işlem için 0,05-0,1 mm'den fazla olmayan küçük bir büyük boy delikle delinir. Büyük bir harçlık, taramanın giriş kısmının hızla körelmesine neden olabilir; temizlik ve delik doğruluğunun bozulması. Manuel yerleştirme sırasında, oyucu makaraya sabitlenir, yağlanır ve daha sonra deliğe ve oyucunun ekseni çakışacak şekilde kılavuza yönlendirilir, giriş kısmına deliğe enjekte edilir. Özellikle önemli durumlarda, taramanın konumu karşılıklı olarak iki dik düzlemde bir kare üzerinde kontrol edilir. Süpürme konumunun doğru olduğundan emin olarak yavaşça sağa döndürmeye başlayın ve aynı zamanda hafifçe yukarı doğru bastırın. Topuz, yavaş, pürüzsüz ve sarsıntı olmadan döndürülmelidir. Tarama kolayca hareket etse bile, basıncı arttırmaya zorlamayın. Tersin ters yönde dönmesi tamamen kabul edilemez, çünkü deliğin yüzeyinde yırtılmalara veya taramanın kesme kenarlarının kırılmasına neden olabilir. Deliklerin belirli bir çaptaki taramalarla tek geçişte ve mutlaka bir taraftan geçirilmesi gerekir. Taramanın çalışma kısmı deliği tamamen geçtiğinde açılma işlemi tamamlanmış sayılabilir. Ulaşılması zor yerlerde deliklerin yerleştirilmesi için, bir allen anahtarı olarak kare taramaya takılan özel uzatma kabloları kullanılır; düğme, böyle bir uzatma karesine yerleştirilir. Manuel açılımın mekanikleştirilmesi, bu işlemin delme ve diğer makinelerde ve mekanik pnömatik ve elektrikli makinelerde ve özel cihazlarda yapılmasıyla gerçekleştirilir. Bir delme makinesine makine yerleştirme ile, süpürme delme ile aynı şekilde sabitlenir ve iş delme ile aynı şekilde yapılır. Bu işlem en iyi parçanın tek bir montajı ile delme işleminden hemen sonra gerçekleştirilir. Bundan dolayı, tarama işlemi kesinlikle deliğin ekseni boyunca yönlendirilir ve dişler üzerindeki yük aynıdır. Bazı durumlarda, makine raybaları döner menteşe tutucularına sabitlenir. Bu, deliğin ve taramanın ekseninin aynı olmadığı durumlarda taramanın açılan deliğin ekseni boyunca kendiliğinden hizalanmasına izin verir. Delme makinesine yerleştirme otomatik besleme ve yeterince iyi yağlama ile yapılmalıdır. Makinelerde kullanıldığında kesme hızları, aynı çaptaki bir matkapla delme işleminden 2-3 kat daha az olmalıdır. Daha az sayıda devirde, yalnızca geliştirilebilir deliğin saflığı ve doğruluğu arttırılmaz, aynı zamanda tarama direnci de artar. 10 mm çapa kadar çelik parçalara delik açarken beslenir 0.5-1.2 mm / devir. Ve 10 ila 30 mm çapa sahip diğer bölümlerde, 0.5 ila 2 mm / devir. Besleme demirinden parçalar yerleştirilirken, 10 mm çapa kadar delikler için 1-2.4 mm / devir olarak kabul edilir. Ve 10 ila 30 mm - 1-4 mm / devir çaplarına sahip delikler için. Açılma sırasındaki besleme hızları, delik yüzeyinin temizliği üzerinde önemli bir etkiye sahiptir. Yüzeyin temizliği için gereksinimler ne kadar yüksekse, akış o kadar az olmalıdır. Yağlama-soğutma sıvısı, mineral yağ, bakır, pirinç ve duralumin parçalarında, çelik parçalara delik açarken sabun emülsiyonu kullanılmalıdır; Dökme demirden ve bronzdan yapılmış parçalar kuru çıkar. Soğutma hem makine hem de manuel dağıtım için kullanılır. Raybaların doğru ve pahalı enstrümanlar olduğu unutulmamalıdır, bu nedenle kullanım ve depolamanın doğruluğuna özel dikkat gösterilmelidir. Tarama sadece amacına uygun kullanılmalıdır, onları aşırı derecede körleştirmeye getiremezsiniz. Bunları ahşap yuvalarda veya kapaklarda saklayın. Tipik delik işleme işlemleri. 10 mm çapa kadar delikler delme işleminden sonra açılır; Büyük çaplar için, delikler bir havşa ile işlenir ve daha sonra bir veya iki tarama ile dağıtılır. Açılmadan sonra deliğin doğruluğu 2-3 sınıfa karşılık gelir ve açılma ile elde edilen yüzey pürüzlülüğü GOST'a göre 6-9. Ve bazen de 10. saflık derecesine kadardır (JIC59-1 pirinç ve çinko alaşımları işlenirken) 2789-59'da. Sekmesinde. Şekil 8, delikler işlenirken çap için ödeneklerin değerlerini gösterir. Bir delik işlenirken geçişlerin sayısı ve sırası, deliğin belirtilen hassasiyetine ve boyutuna ve ayrıca parçanın malzemesine vb. Bağlı olarak belirlenir. Örneğin, 2. doğruluk sınıfına göre çelik parçada 10 mm çapında deliklerin işlenmesi aşağıdaki sırayla gerçekleştirilmelidir (Şekil 3, a): Şek. Şekil 3b, 2. doğruluk sınıfına göre çelik parçada 25 mm çapında işleme deliklerinin sırasını göstermektedir: Dağıtımda evlilik ve önlenmesi için önlemler. Bir deliğin reddedilmesi, yanlış takım seçimi ve kesme koşullarından, yerleştirme için aşırı ödeneklerin tahsis edilmesinden, hatalı çalışan raybaların (çatlaklar, yontma dişler, çentikler, vb.), Teknolojik geçiş sırasının ve yerleştirme tekniklerinin ihlal edilmesinden, soğutma sıvısı eksikliğinden kaynaklanabilir. sıvı.

Şek. 3. Yüksek hassasiyetli delik işleme sırası Dağıtımın, son delik bitirme işlemi olduğunu unutmayın. Bu nedenle, bir dağıtım yaparken, bir tamirciyi özellikle yakından takip etmek zorundadır. Özellikle, kaba çaplı taramanın metal çapının 0.2-0.3 mm kalınlığında ve bitirme payının 0.05-0.2 mm'lik bitirme toleransının giderilmesi için kullanılabileceğini dikkate almak gerekir. Daha büyük bir metal tarama katmanını çıkarırken hızla küntleşin. Oyucuyu ters yönde döndüremezsiniz, çünkü bu dişlerin kırılmasına ve deliğin yüzeyinde bir iltihaplanmalara neden olur. Tesisatçı, uygun toleransla işlenecek deliğin son boyutuna bağlı olarak son taramanın çapını seçmelidir. Deliklerin üretimi için üst sapmayı bilerek, deliğin dökümü göz önüne alındığında, süpürme çapını ayarlayabilirsiniz. Delik kırılması, deliğin boyutu ile taramanın çapı arasındaki farktır. Çilingir, dağıtım işlemini gideremezse, sihirbazla iletişim kurmalıdır. |

En popüler:

yeni

- "Düzenleme, bükme" dersini aç

- Merdiven ve platformların montajı: genel bilgiler

- Dairede su temini boruların tamiri Çelik boruların tamiri

- İşaretleme tanımı Düzlemsel işaretleme. İşaretleme türleri Kendi kendine test için sorular

- Boru bükme makineleri Çeşitli boru bükme makineleri çeşitleri

- Dosyalama sırasında güvenlik

- Çizicinin bileme açısı ne olmalıdır

- Gelecekteki ürün kıvrımlarının hazırlanmasına ilişkin çizim

- Modern metal kesme yolları ve kusurları

- Kerner - böylece matkap kaymaz!