Site bölümleri

Editörün Seçimi:

- Binalarda genleşme derzleri

- Chaber - bu nedir ve amacı

- Ağaç kesicilerini bileme: el ile çalışma, taşlama taşları ve taşlama makinesi kullanma

- Kuşaklar ve sandrikler, krakerler ve volütler - mimarlıkta eski Saratov Sandrikleri örneğinde gizli mimarlık kodları

- Yüzey kum - takım çalışması

- Balkon döşemesinde azami yük: panel evde bir balkon ne kadar dayanabilir?

- Projeler: su temini ve kanalizasyon için çizimlerdeki semboller

- Ayrıntıları işaretleme ve markalama Kıvrımlı konturlarla ayrıntılar nasıl işaretlenir

- Yerleştirme için aletler Yerleştirme için aletler

- Oyma aleti Yiv açma aletleri

reklâm

| Metal için karbür kesicilerin nerede öğütüleceği. Ahşap bileme: taşlama taşları ve bileme makinesi kullanarak manuel çalışma. Sonsuz değirmenleri bilemek için ekipman kullanımı |

|

Makalenin tüm fotoğrafları Artık üreticiler ahşap da dahil olmak üzere farklı malzemelerin işlenmesi için tasarlanmış birçok tip ve boyutta değirmen üretmektedir. Künt bir cihazı kendi elinizle evrensel veya özel bir makinede ve manuel olarak netleştirebilirsiniz.

Kesiciler özellikleriKesicilerin üretiminde farklı malzemeler kullanılmaktadır. Takım çelikleri ahşap için uygundur: yüksek hızlı, alaşımlı ve karbonlu. Metal, plastik, seramik, kamnevidnyh malzemeler için kullanılan sert alaşımlar, elmaslar, dirsek, mineral seramikler. Ağaç kesiciler için çelik

Geometri karanfil

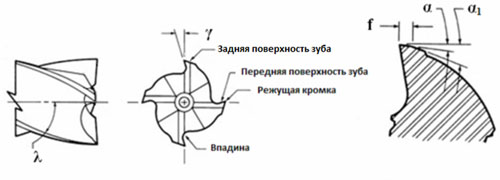

Tasarıma göre, kesicilerin kesicileri keskin (sivri) ve toprağa ayrılmıştır.

Her diş ayrı bir kesicidir. Standart parametrelere sahiptir: arka (a) ve ön (y) açıları, topraklanacak yüzeyin yüzeyi (n), eğim açısı (l).

Açı, kesicinin tipine, malzemesinin markasına ve işlenmekte olan iş parçasının tipine bağlıdır. Odun keserken, ana bileme açısı 10-20 derece arasında, bazen daha fazla seçilir. Arka açı aynı zamanda geniş bir değer aralığında dalgalanır. “Ahşap” frezeler için bileme yöntemleriAhşap için uç şeklindeki aletler ince bir elmas çubuk kullanılarak manuel olarak keskinleştirilebilir. Bu işlemi bir uzman tarafından gerçekleştirmenin maliyeti de düşüktür. Manuel iş

İğne fotokopi makinesinin konumunu, ucu diş oluğunun çeşitli noktalarına (örneğin, merkez, kenar) değecek şekilde değiştirmek, arka ve a1 a köşelerinin değerlerini değiştirebilirsiniz. Şimdi son frezelerin bilenmesi hakkında.

SonuçNetleştirme oldukça karmaşık bir işlemdir. Süreçle ilgili çok dikkatli olmalı. Sonuçta, ahşap boşluklarla daha fazla verimlilik buna bağlıdır. Bu makaledeki video, keskinleştirme nüansları hakkında sizi bilgilendirmeye devam edecektir. Metal için kesici keskinleştirme 11.09.2017 21:16 Endüstri, metal için çok büyük miktarda kesici üretmektedir ve keskinleştirilmesi genellikle onlarla çalışanlar için bir problemdir. Aletin tasarım özellikleri ve çok sayıda diş keskinleştirmede zorluklara neden olur. Metal üzerinde bir değirmeni ne kadar doğru bileyebilir?Kural olarak, özel ekipmanlarda üretilen metaller için bileme bıçakları. Yanlış bileme dişlerin kırılmasına ve kesicinin kesilmesine neden olur. Freze bıçağının düzgün bilenmesi, takımı çok daha uzun süre kullanmanıza ve aşınmayı azaltmanıza olanak sağlar. Ayrıca bu amaçla kesicinin dişlerinin kesme yüzeyini yakından izlemek gerekir. Metal kesicilerin bilenmesi için özel makineler ve özel ekipmanlar kullanılmaktadır. Bu nedenle, bu işi profesyonellere vermek daha iyidir. Bileme değirmenlerinin özelliği, dişlerinin kesme kenarlarının nispeten büyük ölçüde ve eğriliğidir. Daire yüzeyinin tam olarak kenar boyunca hareketini sağlamak için keskinleştirme gerektiğinde. Kesiciler nelerdir

Metal işleme endüstrisinde, kesicilerin bir kesici alet olarak kullanımı yaygındır. Neredeyse elektrikli ve içten yanmalı, çeşitli motorların tüm parçaları frezeleme kullanılarak üretilmiştir. Ev aletleri, makine aletleri ve aksesuarlar için birçok parça kesiciler kullanılarak da işlenir. Geri arama isteği isteyin: Bileme üretiyoruz:

Doğru şekilde yapılan bileme aleti tüketimini azaltır ve buna göre kaynağını arttırır. Bu nedenle, kesici kenarların durumunu yakından izlemek ve aşırı büyük aşınma ve özellikle kırılmasından kaçınmak için aletin zamanında bilenmesi için gereklidir. Bileme ve Sonsuz FrezeSpetsstanmash tesisinin üretim kompleksi, aşağıdakiler de dahil olmak üzere, metal parçaların ve yapıların üretimi ve onarımı için eksiksiz bir hizmet yelpazesi sunmaktadır: metal, ahşap, dökme demir, alüminyum, grafit veya plastik için kesicilerin üretimi ve bilenmesi. Freze kesici, endüstri ve atölyelerde önemli bir araçtır. Keskin dişlerin ayırt edici bir özelliği ile farklı formdaki bir detayı temsil eder. Başlıca işlevi, hasat edilen malzemenin işlenmesidir. Frezeleme ilkesi, kesici dişlerin translasyonel dönme hareketidir. Kullanılan aracın türüne bağlı olarak, sonuç şöyledir:

Kesicinin önemli bir özelliği, imalat malzemesi, özellikle de kesici kısmıdır. Yüksek hızlı çelik, mineral seramik, metal seramik veya elmas dişleri olabilir. Elmas kesiciler, doğal fiziksel özelliklerinden dolayı en dayanıklı olarak kabul edilir. Ancak en pahalıları onlar. Diğer işlemler, işlem yanlış, özellikle işlem sırasında bir süre sonra donuklaşır. Yeni aletler satın almak pahalıdır, ancak kalifiye ustalarımız ve yüksek hassasiyetli modern ekipmanımız, herhangi bir geometri kesici için bileme bıçakları gibi kalitenin bu tip bir onarım gerçekleştirmesini sağlar:

Taşlama frezeleri üzerindeki profesyonel çalışma, parçanın direncini arttırır ve kesme dişlerinin tüketimini önemli ölçüde azaltır. Sonsuz frezeleme frezelerinin bilenmesi: 600 ovmak. / PC. (aşınmaya bağlı olarak) Freze-yongalama makinesinin uç kesme elemanlarını keskinleştirmek için kullanılan cihazlar işin yapısına göre ayrılır ve iki tipe ayrılır - evrensel ve özel. Aşağıda bu seçeneklerin her birini ele alıyoruz. 1 Metal kesme bıçağı bileme makineleri - fabrika modellerine genel bakışMetal ve ahşap üzerine çalışmak için bileme değirmenleri, sonsuz üniversal cihazların yardımı ile elle yapılır. Ayrıca, freze makinesinin kesici elemanları özel aletler yardımı ile keskinleştirilebilir. Ahşapta uç frezeleri keskinleştirmek için hem ev yapımı hem de üniversal makine, sabitleme, montaj ve keskinleştirme ayrıntıları sağlayan cihazlarla donatılmıştır. Frezeleme makinelerinin bıçaklarını kendi elleriyle bilemek için sunulan aleti seçerken, aşağıdaki gibi parametreleri göz önünde bulundurmak gerekir:

Frezeleme makinelerinin uç bıçaklarını keskinleştirmek için en uygun cihaz Kaindl KSS'dir. Bu küçük ünite hızlı ve verimli bir şekilde profesyonel bileme uç bıçakları üretme yeteneğine sahiptir. Böyle bir cihaz, profesyonel ekipmandan birkaç kat daha ucuzdur ve kullanımı kolaydır. Kaindl KCC, elmas daire testerelerinin ve kesicilerin kesme kenarlarını ayarlamak için kullanılır ve aynı zamanda ev kullanımı için idealdir. Matkap uçlarını, uç bıçaklarını ve elmas daire testerelerini bilemek için sunulan ekipman.

Sonsuz freze ünitelerinin frezelerinin etkin şekilde bilenmesi, aletin herhangi bir pozisyonda hassas şekilde sabitlenmesi sayesinde gerçekleştirilir Prizmalar ve itme pimleri bunun için kullanılır. Taşlama diskinin kendisi, özel bir menteşeli tutucu kullanarak herhangi bir pozisyonda çalışacak şekilde yapılandırılabilir. Böyle bir makinenin temel özelliği, elektrik motoru yerine geleneksel bir matkap kullanılmasıdır. Üniversal menteşe sabitleme sistemi, cihaza her türlü matkabı bağlamanızı sağlar. Bileme bıçakları freze makineleri, bir lazer regülatör ile donatılmış olan cihaz markası Ruko kullanılarak yapılabilir. Bu ekipman, 12 ila 100 mm çapındaki kesici kenarlarla çalışabilir. Sunulan cihaz kendi elleriyle hızlı ve kolay bir şekilde monte edilir, bu özel bir adım tutucu ile kolaylaştırılmıştır.

Sonsuz frezeleme agregalarının kesme kenarlarını takmadan önce, hassas konumlandırma için bir lazer pointer kullanılabilir. Bileme açısı sorunsuz şekilde değişir (kademesiz). Prosesin kendisi, 125 mm çapında elmas disklerin kullanılmasıyla gerçekleşir ve daha doğru işlem için neon ışıklarla donatılmış bir büyüteç takabilirsiniz. 2 Kendi ellerinizi keskinleştirmek için bir makine yapmak.Freze konsolunun bıçağını keskinleştirmek için bir cihazın üretimi için, 1 kW'dan fazla olmayan bir kapasiteye sahip bir elektrik motoruna, iki makaraya ve milli yataklara ihtiyacınız olacaktır. Ev yapımı makinenin yataktan toplamaya başlaması gerekir. Yatak çelik köşeler kullanılarak yapılmıştır. Ek olarak, ev yapımı bir makine tutamak ile donatılmış olmalıdır. Takmak için bir döner tabla inşa edilir.

Bu tasarım, öğütme-yongalama makinesinin kesici kısmının taşlama çarkına doğru eğiminin ayarlanmasına yardımcı olacaktır. Kesicilerin bilenmesi, takılan kesme parçasının döner tekerleğe asgari düzeyde dokunabileceği şekilde yapılır. Çalışırken, yavaşça diske getirilmelidir. Kendi kendine yapılan bileme makinesi önceden belirlenmiş bir desene göre yapılabilir. Bu, taşlama tekerleğinin el aletine göre konumunu dikkate alır. Frezeleme konserve ekipmanlarının bıçaklarını bilemek için ev yapımı bir makine, oyun çemberini kaplayacak bir koruyucu mahfaza ile donatılmalıdır. Takarken, takılan plaka ile taşlamayı yapan tekerlek arasındaki boşluğun 3 mm'yi geçmemesi gerektiği unutulmamalıdır. Ev yapımı mini bileme makinesi freze-yongalama ünitesinin kesicileri, sıkma sağlayacak flanşlarla donatılmalıdır. Flanşların uzunluğu, taşlama çarkının çapının dörtte birinden az olmamalıdır. Kendiliğinden monte ederken somun ve flanş arasındaki boşluğa paronitovuyu conta koymak gerekir. Onun sayesinde somun, brüt kısımda mümkün olduğu kadar sıkıdır. 2.1 Kesiciyi kendi elinizle nasıl keskinleştirin?Bıçak freze-yongalama ünitesinin bilenmesi, özel mekanizmalar ve cihazlar olmadan yapılabilir. Bunu yapmak için tezgahın veya masaüstünün kenarına yerleştirilmiş bir elmas çubuk kullanabilirsiniz. Bıçağın kenarını keskinleştirmek, ön yüzeyi bir çubukla tutularak yapılır. Ön kesim elemanı kir ve tozdan bir çözücü ile temizlenmelidir. Kesici bir kılavuz yatağı ile donatılmışsa, taşlamadan önce çıkarılmalıdır. Bu yapılmazsa, kesicinin deforme olması muhtemeldir. Bileme işlemi sırasında, çubuğun düzenli olarak az miktarda suyla ıslatılması gerekir ve çalışma bittikten sonra, silerek kurutun. Ön yüzeyi taşlama işleminde bıçağın kenarının keskin olacağını ve çapının hafifçe azalacağını bilmek önemlidir. Ek olarak, kenar simetrisini korumak için bir freze-sonsuz dişli bir makinenin bıçaklarını keskinleştirirken, sürekli olarak bir hareket üretmeniz gerekir; Değirmenin yapıldığı malzemeye bağlı olarak, bir çubuk yerine, aşındırıcı (zımpara kağıdı) kağıt kullanabilirsiniz. Bir çelik şerit veya tahta ray üzerine monte edilir. Bıçağı, düşük hızda dönen bir taşlama makinesi kullanarak da düzeltebilirsiniz. Cihaz uygun bir aşındırıcı tekerlek ile donatılabilir. 2.2 Uygun bileme kesicileri (video)2.3 Keskinleştirmede güvenlik kurallarıİş yaparken aşağıdaki güvenlik gereksinimlerine uymak son derece önemlidir:

Bir el aleti kurarken, daire ile arasındaki boşluğun 3 mm'yi geçmediğini unutmamak önemlidir. Bu durumda, el aletinin pabucu, 10-15 mm'den daha yüksek olmayan yatay eksen hasarına yerleştirilmelidir. Boşluk belirtilen değeri aşarsa veya el aleti yatay eksenden daha düşük görünüyorsa, yırtılabilir ve bir daireye sıkışabilir. Ek olarak, dönen bir öğütme elemanı üzerindeki ufalama ve çukurların bulunmamasına dikkat etmeniz gerekir. Parmakların zarar görmesini önlemek için deri parmak uçları veya kalın kumaştan yapılmış inşaat eldivenleri kullanmanız gerekir, dönen bir daireye dokunmak kesinlikle yasaktır. Çalışırken, bıçak tutamağa sıkıca bastırılmalı, ağırlıkta tutularak keskinleştirilmesi yasaktır. Kesme kenarını ayarlama işleminde takımı hızla daireye getiremezsiniz. Tutamak yüzeyinde yavaş yavaş hareket etmeli bastırınız. Böyle bir çalışmada, tekerlek eşit bir şekilde taşlayacaktır ve tekrar kullanılabilir. Eğer daire keskin bir şekilde keskinleştirilecek olan alete uygulanırsa, düzensiz bir şekilde üretilir ve hızlı bir şekilde kullanılamaz hale gelir.

Sertleştirilmiş bir çelik kesici ile çalışırken, bileme işlemini olabildiğince sık kesmek gerekir, çünkü dönen yüzeye aşırı baskı yapılmasından dolayı bıçak ısınabilir ve başlangıçtaki sertliğini kaybedebilir. Aleti kurarken bir mengeneye veya bileme cihazına sağlam bir şekilde sıkılmalıdır. Kesici kötü sabitlenmişse, çemberin zarar görmesine neden olacak şekilde dışarı çekilebilir. Öğütme sırasında, işlemi gözlemlemek için alete basmak yasaktır. Tekerleğin bıçağa değdiği an, ortaya çıkan kıvılcım ile belirlenebilir. Takım güvenli bir mesafeye taşındıktan sonra bileme derecesini belirleyebilirsiniz. Çalışma sırasında makine titremeye başlarsa, derhal kapatılmalı ve hareketli bağlantılar kontrol edilmelidir. Bu basit güvenlik kurallarını takip ederek, gerekli tüm manipülasyonları hızlı ve verimli bir şekilde yapabilirsiniz. Taşlama kesicileri - belirtilen geometrik parametreleri elde etmenin yanı sıra, dişlerin aşınması sonucu kaybolan kesme özelliklerini geri kazanmanın son işlemi. Düzgün yapılan bileme, kesicinin direncini arttırır ve bu nedenle kesici takım tüketimini azaltır. Çalışma sırasında kesiciler, matlaşma için bir kriter olarak alınan en uygun değerleri aşan aşınma değerlerine getirilmemelidir. Bu nedenle, kesici kenarların durumunu izlemek ve dişlilerin aşırı yıpranmasından ve kırılmasından kaçınmak için kesicilerin zamanında taşlanması gerekir. Değirmenlerin öğütülmesi, evrensel ZA64 makinelerinde, örneğin ZA64 modelinde veya özel bileme makinelerinde yapılır. Kesicilerin doğru bilenmesini sağlamak, izin verilen dayaklar için belirlenmiş standartlara uymak, yüzeylerin ve kesme kenarlarının kesin kalitesini sağlamak için, bileme makinelerinin ve cihazlarının aşağıdaki gereklilikleri karşılaması gerekir:

Taşlama tekerleği ve bileme modlarının doğru seçimi, kesicinin kesim özelliklerinde belirtilen geometrik parametrelerin ve kesicinin kesim özelliklerinde bir artış ile ilişkili olan keskinleştirilmiş yüzeyin istenen kalitesinin elde edilmesini mümkün kılar. Değirmenleri yüksek hızlı çeliklerden bileme, artan verimlilik - kobalt ve vanadyum - yüksek hızlı çelik R18'den bileme değirmenlerinden önemli ölçüde farklıdır. Bu çelikler, zayıf taşlama ve artan yanma eğilimi ile karakterize edilir. Sivri uçlu silindirik bıçakların bilenmesiÜniversal bileme makinelerinde, silindirik değirmenleri de içeren helisel dişle bir bileme aleti kullanılır. Sivri dişleri olan silindirik kesiciler, arka yüzeyinde bardak ve disk çemberleri ile keskinleştirilmiştir (Şek. 206). Keskinleştirme bıçağı mandrele aşınırken. Bardak çemberinin ekseni kesiciye göre ayarlanır, böylece çember topraklama kesicisine sadece bir tarafıyla temas eder. Bu amaçla, fincan çemberinin uç düzlemi kesicinin eksenine 1-2 ° 'lik bir açıyla eğimlidir (Şekil 206, a). Bir arka açı oluşturmak için, bardak çemberin ekseni, değirmen çapına ve arka köşeye bağlı olarak belirlenen H değeri ile (Şekil 206, b) keskinleştirilecek olan değirmen ekseninin altına yerleştirilir. Şek. 206. Sivri uçlu şema bileme silindirik kesici Kupa çemberinin ve kesicinin eksenleri aynı yatay düzlemdeyse, arka açı ve keskinleştirmeden sonra sıfır olacaktır (Şekil 206, c). Kesici dişinin taşlama sırasındaki konumu, kesme kenarına çok yakın bir şekilde monte edilmiş durdurma ile sabitlenir. Durmanın yüksekliğini ayarlamak için bazen özel bir cihaz kullanılır. Disk daireli silindirik kesicileri taşlarken, dişin arka yüzeyi, arka açının değeri arttıkça biraz içbükey bir şekil alır. Bununla birlikte, taşlama çarkının çapının doğru seçilmesi ile, bu açıklığın zararlı bir etkisi yoktur. Yüz taşlamaYüksek hız çeliğinden imal edilmiş yüzey frezelerinin yanı sıra, karbür plakalarla donatılmış çok sayıda frezeleme takımı bilenmiş haldedir. Yüzey frezeleme kesicilerin ana arka yüzeyinin bilenmesi, bardak taşlama tekerleğinin yüz düzlemi ile yapılır (Şek. 207, a). Yardımcı arka yüzeyi keskinleştirirken (Şek. 207, b), kesici ilk önce yardımcı kesici kenarı yatay olacak şekilde ayarlanır. Daha sonra kesicinin ekseni, yatay düzlemde, plan -1'deki yardımcı açı miktarıyla döndürülür ve aynı zamanda dikey düzlemde uç boşluk açısına a1 eğilir.

Şek. 207. Bileme yüzey frezeleme Kesicinin dişinin ön yüzeyinin bilenmesi, taşlama diskinin uç yüzü ve diskin çevresi olarak yapılır. Keskinleştirme sırasında, çizimde belirtilen φ, γ ve λ açılarını oluşturmak gerekir. Uç frezeleri bilemeUçlu değirmenlerin vida dişi ile bilenmesi, evrensel bileme makinelerinde elle de yapılır. Uç değirmenlerin ana arka yüzeyde bilenmesi, uç değirmenler merkezlere monte edildiğinde bardak çemberinin uç yüzeyi ile silindirik değirmenler ile aynı şekilde gerçekleştirilir. Yardımcı arka yüzeydeki bileme, bir yüz kabı gibi yapılır. Günümüzde ön ve arka yüzeylerde 14-50 mm çapında uç frezeleri keskinleştirmek için yarı otomatik bir model B3125 üretilmektedir. Disk değirmenlerini bilemeAna arka yüzeydeki disk kesicilerin bilenmesi, silindirik ve uç değirmenlerin bir bardak çarkı ile bilenmesi gibi yapılır. Uç dişlerin yardımcı arka yüzeyinde keskinleştirme, uç değirmenlerde olduğu gibi yapılır. Ön yüzeydeki ön dişleri keskinleştirirken, keskinleştirilen dişler yukarı doğru yönlendirilir ve freze kesicisi basit dişlere sahip olduğunda ve eğimli olduğunda değirmenler diktir - ters yönde dişlere sahip değirmenleri keskinleştirirken. Kesicinin ekseninin dikey düzlemdeki eğim açısı, ana kesme kenarının eğim açısına eşittir. Bilenmiş dişlerin taşlanmasıÖğütülmüş biçimli kesiciler sadece ön yüzeyde keskin bir diş açmaktadır. Ön açının ve keskinleştirmeden sonra değeri belirtilen değerden ± 1 ° 'den fazla sapmamalıdır, çünkü ön açıda bir değişiklik şekilli profilin bozulmasına neden olur. Düz yivli frezeler, fincan çemberinin düz tarafı ile bilenmiş (Şekil 208, a) ve konik tarafı ile vidalı yivli frezeler (Şekil 208, b).

Şek. 208. Şekillendirilmiş kesicilerin ön yüzeyini keskinleştirme Keskin kenarlar keskinleştikten sonra asgari bir atmaya sahip olacak şekilde, keskinleştirilen değirmenle aynı sayıda dişe sahip bir fotokopi makinesi kullanılarak keskinleştirme yapılması önerilir (şek. 209). Öğütücülerin arka yüzeydeki aşınmasına 0,5-0,75 mm'den daha fazla izin verilmez. Daha fazla yıpranma durumunda kesici profil boyunca keskinleştirilmelidir, bu da keskinleştirme maliyetini önemli ölçüde artırır.

Şek. 209. Freze kesicinin ön yüzeyinin fotokopi makinesi üzerinde dişlerle bilenmesi Freze bıçaklarının bilenmesi (freze kafaları)Set kesici kesicilerin tek tek bilenmesi, yalnızca bir kelepçeli bileyici veya üç tur mengeneye monte edilmiş bir kesicili üniversal taşlama makinesinde yapılabilir. Kesici dişleri bir mengeneye sabitlerken lamellerde çatlak oluşumunu önlemek için hareketli mengene süngeri ile sokulan diş arasında bir amortisör olarak bir köpük lastik şerit kullanılması tavsiye edilir. Her bir talaş kesici yüzey frezesi, tek bir kurulumla tamamen keskinleşir. Bu taşlama yöntemi ile taşlama çarkının aşınması, taşlama doğruluğunu etkilemez. Bileme işleminde mikroçiplerin oluşmasını önlemek için karbür plakanın bilenmesi sırasında dairenin dönmesi, tabandan kesici bıçağına yönlendirilmelidir. Endüstride, bıçakları montajda keskinleştirilmiş yüz değirmenleri kullanılır. Bir kompozit yüzey frezeleri, karbür frezeleri keskinleştirmek için kullanılan ekipmanda% 100 АСО 8-10 Б1 100 elmas daire ile taşlanmıştır. Freze bıçaklarıKesicinin çalışma kenarlarının sonlandırılması, yüzey pürüzlülüğü için öngörülen şartları sağlamak için öncelikle yapılır. Ek olarak, ince ayar, bazı durumlarda, keskinleştirme sırasında ortaya çıkan yanma ve çatlaklarla ince yüzey katmanlarını ve getirilecek yüzeyin diğer kusurlarını ortadan kaldırabilir. En yaygın elmas ve aşındırıcı son işlem. Karbür takımlama, bakalit bağındaki elmas daireler ile yapılır, ince taneli yeşil silisyum karbür çemberleri ile aşındırıcı son işlem. Son işlem, temel olarak özel son işlem makinelerinde sert alaşımların ve mineral seramik plakaların bulunduğu aletlere tabi tutulur. Bu nedenle, örneğin çok yönlü, ters çevrilemeyen plakaların şeridiyle pırlanta işleme, özel kasetlerde ZV-20 modelinin özel bir bitirme makinesinde gerçekleştirilir; Referans düzleminin hata ayıklaması, yüzey taşlama makinesinde elmas diskli özel kasetlerde yapılmalıdır. Karbür takımlarının elmas disklerle perdahlanması, yeşil silisyum karbürden bileme daireleri ve bor karbürle bitirme işlemlerine kıyasla daha yüksek pürüzlülüğün yüzey kalitesini garanti eder. Düşük mukavemetli ve güçlü bir aşındırıcı etkiye sahip plastik malzemeleri frezelerken, elmas terbiye sadece yeşil silisyum karbür bileme dairelerine kıyasla direnci iki ila beş kat artırmayı sağlar. Kesme hızı arttıkça bu fark artar. Yüksek mukavemetli, sert çelik ve titanyum alaşımları frezelerken, özellikle düşük kesme hızlarında ve kırılgan sert alaşımları kullanırken, elmas çemberleri ile sonlandırma etkisizdir veya kesicilerin kesme kenarlarının ufalanmasından dolayı takım ömründe azalmaya neden olur. APV, APVD, AFC, AT, A1T vb. Gibi elmas çarkların bir karbür takımın aşındırıcı çarklarla bilenmesi ve bitmesi sırasında kullanılması, 1.5-2 kat işlem performansını artırabilir ve yüksek yüzey kalitesi elde edebilir (pürüzlülüğü Ra = 0.32) -0.1 mikron). Geleneksel aşındırıcı disklerle karşılaştırıldığında kesici takımların yüksek hızlı çeliklerden bilenmesi sırasında kompozit tekerleklerin (Elbor) kullanılması da bir takım avantajlara sahiptir. Bileme işleminden sonra frezeleme kontrolüKesimden sonra kesicileri kontrol ederken, kesicinin kesim kısmının geometrik parametrelerini, kesicinin atmasını ve bilenmiş veya bitmiş yüzeylerin pürüzlülük sınıfını kontrol edin. Kesicilerin geometrik parametrelerini kontrol etmek için birçok cihaz kullanıldı. Bu cihazlar için temel gereksinim, kullanım kolaylığı ve doğrudan işyerinde kullanabilmeleridir. Şek. Şekil 210, bir iletki kullanarak kesicinin ön ve arka köşelerini ölçme şemalarını göstermektedir.

Şek. 210. Kesicilerin geometrik parametrelerinin ölçülmesi için şemalar İletki ölçülen freze bıçağının diş sayısına tekabül eden risklere bölünmüş skalasına sahip bir yaydan 1 oluşur. Sektör 2 yay 1 boyunca hareket eder ve vida 3 ile sabitlenir. Sektör, açıların ölçüldüğü derece ölçeklerle donatılmıştır: ön açılar - v ölçeğinde ve arka açılar - a ölçeğinde. Sektör 2 sektör 2'ye tutturulmuştur. Yukarıda belirtildiği gibi tırmık açısı, değirmenin ana kesme kenarına dik bir düzlemde ölçülür. Bu nedenle, ölçüm yaparken, iletkenin referans çubuğu 4, bu düzlemde (ana kesit düzlemi) konumlandırılır. Talaş açısının ölçülmesi sürecinde (Şekil 210, a), iletki değirmenin iki bitişik dişi üzerine yerleştirilir ve bir ve i dişler üzerinde iletki, değirmenin kesme kenarı boyunca gösterge 4 ile ve ölçme cetveliyle 1 dişin ön yüzeyinde diğer diş üzerinde desteklenir Oluktaki cetvel 1, dişin ön yüzeyindeki düz bölümün boyutuna göre yüksekliği ayarlanır. İletki parçası (2), ölçüm cetvelinin (1) dikey yüzü ön yüz ile aynı hizada oluncaya ve bu pozisyonda vida 3 ile sabitlenene kadar döndürülür. Ölçüm aralığının 1 ön yüzeye göre doğru montajı lümen tarafından belirlenir. Düzgün monte edildiğinde, aralarında boşluk olmamalıdır. Sektörün sağ tarafında, bu kesicinin diş sayısına (örneğin 6, 8, 10, vb.) Karşılık gelen bir işaret ile darbeye karşı "ön açı" yazısıyla sayım yapılır. Şek. 210'da görülebilir ve örneğin, z = 8, sonra v = 10 °, vs. ise kesicinin arka açısının kesicinin eksenine dik bir düzlemde ölçüldüğü görülebilir. Bu bağlamda, iletki cetvelinin 4 destek yüzeyi de bu düzlemlerde bulunmalıdır. Destek cetveli 4 gonyometresi, kesicinin dişinin kesme kenarına ve diğer dişi - ölçüm aralığının 1 yatay kenarının arka yüzeyine dayanır. Gonyometrenin Sektörü 2, lümende de tanımlanmış olan cetvelin ölçüm kenarıyla arka yüzeyin “boşluksuz” hizasına döner. Bu durumda sayma, kesicinin diş sayısına tekabül eden bir işaret ile darbeye karşı aynı zamanda "arka açı" yazısıyla sektörün sol tarafında gerçekleştirilir. Şek. 2'de gösterilen durumda 210, b, z = 8'de, a = 27 °. İletki hatası yaklaşık olarak 1 ° 30 "dir. Diş kontrolü yendi Kesiciler, merkez kafalarında veya özel cihazlarda bilen cihazlarda gösterge kullanılarak yapılır. Koltuğun delik olduğu kesiciler, kumanda yatay ya da dikey mandrel üzerine ayarlanmış. Uç takımların çalışma kısmının ritmini kontrol etmek için, kılavuz prizmada veya cihazda ayarlanmış kontrolde silindirik veya konik saplı kesiciler. Çırpma dişlerin silindirik yüzeyinde, uç dişlerde, açısal kenarlarda ve destekleyici uçta kontrol edilir. Mandrel üzerine veya freze makinesinin miline taktıktan sonra üretilen kesicinin atımını kontrol edin. Bir büyüteçle yapılan harici bir incelemeyle üretilen netleştirme veya son işlem kalitesini kontrol edin. Kesicilerin kesme kenarları, talaş ve çukurlar olmadan keskin olmalıdır. Karbür plakalar üzerindeki çatlakların varlığı, plakaları kerosenle ıslatmak veya onları kumlamakla bir büyüteç kullanarak belirlenir. Bu durumda, çatlaklar varsa, gazyağı davranır. Test soruları

|

En popüler:

Düzlemsel işaretlemenin atanması

|

yeni

- İşaretleme tanımı Düzlemsel işaretleme. İşaretleme türleri Kendi kendine test için sorular

- Boru bükme makineleri Çeşitli boru bükme makineleri çeşitleri

- Dosyalama sırasında güvenlik

- Çizicinin bileme açısı ne olmalıdır

- Gelecekteki ürün kıvrımlarının hazırlanmasına ilişkin çizim

- Modern metal kesme yolları ve kusurları

- Kerner - böylece matkap kaymaz!

- Cansız doğaya ait nesneler Cinsiyetsiz doğa faktörlerinin bitkiler üzerindeki etkisine örnekler

- Bitirme doğrama

- AutoCAD'deki arızaları engelleyin - uygulayıcılardan basit ve etkili ekipler