Site bölümleri

Editörün Seçimi:

- Evde sığır dili nasıl pişirilir

- Evde kızılcık pişirmek için tarifler Kızılcık yemekleri tarifleri pişirme

- Fırında pişmiş somon

- Poliüri Bu çalışmalar,

- Başkent okulları yeni eğitim yılına hazır

- Neden fareleri rüyada görüyorsunuz?

- Rüyada denizde yürümek görmek Neden denizi hayal ediyorsun? Rüyada denizde yüzmenin yorumu. Rüyada dalgalı deniz

- Şakayık çalısı Neden çiçek açan şakayıklar hayal ediyorsunuz?

- Kiralanan mülkün erken geri alımı

- Ayaklarım battaniyenin altında neden terliyor?

Reklam

| Düzenleme yöntemi seçimini ne belirler? Metalin bükülmesi ve düzeltilmesi. Metal doğrultma ve bükme işleminin teknolojisi nedir? |

|

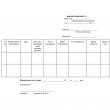

Kabul edildi: metodolojik komisyonun toplantısında. "__"___________ 2015 Ders Planı #1.3 Programda işlenen konu: PM 01. Metal doğrultma. Metal bükme. Ders konusu. Plakaların doğrultulması ve bükülmesi ve çubuklar Dersin amacı.Öğrenciye plakaları ve çubukları nasıl düzgün şekilde düzeltip bükeceğini öğretin. Dersin materyal ve teknik donanımı. Posterler, örnekler, teknolojik haritalar, çelik sac ve çubuklar (boş parçalar), çekiçler, ölçme ve markalama aletleri, mengeneler, levhalar, tebeşirler, demirbaşlar. Ders ilerlemesi: 6 saat. 1. Giriş grubu brifingi 50 dk. a) kapsanan materyale ilişkin bilginin test edilmesi 10 dk. Nasıl organize edilir işyeri Bir mengeneyle metal doğramak için yalan mı söylemek istiyorsunuz?

6, Bir parçanın geniş ve düz bir yüzeyindeki metal tabakasının hangi sırayla kesileceği; a) 1 mm kalınlıkta mı? b) 3 mm kalınlıkta mı? Kırılgan malzemelerden (dökme demir, bronz vb.) yapılmış parçaları keserken neden kesmeyi ters taraftan bitirmeniz önerilir? 8. İplik geçirici ile eğrisel olukların kesilmesi teknikleri arasındaki fark nedir: a) parçanın geniş ve düz bir yüzeyinde mi? b) parçanın kavisli yüzeyinde (yatak kabuğundaki yağlama olukları)? 9. Ocakta metal keserken işyeri nasıl düzenlenir? 10. Ocakta nasıl doğranır: a) 20x5 mm kesitli şerit? b) 10 mm çapında yuvarlak çubuk? c) 10x10 mm kesitli kare çubuk? d) 2 mm kalınlığında sac mı? 11. Sac metalde delik açmak için hangi kesici aletler kullanılmalıdır: a) 20 mm çapında" mı? b) 70 mm çapında mı?

Aşağıdaki durumlarda hangi iş güvenliği kurallarına uyulmalıdır: A) manuel doğrama bir mengenede mi? b) ocakta manuel kesim mi? c) mekanize kesim? d) bir doğrama aletini keskinleştirmek mi? 16. Çekiç başlığı ve keski vuruş kısmının ucu neden yuvarlaktır? 30 dk. b) öğrencilere yeni materyalleri açıklamak - Düzenleme ve düzleştirme metalin, boşlukların ve girintili, çıkıntılı, dalgalı, eğrilmiş, eğrilmiş vb. parçaları düzleştirme işlemlerini temsil eder. Düzenleme ve düzleştirme aynı amaca sahiptir, ancak uygulama yöntemleri ve kullanılan araç ve cihazlar farklıdır. Metal hem soğuk hem de ısıtılmış halde düzleştirilir - Seçim_method6a ürünün sehim miktarına, boyutlarına ve malzemesine bağlıdır. Düzenlemek yapılabilir manuel olarak çelik veya dökme demir plaka üzerinde veya örs üzerinde ve makine ile preslerde. Düzenlerken doğru plakayı kullanın, farklı ağırlık ve malzemelerden çekiçler, takılı karşılıklarla, düzleştiriciler - ince sac ve şerit metali düzleştirirken ahşap veya metal çubuklar kullanılır. Başka cihazlar da kullanılmaktadır. Sac metal düzeltme şerit ve çubuklardan daha karmaşıktır. Sınır kıvrımlarının dışbükeyliğinin tebeşir veya grafit ile işaretlenmesi. Bundan sonra iş parçası, iş parçasının kenarları aşağı sarkmayacak şekilde plakanın üzerine yerleştirilir ve elinizle bastırılarak düzenlemeye başlarlar. İş parçasının ortasını germek için iş parçasının ortasından kenarına doğru çekiçle darbeler uygulanır. Orta kısımda daha güçlü darbeler verilir ve kenara yakın yerlerdeki darbe kuvveti azalır. Malzemenin çatlamasını ve sertleşmesini önlemek için iş parçası üzerinde aynı yere tekrar tekrar darbeler uygulanmamalıdır. İşaretledikten sonra dışbükey tarafı yukarı gelecek şekilde levhanın üzerine yerleştirin. Dirseğin kenarlarından orta kısma kadar dışbükey kısma çekiç darbeleri uygulanarak, çubuğun çapına ve virajın büyüklüğüne bağlı olarak ve viraj düzleştikçe darbenin kuvveti ayarlanır. Düzenlemeyi hafif darbelerle ve çubuğu kendi ekseni etrafında çevirerek bitirin. Bükme - bir iş parçasına veya onun bir kısmına kavisli bir şekil verilen bir metal şekillendirme yöntemi. Bükme, bir mengenede, bir plaka üzerinde veya kullanılarak farklı çekiçlerle gerçekleştirilir. özel cihazlar. İnce saclar ve 3 mm'ye kadar kablolar tokmak, pense veya yuvarlak uçlu pense ile bükülür. Bükme yapılır manuel olarak nasıl yapılır destek aletlerinde ve mandrellerde ve bükme makinelerinde (presler). Bükülmenin özü, iş parçasının bir kısmının diğerine göre belirli bir açıda bükülmesidir. Hem soğuk hem de sıcak olarak gerçekleştirildi. Köşeli parantez bükme şerit çelikten aşağıdaki sıraya göre yapılmıştır; İş parçası gelişiminin uzunluğunu belirleyin, zımbanın kenarlarının uzunluğunu 0,5 mm'lik bir bükülme payı ile ekleyin. Uzunluk, uçların işlenmesi için kenar başına 1 mm'lik ek bir pay ile not edilir ve iş parçası bir keski ile kesilir. Kesilen iş parçasını ocakta düzeltin. Çizime göre boyuta göre kesme. Bükülme riskleri uygulanır. İş parçasını işaret seviyesinde bir mengeneye kelepçeleyin ve braketin ucunu (ilk büküm) çekiç darbeleriyle bükün. İş parçası bir mengenede yeniden düzenlenir, çeneler ile kelepçenin ucundan daha uzun bir mandrel çubuğu arasına sıkıştırılır ve ikinci uç bükülür (ikinci büküm). İş parçasını çıkarın ve bloğu - mandreni çıkarın, zımbaları, yerleştirilmiş mandrel veya kare boyutunda bir çene seviyesinde bir mengeneye sıkıştırın. Birinci ve ikinci bacakları bükün, dördüncü ve ikinci bükümü yapın. Bir kare kullanarak kontrol edin ve düzeltin. Zımbanın kenarlarındaki çapakları giderin. Boru bükme dolgulu ve dolgusuz yapılır. Bükme yöntemi borunun çapına, büküm açısına ve borunun malzemesine bağlı olarak elle veya elle kullanılır; mekanize yol, soğuk veya sıcak bükme. Boru bükme cihazları kullanılmaktadır. Tüzük güvenli çalışma metali bükerken

5. Boruları sıcakken bükerken eldiven giyin. c) giriş brifingine göre materyalin konsolidasyonu 10 dk.

a) dik açılarda mı? b) belirli bir geniş açıda mı? c) belirli bir dar açıda mı? d) parantez içinde 3. Bir halka şeklinde nasıl bükülür? iç çap 30mm yuvarlak çubuk çapı:

10. Şerit megalitleri ve boruları bükerken hangi iş güvenliği kuralları uygulanmalıdır? d) günün görevi

2. Bağımsız çalışmaöğrenciler ve devam eden eğitim (işyerlerinin hedeflenen gezileri) 4 saat 40 dakika.

Öğrencilerin tipik zorlukları ve hataları ve bunların önlenmesi Metal bükerken, öğrenciler bükme payını belirlemenin yanı sıra iş parçalarını bir tezgah mengenesine yerleştirme ve darbe uygulama doğruluğunu korumada zorluk yaşarlar. Bu, bükme gereksinimlerinin karşılanmasına bağlıdır. Tabloya göre ödenekleri daha doğru belirlemek ve doğru vuruş yapmak gerekiyor. Öğrenciler boruları ısıtılmış halde bükerken özellikle zorluklarla karşılaşıyorlar: boruyu yanlış ısıtıyorlar, kumla yetersiz dolduruyorlar, elenmemiş veya ıslak kum kullanıyorlar. Kaçınmak için olası hatalarÖğrencilerin bükme işi yapmak için gerekli tüm gereksinimlere ve kurallara uymaları gerekir. Egzersizlerin yapılması sonucunda 1 —5 eğitim ve üretim kartı, öğrencinin: bükme işleminin amacını ve yöntemlerini bilir; kullanılmış makineler, aletler ve basit cihazlar; bükme işi yapma kuralları; işyeri organizasyonu için gereklilikler; mekanize araçların kullanıldığı çalışma yöntemleri; güvenli çalışma kuralları altında şerit, sac ve çubuk metali soğuk bükebilir farklı açılar; boruları soğuk ve sıcak koşullarda bükmek; mekanize bükme araçları kullanın; Güvenli çalışma ve işyeri organizasyonu kurallarına uyun. 3. İşyerlerinin temizliği. 10 dakika 1. Öğrenciler işyerini temizler, aletleri ve işlerini teslim eder. 4. Son brifing. İş gününün analizi. 15 dakika

5. Ödev. 5 dakika. Bir sonraki dersin materyaline aşina olarak “Metalin düzenlenmesi ve bükülmesi” konusunu tekrarlayın. Ders Kitabı "Sıhhi Tesisat" yazarı Skakun V.A. Endüstriyel eğitim ustası_________________________________________________ Bir tamircinin genellikle şeritleri, çubukları bükmesi, kareler, halkalar, zımbalar vb.'yi belirli bir açıda ve bükme yarıçapında bükmesi gerekir. Kural olarak, iş parçasının uzunluğu çizimde belirtilmiştir. İş parçasının uzunluğunun belirtilmediği durumlarda profil bölümlere ayrılmalı, her birinin uzunluğu belirlenmeli ve toplanmalıdır. Örneğin, bir kare için boş metal şeridin uzunluğunu belirlemeniz gerekir. Karenin uzunluğu iki düz ve kavisli olmak üzere üç bölümden oluşur. Düz bölümlerin uzunluğu çizimden belirlenir ve kavisli bölümlerin uzunluğu formül kullanılarak bulunur. burada r bükülme yarıçapıdır, mm; α - bükülme açısı, derece; π = 3,14. Dış çapı 100 mm olan bir halka için boşluğun uzunluğu formülle belirlenir ben - πd. = 3,14x100 = 314 mm. Çift açılı bükme(Şekil 104). İşlem, levhanın işaretlenmesi, iş parçasının kesilmesi, plaka üzerinde düzleştirilmesi ve çizime göre genişlikte boyuta doldurulmasından sonra gerçekleştirilir. Bu şekilde hazırlanan iş parçası (1), çeneler (3) arasındaki bir mengeneye (2) sıkıştırılır ve karenin ilk rafı bükülür ve ardından bir çene, bir astar bloğu (4) ile değiştirilir ve ikinci raf bükülür. Bükme sonunda karenin uçları ebadına göre eğelenir ve çapakları alınır.

Pirinç. 104. Bir mengenede çift kareyi bükmek: Parçaları 90° dışındaki açılarda bükmek. Bu tür parçalar, boyutları ve şekli parçanın boyutuna ve şekline karşılık gelen özel mandreller üzerinde bükülmeye tabi tutulur. Bükme zımbaları. Bu durumda mandrel kullanın silindirik. Mandrelin çapı, braket oluğunun boyutuna uygun olmalıdır. Braketin üst düzlemine bükme darbeleri uygulanmalıdır. Burç bükme. Silindirik bir burcu mandrel üzerinde bükerken geçiş sırası şu şekildedir: önce parçanın bir tarafı burç boyunca bükülür, ardından ikinciye darbeler uygulanır ve ardından iki uç birleştirilir. Fikstürlerin bükülmesi, manuel emeğin süresini ve maliyetini önemli ölçüde azaltır ve işleme kalitesini artırır. İnce telden 90° açıyla yapılan zımbalar gibi bükme parçaları yuvarlak pense ile ve çapı 3 mm'den fazla olan telden - bir mandrel üzerindeki bir mengenede yapılır. İş parçası takılı dikey konum ve çekiç darbeleriyle bükün. Mandrelin şekli ve boyutları zımbanın şekline ve boyutlarına karşılık gelir. Kulağı yuvarlak pense ile bükmek. Pense kullanılarak ince filmaşinli bir delik yapılır. İş parçasının uzunluğu çizime göre gerekenden 10-15 mm daha uzun olmalıdır. İş parçasını bir ucundan tutarak diğer ucunu bükün ve penseyi yavaş yavaş bükme noktalarında hareket ettirin. Kulak verilen ölçülere göre büküldükten sonra verilir. gerekli form pense kullanarak. Bundan sonra çubuğun fazla ucu pense ile çıkarılır. Manuel bükme teknikleri verimsizdir ve küçük parça partilerinin işlendiği durumlarda kullanılır. Üretim koşullarında bükme ve germe makinelerinde metal bükme işlemi yapılmaktadır. çeşitli tasarımlar. Şek. Şekil 105, bu makinelerden birini - üç silindirli bir makineyi ve bu makinede profil malzemesini bükme yöntemlerini göstermektedir; Şekil 106, bir pres üzerinde bükme tekniklerini göstermektedir.

Pirinç. 105. Üç silindirli bir makinede profil metalinin bükülmesi Borular sıcak ve soğuk koşullarda dolgulu ve dolgusuz olarak manuel ve mekanik olarak bükülür. Bu, borunun çapına, bükülme açısının boyutuna ve boruların malzemesine bağlıdır. Sıcak boru bükme. Dolgu ile sıcak büküldüğünde boru tavlanır, işaretlenir ve ardından bir ucu ahşap veya metal tapa ile kapatılır. Bükme sırasında ezilmeyi, şişmeyi ve çatlakların ortaya çıkmasını önlemek için, büyük çakıl taşlarının varlığı boru duvarının itilmesine yol açabileceğinden boru, bir elekten elenmiş ince, kuru kumla bir huni aracılığıyla doldurulur. Zayıf salmastra, borunun bükümde düzleşmesine yol açar, bu nedenle borunun aşağıdan yukarıya doğru vurularak kumun sıkıştırılması gerekir. Kumla doldurduktan sonra borunun ikinci ucu, ısıtma sırasında oluşan gazların salınması için delik veya oluklara sahip olması gereken tahta bir tapa ile kapatılmalıdır. Bazen dolgu maddesi olarak boruda donmuş su kullanılır. Her boru için çapına ve malzemesine bağlı olarak izin verilen minimum bükülme yarıçapı ayarlanmalıdır. Boruları bükerken eğrilik yarıçapı en az üç boru çapı olarak alınır ve ısıtılan parçanın uzunluğu bükme açısına ve boru çapına bağlıdır. Boru 90° açıyla bükülürse altı boru çapına eşit bir bölüm ısıtılır; 60° açıyla bükülürlerse dört boru çapına eşit bir bölüm ısıtılır; 45°'lik bir açıda ise - üç çap, vb. Borunun ısıtılan bölümünün uzunluğu formülle belirlenir

burada L, ısıtılan bölümün uzunluğudur, mm; α - boru bükme açısı, derece; D- Aşırı doz borular, mm; 15 sabit bir katsayıdır. Büküldüğünde dış taraf boru gerilir ve iç kısım sıkıştırılır. İnce duvarlı borular seçilen boyuttaki bir silindirin etrafındaki küçük çaplar, çok fazla zorluk çekmeden bükülür ve kesit şeklinde gözle görülür değişiklikler olur. Çapı 10 mm veya daha fazla olan boruların bükülmesi özel aletlerin kullanılmasını gerektirir. 12-15 mm çapındaki borular, bir çerçeve (1), hareketli bir silindir (2), bir şablon silindiri (3), bir braket (4), bir tutamak (5) ve bir kelepçeden (6) oluşan bir cihazda (Şekil 107, a) bükülür.

Pirinç. 107. Boru bükme: En küçük bükülme yarıçapı, hareketli silindirin (2) yarıçapı tarafından belirlenir. Bükülmüş boru (7), ucu kelepçeye sokulur, silindirler arasından geçirilir, üzerine bir boru parçası konur ve sap döndürülerek boru bükülür. Generatrix boyunca dikişli kaynaklı borular, bükme sırasında dikiş yan tarafta ve dışarıda olacak şekilde yerleştirilmelidir, aksi takdirde ayrılabilir. Küçük bir bükülme yarıçapına sahip 30 mm veya daha fazla çapa sahip ince duvarlı borular, yalnızca ısıtılmış durumda dolgu maddeleri ile bükülür (Şekil 107, b). Bu işlem önceden hazırlanmış şablonlara göre gerçekleştirilir. Bükme işlemi sırasında borunun yerinde veya telden yapılmış bir şablona göre kontrolü yapılır. Boruyu tapalardan birinin esnek ucunun önüne kumla doldururken gazların çıkması için delik açmak gerekir, aksi takdirde boru patlayabilir. Sıcak boruları bükerken el yanmalarını önlemek için yalnızca eldivenlerle tutulmalıdır. Borular, altı çapa eşit bir uzunluk boyunca, demirhanelerdeki kaynak fenerleri veya gaz brülörlerinin alevi ile kiraz kırmızısı bir renge ısıtılır. Demirhanelerdeki yakıt olabilir kömür ve yakacak odun. En iyi yakıt, zararlı yabancı maddeler içermeyen ve daha düzgün bir ısıtma sağlayan kömürdür. Aşırı ısınma durumunda boru bükülmeden önce kiraz kırmızısı rengine kadar soğutulmalıdır. Tekrarlanan ısıtma metalin kalitesini bozacağından boruların tek ısıtmayla bükülmesi tavsiye edilir. Isıtırken dikkat edin özel ilgi kumu ısıtmak için. Bireysel alanların aşırı ısınmasına izin verilmemelidir; Aşırı ısınma durumunda boru su ile soğutulur. Ölçek, borunun yeterince ısıtılmış bir kısmından sekiyor. Isıtmadan sonra boru bir şablona veya bir kopyaya göre manuel olarak bükülür. Bükme sonunda tapalar devrilir veya yakılır ve kum dökülür. Borunun zayıf, gevşek doldurulması, bükmeden önce yetersiz veya eşit olmayan ısıtma, kıvrımların veya kopmaların oluşmasına neden olur. Bakır ve pirinç boruların bükülmesi. Soğuk bükülebilir bakır veya pirinç borular erimiş reçine ile doldurulmuştur. Bükme prosedürü daha önce açıklanana benzer. Borunun uçlarından başlayarak bükülerek eritilmesi gerekir; reçine ile dolu borunun ortasının ısıtılması boruyu kırar. Bakır borular Soğuk halde bükülmeye maruz kalan 600-700°C'de tavlanıp suda soğutulmalıdır. Bükme dolgusu bakır borular soğuk durumda - reçine ve ısıtılmış durumda - kum. Soğuk bükülecek pirinç borular 600-700°C'de ön tavlanır ve havada soğutulur. Dolgu maddeleri bakır boruların bükülmesindekiyle aynıdır. Duralumin borular bükülmeden önce 350-400°C'de tavlanır ve havada soğutulur. Boru bükme mekanizasyonu. Borulardan parçaların seri üretimi için, manuel boru bükme cihazları ve kaldıraçlı boru bükücüler kullanılır ve büyük çaplı boruların (350 mm'ye kadar çap) bükülmesi için - özel boru bükme makineleri ve basın. İÇİNDE son zamanlarda Yeni boru bükme yöntemleri yaygın olarak kullanılmaktadır - iş parçasının gerilmesiyle bükme ve yüksek frekanslı akımlarla ısıtılarak bükme. Birinci yöntem, iş parçasının metalin akma dayanımını aşan çekme gerilmelerine maruz bırakılması ve daha sonra gerilmiş halde bükülmesidir. Bu işlem bükme ve germe makinelerinde gerçekleştirilir. döner tabla. Bu şekilde bükülen parçalar yüksek mukavemete ve önemli ölçüde daha düşük ağırlığa sahiptir. Bu yöntem uçak, araba, deniz ve nehir gemileri vb. için boru imalatında kullanılır. Yüksek frekanslı akımlarla ısıtılan boruların bükülmesi sırasında, boru bükme makineleri gibi özel bir yüksek frekanslı tesisatta ısıtma, bükme ve soğutma sürekli ve sıralı olarak gerçekleşir. Kurulum, 95 ila 300 mm çapındaki boruların bükülmesine olanak tanır. İki bölümden oluşur: mekanik ve elektrik; Mekanik kısmı boru bükme makinesi olup, elektrik kısmı elektrikli ekipman ve yüksek frekans tesisatından oluşmaktadır. Bu yöntemin birçok avantajı vardır: borunun kıvrımında daha az ovallik sağlar, yüksek verimlilik sağlar (diğer yöntemlere göre 4-5 kat daha yüksek) ve işlem mekanize edilir. Çukurları, çıkıntıları veya kıvrımları olmayan boruların uygun şekilde büküldüğü kabul edilir. Düzeltme ve bükme sırasındaki kusurların türleri ve nedenleriDüzenleme sırasında, ana kusur türleri ezikler, çekiç kafasından gelen izler, işlenen yüzeydeki çekiç kaburgalarından gelen çentiklerdir. Bu tür kusurlar, yanlış darbelerin ve vurucularında çentikler ve oyuklar bulunan bir çekicin kullanılmasının sonucudur. Metali bükerken, kusurlar çoğunlukla hatalı işaretleme veya parçanın üstte veya altta bir mengeneye sabitlenmesi sonucu eğik bükülmelerde ve işlenmiş yüzeyde mekanik hasarlarda kendini gösterir. işaretleme çizgisi ve yanlış vuruşlar. Kendi kendine test soruları

Metal doğrultma ve bükme İLE kategori: Metal işleri ve montaj işleri Metal doğrultma ve bükme Düzenlemek. Tavlama, kaynak, kesme ve diğer işlemlerden sonra iş parçalarında ve metalden yapılmış parçalarda bükülmeler, yerel düzensizlikler, çeşitli şekillerde çıkıntılar ve oyuklar, dalgalanmalar ve diğer kusurlar ortaya çıkar. Bu kusurların giderilmesine yönelik işleme ise düzenleme adı verilmektedir. Sac metalin elle düzleştirilmesi, tahta çekiçler veya bakır, kurşun, alüminyum veya kauçuktan yapılmış çekiçler kullanılarak bir levha veya örs üzerinde yapılır. Çubuk ve profil çeliğinden yapılmış iş parçaları, yuvarlak dışbükey vurucuya sahip çelik çekiçlerle ayarlanır. Büyük iş parçaları, balyoz darbeleri veya mekanik çekiçler ve presler kullanılarak işlenir. Çelik bir çekiçle vurulduğunda, önceden işlenmiş bir yüzeye sahip ürünleri düzleştirirken, metalden yapılmış pedler kaçınılmaz olarak metal üzerinde izler kalır. yumuşak malzemeler(ahşap, pirinç vb.). İnce değerli metal levhalar (altın, gümüş) ve folyo, ahşap veya metal ütülerle düzleştirilerek düzleştirilir. En emek yoğun işlem sacın düzleştirilmesidir. Üç durum vardır: şeridin veya kenarlardaki dalgalılığın düzeltilmesi (Şekil 1, a), cetvelin altındaki kavisli (hilal şeklindeki) iş parçalarının düzleştirilmesi (Şekil 1, b) ve çıkıntıların düzeltilmesi. Bir şeridin dalgalılığını veya çoğunlukla bir tabakadan kesilerek elde edilen bir iş parçasının kenarları boyunca düzleştirirken, en dışbükey yerlerden başlayarak çatlağın kenarlarına kadar bir çekiçle darbeler uygulanır. 1, a). En güçlü darbeler ortada uygulanır ve kenarlara yaklaştıkça darbenin şiddeti azalır. Böylece şeridin dışbükey kısımları oturtulur ve dalgalılık dengelenir. Sac iş parçası ne kadar ince olursa, düzenleme o kadar dikkatli ve dikkatli yapılmalıdır, çünkü çekicin yanlış vurulması durumunda yan kenarları iş parçasına kolayca zarar verebilir, hatta onu delebilir. Uzun, dar hilal şeklindeki iş parçalarının düzleştirilmesi bir cetvelin altındaki bir plaka üzerinde gerçekleştirilir. Bunu yapmak için, iş parçası levhanın üzerine yerleştirilir, bir elle levhaya bastırılır ve kavisli iş parçasının daha kısa içbükey kenarından başlayarak bir çekiçle (ahşap veya dışbükey başlı çelik) darbeler vurulur; iş parçasının düz olması için metal liflerin sıkıştırıldığı ve gerilmesinin gerektiği yer. Doğrultmanın başlangıcında içbükey kenardaki darbeler daha güçlü olmalı, karşı kenara yaklaştıkça ise giderek zayıflamalıdır. Bu, bir cetvel tarafından kontrol edilen içbükey, kısa kenarın kademeli olarak uzatılmasını ve iş parçasının düzleştirilmesini sağlar (Şekil 1, b).

Pirinç. 1. Şerit ve sacın düzleştirilmesi: a - şeridin plaka üzerinde düzleştirilmesi; b - hilal şeklinde bir eğriliğe sahip bir şeridin düzenlenmesi; c - boş bir sayfayı çıkıntıyla düzeltmek

Pirinç. 2. Özel bir mandrel üzerindeki kare çubuktan bir kafes elemanının bükülmesinin ardışık işlemleri: c - mandrel, b - ardışık bükme işlemleri Esnek. Bükme kullanılarak düz bir boşluktan kavisli bir ürün elde edilir. İş parçasının bükülmesi, şeklini aldığı herhangi bir mandrel etrafında bir mengene veya bir plaka üzerinde bükülerek gerçekleştirilir. istenilen açı. Şek. Şekil 2, bir kafes elemanının imalatı için bir kare çubuğun mandreli ve ardışık bükme operasyonlarını (1-6) göstermektedir. Kalın iş parçaları için bükme, metal üzerinde herhangi bir darbe izi bırakmayan, tercihen tahta olan bir çekiç darbesiyle gerçekleştirilir. Bazen bükme gözle veya bir şablona göre yapılır. Tel pense veya yuvarlak uçlu pense ile bükülür (Şek. 3). Bükme işlemi sırasında metalin dış katmanları gerilir ve uzar, iç katmanları ise sıkıştırılır ve kısaltılır. Nötr katman adı verilen katman, uzunluğu değişmeden kalır ve enine kesiti simetrik olan iş parçaları (kare, dikdörtgen, yuvarlak, oval, altıgen vb.) eşit mesafe yanlardan, ortadan ve asimetrik profiller için (üçgen, yarım daire), nötr katman bölümün ağırlık merkezinden geçer.

Pirinç. 3.Modern takı Örneklerde elde edilen boyutlar yuvarlanmalıdır. daha büyük değer Bükmeden sonra kenarların ebadına göre eğelenmesi için. Genellikle iş parçasının uzunluğu çizimde belirtilir; o zaman onu tanımlamaya gerek yok. Bükülme yarıçapı çok küçükse metalde çatlaklar oluşabilir. Bunu önlemek için iş parçasının kalınlığının iki katından daha küçük yarıçaplar boyunca bükmeyin. Haddelemeden sonra sac, lifli bir yapıya sahiptir. Çatlakları önlemek için, lifler boyunca veya bükme çizgisi haddeleme yönü ile 45° açı yapacak şekilde bükülmelidir. Sac parçaları bükerken (ve bazı durumlarda yuvarlak ve yuvarlak teller) kare kesit, şeritler vb.) yaylanma olgusu meydana gelir, yani bükülme açısı biraz artar ve gerilim kaldırıldıktan sonra parça düzleşir. Elastik geri tepme nedeniyle parçanın düzleştirildiği açının büyüklüğü, metalin esneklik derecesine, kalınlığına ve bükülme yarıçapına bağlıdır. Yay açısını önceden doğru bir şekilde belirlemek çok zordur, bu nedenle iş parçalarının daha güçlü bir şekilde bükülmesi gerekir, yani açıkça daha küçük yarıçaplar ve bükme açıları ile ve parçaların hassas kıvrımlarını elde etmek için ekipmanın (mandreller) seçilip iyileştirilmesi gerekir. (bitti) deneysel olarak. Şerit, çubuk veya işlenmek üzere alınan iş parçaları sac malzeme eğilmiş, eğrilmiş, eğrilmiş veya çıkıntılar, dalgalanmalar vb. vardır. Bu tür iş parçalarına veya parçalara çekiç darbeleri veya pres basıncıyla doğru geometrik şeklin verildiği metal işleme işlemine düzeltme denir. Yumuşak metallerden ve alaşımlardan (çelik, bakır, pirinç vb.) yapılmış iş parçalarını veya parçaları düzenleyebilirsiniz. İş parçaları veya kırılgan metallerden yapılmış parçalar düzenlenemez. Boşluklar veya parçalar da düzeltildikten sonra düzeltilir. ısıl işlem, kaynak ve lehimleme. Sac malzeme ve ondan yapılan boşluklar hem kenarlarda hem de ortada bükülebilir, ezik ve çıkıntı şeklinde kıvrımlara ve yerel düzensizliklere sahip olabilir çeşitli formlar. Deforme olmuş iş parçalarını incelerken içbükey tarafının dışbükey taraftan daha kısa olduğunu fark etmek kolaydır. Dışbükey taraftaki lifler gerilir ve içbükey taraftaki lifler sıkıştırılır. Metal hem soğuk hem de ısıtılmış halde düzleştirilir. Yöntemin seçimi sapmanın miktarına, ürünün boyutuna ve malzemenin doğasına bağlıdır. Isıtılmış halde düzleştirme, 800-1000°C (St. 3 için) ve 350-470°C (duralumin için) sıcaklık aralığında gerçekleştirilir. Metalin yanmasına yol açabileceğinden bundan daha yüksek ısıtmaya izin verilmez. Bir parçanın 140-150°'ye kadar ısıtılmasıyla yapılan doğrultmaya ısıtmalı doğrultma denir. Düzleştirme manuel olarak - çelik veya dökme demir bir plaka üzerinde veya bir örs ve makine üzerinde - düzleştirme silindirleri, presler üzerinde yapılabilir. Doğru plaka. Doğru levha oldukça büyük olmalıdır. Levhanın ağırlığı çekicin ağırlığının 80-150 katından az olmamalıdır. Tesviye plakaları çelik veya gri dökme demirden, monolitik veya sertleştiricilerden yapılmıştır. Plakalar var aşağıdaki boyutlar: 400x400; 750x1000; 1000x1500; 1500x2000; 2000x2000; 1500x3000mm. Sobanın çalışma yüzeyi pürüzsüz ve temiz olmalıdır. Plakaları metal veya ahşap standlar stabilitenin yanı sıra yatay bir konum da sağlamalıdır. Çekiçler. Düzeltme için yuvarlak, pürüzsüz, cilalı başlı çekiçler kullanılır (bkz. Şekil 92, b). Sertleşmiş parçaların düzleştirilmesi (düzleştirilmesi) için U10 çelikten yapılmış kare uçlu (400-500 g ağırlığında) çekiçler kullanılır. Gövdesi U7 ve U8 çelikten yapılmış sert alaşımla donatılmış doğrultma çekiçleri kendilerini kanıtlamıştır. Çekicin çalışma uçlarına sert alaşımlı VK8 ve VK6 plakaları yerleştirilir. Forvetin çalışma kısmı keskinleştirilir ve 0,05-0,1 mm yarıçapa ayarlanır. Yumuşak metallerden yapılmış vurucuları olan çekiçler (bkz. Şekil 92, c). Bu tür çekiçler, bitmiş yüzeye sahip parçaları ve demir dışı metallerden ve alaşımlardan yapılmış parçaları veya iş parçalarını düzleştirirken kullanılır. Geçmeli karşılıklar bakır, kurşun veya ahşap olabilir. İnce sac ve şerit metali düzleştirirken yassı parçalar (ahşap veya metal çubuklar) kullanılır. Düzenleme tekniğiParçaların eğriliği gözle veya plaka ile üzerine yerleştirilen parça arasındaki boşlukla kontrol edilir. Bükülmüş alanlar tebeşirle işaretlenmiştir. Düzenleme yaparken vuracağınız doğru yerleri seçmeniz gerekir. Etkiler güçlü olmalı, eğrilik miktarıyla orantılı olmalı ve en büyük kıvrımdan en küçüğüne doğru ilerledikçe yavaş yavaş azalmalıdır. Tüm düzensizlikler ortadan kalktığında ve parça düz hale geldiğinde düzenleme tamamlanmış sayılır ve bu, bir cetvel uygulanarak belirlenebilir. Parça, darbe anında parçanın kaymasını önleyen bir plaka veya güvenilir destekler üzerinde düzeltilmelidir. Şerit metalin düzleştirilmesi. Aşağıdaki sırayla gerçekleştirilir. Keşfedilen kıvrım tebeşirle işaretlenir, ardından kavisli kısım sol el ile uçtan alınır ve dışbükey kısım yukarı gelecek şekilde bir plaka veya örs üzerine yerleştirilir. İÇİNDE sağ el bir çekiç alın ve en büyük dışbükeyliğe güçlü darbeler uygulayın, şerit düzleştikçe bunları azaltın ve hafif darbelerle düzeltmeyi bitirin (Şekil 101, a). Pirinç. 101. Metali düzeltme teknikleri: Şeridi gerektiği gibi düzleştirirken, onu bir taraftan diğerine çevirmeniz ve geniş tarafı düzenlemeyi bitirdikten sonra kenarı düzeltmeye başlamanız gerekir. Bunu yapmak için şeridi kenarından çevirin ve ilk önce güçlü darbeler uygulayın ve eğrilik ortadan kalktıkça içbükey kısımdan dışbükey kısma doğru giderek daha zayıf darbeler uygulayın. Bir veya iki darbeden sonra şerit bir kenardan diğerine çevrilmelidir. Düzleştirme sonuçları (iş parçasının düzlüğü) gözle veya daha doğrusu açıklık boyunca bir işaretleme plakası üzerinde veya şeride bir cetvel uygulanarak kontrol edilir. Düzleştirilmiş malzemede, esas olarak darbelerin uygulandığı yerin yanlış belirlenmesi, düzensiz darbe kuvveti ve darbenin doğruluğunun olmaması nedeniyle kusurlar bulunabilir. Makinalarda kesilen iş parçalarının kenarları genellikle çarpık ve dalgalı şekillere sahiptir. Düzenlemeden önce çarpık alanların ana hatları tebeşirle veya basit bir kalemle çizilir. Bundan sonra iş parçası levhanın üzerine yerleştirilir, sol elle bastırılır ve sağ elle, alt kenardan yukarıya doğru kademeli olarak hareket ederek şeridin tüm uzunluğu boyunca sıralar halinde çekiçle darbeler uygulanır. İlk başta güçlü bir şekilde vururlar ve daha sonra daha az kuvvetle, ancak daha sık olarak üst kenara doğru hareket ederler. doğru plakayı kullanın, farklı ağırlık ve malzemelerden çekiçler, takılı karşılıklarla, düzleştiriciler - ince sac ve şerit metali düzleştirirken ahşap veya metal çubuklar kullanılır. Başka cihazlar da kullanılmaktadır.. Bu daha karmaşık bir işlemdir. Dışbükeylikler çoğunlukla sayfanın tüm yüzeyinde bulunur veya ortada bulunur, bu nedenle düzenleme yaparken dışbükey yere çekiçle vurmamalısınız, çünkü bu sadece çıkıntıları azaltmakla kalmayacak, tam tersine , daha da artacak. Düzenlemeye başlamadan önce sayfa boşluklarıçıkıntılarda, metalin en çok nerede gerildiğini belirlemeniz ve çıkıntıların ana hatlarını bir kalem veya tebeşirle çizmeniz gerekir. Bundan sonra iş parçasını, tüm yüzeyi plakanın üzerine gelecek ve kenarları sarkmayacak şekilde taban plakasının üzerine yerleştirin. Daha sonra sağ el, sol el ile levhayı destekleyerek, Şekil 2'deki oklarla gösterildiği gibi, levhanın kenarından dışbükeyliğe doğru bir çekiçle vurur. 101, b. Çarşafın düz kısmı uzayacak ve çıkıntı yavaş yavaş kaybolacaktır. Çıkıntıya yaklaştıkça darbeler daha sık ve daha zayıf uygulanmalıdır. Düzleştirme sırasında levha yüzeyinin iyileşip iyileşmediğini, üzerinde çekiç darbelerinin izlerinin kalıp kalmadığını ve dışbükeyliğin azalıp azalmadığını izlemek gerekir. İnce çarşaf kuralı açık ahşapçekiçler (Şekil 101, c), bakır, pirinç veya kurşun çekiçler ve çok ince levhalar düz bir plaka üzerine yerleştirilir ve düzeltme demirleri - metal veya ahşap bloklar(Şekil 101, d). Çubuk malzemesinin düzleştirilmesi. Kısa çubuklar düz levhalar üzerinde düzleştirilir, dışbükey yerlere ve eğriliklere çekiçle vurulur. Çıkıntıları giderdikten sonra çubuğun tüm uzunluğu boyunca hafif darbeler uygulayarak ve sol eliyle çevirerek düzlük elde ederler. Doğruluk gözle veya plaka ile çubuk arasındaki boşlukla kontrol edilir. Son derece esnek ve çok kalın iş parçaları iki prizma üzerinde düzleştirilir ve iş parçasında çentik oluşmasını önlemek için yumuşak bir aralayıcıdan vurulur. Çekicin oluşturduğu kuvvetler düzeltme için yeterli değilse manuel veya mekanik presler. Bu durumda iş parçası, dışbükey kısmı yukarı bakacak şekilde prizmaların üzerine yerleştirilir. Isıtmalı düzleştirme. Profil metali (açı, kanallar, te'ler, I-kirişler), içi boş miller, kalın çelik sac, dövme parçalar, kavisli alanın (dışbükeylik) bir kaynak makinesi ile ısıtılmasıyla düzleştirilir veya kaynak meşale kiraz kırmızısına kadar; dışbükeyliği çevreleyen metal katmanlar nemli asbest veya ıslak bezlerle soğutulur. Sertleştirilmiş parçaların düzenlenmesi (düzleştirilmesi). Sertleştikten sonra çelik parçalar bazen eğrilirler. Sertleşmiş parçaların düzeltilmesine doğrultma denir. Doğrultma doğruluğu 0,01-0,05 mm aralığında elde edilebilir. Doğrultmanın niteliğine bağlı olarak farklı çekiçler kullanılır. Çekiç darbesi izlerinin kabul edilemeyeceği hassas parçaları düzeltirken yumuşak çekiçler (bakır, kurşundan yapılmış) kullanılır. Düzleştirme sırasında metali dışarı çekmeniz veya uzatmanız gerekiyorsa, sertleştirilmiş bir vurucuya sahip 200 ila 600 g ağırlığında çelik çekiçler veya vurucunun yuvarlatılmış dar tarafı olan özel düzleştirici çekiçler kullanın. Bu durumda parçayı yerine yerleştirmek daha iyidir. düz plaka ve düzleştirme başlığı üzerinde. En az 5 mm kalınlığa sahip ürünler, tamamen sertleştirilmezlerse, ancak yalnızca 1-2 mm derinliğe kadar viskoz bir çekirdeğe sahiptirler, bu nedenle nispeten kolay bir şekilde düzleştirilirler; ham parçalar gibi düzleştirilmeleri, yani dışbükey yerlere darbe uygulanması gerekir. 5 mm'den ince ürünler her zaman sertleştirilir, bu nedenle dışbükey olarak değil, tam tersine içbükey yerler boyunca düzleştirilmeleri gerekir (Şekil 102, a). Parçanın içbükey kısmının lifleri çekiç darbeleriyle gerilir ve uzatılır, dışbükey kısmın lifleri sıkıştırılarak parça düzleştirilir.

Pirinç. 102. Düzenleme (düzleştirme) teknikleri: Şek. Şekil 102, b, sertleşmeden sonra flanşlar arasındaki açısı değişen bir karenin düzleştirilmesini göstermektedir. Açı 90°'nin altına düşerse üst kısma çekiçle vurulur. iç köşe açı 90°'den fazla ise (Şekil 102, c), darbeler dış köşenin üst kısmına uygulanır. Ürünün düzlem boyunca ve dar bir kenar boyunca bükülmesi durumunda, önce düzlem boyunca ve sonra kenar boyunca düzeltme ayrı ayrı gerçekleştirilir. Manuel düzleştirme, verimliliği düşük bir işlemdir ve küçük parça partilerinin düzleştirildiği durumlarda başvurulur. Çoğunlukla işletmeler, manuel haddeleme makinelerinde (Şekil 103, a), tesviye silindirlerinde ve preslerde ve ayrıca özel cihazlarda gerçekleştirilen makine düzleştirmeyi kullanır.

Pirinç. 103. Doğrultmanın mekanizasyonu: Tesviye silindirleri (Şekil 103, b) farklı yönlerde dönen silindirlere sahiptir. İş parçası rulolara beslenir, sıkılır ve aralarından geçerek düzleştirilir. Sac metalin düzleştirilmesi için yuvarlak rulolu silindirler kullanılır; çeşitli malzemelerin (açılı, kanallar vb.) düzleştirilmesi için, düzleştirilecek metalin profili boyunca oluklu silindirler kullanılır (Şekil 103, c). Tesviye presleri 25 mm kalınlığa kadar olan metallerin düzeltilmesinde kullanılır. Çubuk veya şerit, dışbükey tarafı yukarı bakacak şekilde destek bloğuna yerleştirilir. Doğrultma, mekanik veya hidrolik bir tahrikten hareket alan bir kaydırıcıya monte edilmiş bir zımba ile gerçekleştirilir. Doğrama - metal işleme operasyonu soğuk çalışma Darbeli (çekiç) ve kesici (keski, çapraz kesici) aletler kullanılarak metal kesimi. Doğrama bir mengenede veya bir tabakta yapılır. Kırılgan metaller (dökme demir, bronz), kenarının kırılmasını önlemek için iş parçasının kenarından ortasına doğru kesilir. Viskoz metalleri (bakır, pirinç) keserken keskinin kesici kenarı periyodik olarak sabun emülsiyonu veya transformatör yağı ile yağlanmalıdır. Kesme işlemlerini hızlı ve verimli bir şekilde gerçekleştirmek için yalnızca bakımı kolay ve uygun şekilde bilenmiş kesme aletleri kullanmalısınız. Kesici takımların bilenmesi, bileme makinelerinde veya üniversal bileme makinelerinde gerçekleştirilir ve bileme açılarının doğruluğu, açılı kesikli çelik plakalar olan şablonlar kullanılarak kontrol edilir. Doğrama işlemi koruyucu gözlük takılarak yapılmalı ve bir mengenede gerçekleştirildiğinde yakındaki diğer çalışanların yaralanmasını önlemek için koruyucu ekranlar (ızgaralar, kalkanlar) kullanılmalıdır. Metal keserken ellerin çabuk yorulmasını ve yaralanmasını önlemek için, elektrikçinin mengenenin solunda yarım tur kadar sabit durması (Şekil 17, a) ve çekici ve keskiyi Şekil 1'de gösterildiği gibi tutması gerekir. 11.6. Doğrama, büyük fiziksel stres gerektiren emek yoğun ve zor bir işlemdir, bu nedenle, büyük miktarda doğrama işi yapılması gerekiyorsa, örneğin pnömatik veya elektrikli yontma çekiçleri gibi mekanizasyon araçları kullanılır. Pirinç. 17. a - işçinin mengenedeki konumu, b - doğrama sırasında çekiç ve keskiyi doğru tutma teknikleri  Pirinç. 18. Geniş metalin bir mengenede kesilmesi: a - kesitli oluklar, b - keski ile çıkıntılar ("tarak") Düzleştirme, metal levhalardaki göçükleri, çarpıklıkları ve eğrilikleri ortadan kaldırmak için yapılan bir tesisat işlemidir. şerit metal, ayrıca boşluklarda ve bitmiş parçalarda. Düzenleme elle veya makineyle yapılabilir. Manuel düzeltme, köşeleriyle vurulduğunda metal yüzeyinde derin çentikler bırakan, kare yerine yuvarlak başlı bir çekiçle gerçekleştirilir. Yuvarlak çekiç kafasının yüzeyi iyice cilalanmalı, darbeler yalnızca çekicin dışbükey kısmı ile uygulanmalıdır. Çelik, demir dışı metaller ve alaşımlardan yapılmış ince ürünlerin yanı sıra işlenmiş yüzeye sahip parçaların düzleştirilmesi yumuşak metallerden (bakır, kurşun) veya sert ağaçtan yapılmış çekiçlerle gerçekleştirilir. İşlem görmüş yüzeylerin düzleştirilmesi sıradan bir tesisatçı çekiciyle de yapılabilir, ancak bu durumda düzleştirilmiş ürünün üzerine yumuşak metal bir conta yerleştirilir ve çekiçle vurulur. Dökme demir iş parçaları ve parçaları düzleştirmeye tabi değildir, çünkü nispeten zayıf darbelerde bile içlerinde çatlaklar görünebilir ve eğer güçlü darbeler kısmen veya tamamen yok olabilirler. Esnek, metal bir iş parçasına veya parçaya gerekli konturun kavisli bir şeklinin verildiği bir metal işleme işlemidir. Bükme sırasında, iş parçasının karşılık gelen bölümüne aynı anda çekme ve sıkıştırma kuvvetleri uygulanır: bükülen köşelerin dışında bulunan metal iş parçasının dış katmanları gerilecek ve metal lifler uzayacaktır; bükülmüş köşelerin içinde bulunan iç katmanlar sıkıştırılır ve metal lifler kısaltılır; bükülmüş bölümün nötr çizgisi üzerinde bulunan orta metal katmanları deforme edici etkilere maruz kalmayacak ve bu nedenle orijinal yapılarını neredeyse hiç değişmeden koruyacaktır. Metalin küçük yarıçaplarda bükülmesi, belirli bir metal için kabul edilemez olan fiber uzaması nedeniyle dış katmanın bükülme noktasında kopma olasılığı dikkate alınarak yapılmalıdır. Büyük kalınlıktaki malzemelerin ve metal iş parçalarının bükme işlemlerini kolaylaştırmak için bükülmüş kısım alevle önceden ısıtılır. kaynak makinesi veya gaz ocağı; gerekli ısıtma sıcaklığı metalin türüne (çelik, bakır, alüminyum) bağlıdır ve söz konusu metalin erime noktasından en az %25 daha düşük olmalıdır. |

| Okumak: |

|---|

Popüler:

Kamyon için irsaliye hazırlanması

|

Yeni

- Evde kızılcık pişirmek için tarifler Kızılcık yemekleri tarifleri pişirme

- Fırında pişmiş somon

- Poliüri Bu çalışmalar,

- Başkent okulları yeni eğitim yılına hazır

- Neden fareleri rüyada görüyorsunuz?

- Rüyada denizde yürümek görmek Neden denizi hayal ediyorsun? Rüyada denizde yüzmenin yorumu. Rüyada dalgalı deniz

- Şakayık çalısı Neden çiçek açan şakayıklar hayal ediyorsunuz?

- Kiralanan mülkün erken geri alımı

- Ayaklarım battaniyenin altında neden terliyor?

- Koç ve Yay burcunun uyumluluğu: fanteziyle ateşli birlik