Site bölümleri

Editörün Seçimi:

- Neden evde su direncinin ölçülmesine ihtiyaç duyulabilir?

- "Kruşçev" dvushki tadilatı neredeyse treshku

- Duvar kağıdını kendi ellerinle boya

- Banyoda alçıpan için kurulum seçenekleri

- Dairenin körfezine verilen zarar miktarının yönetim şirketinden geri kazanılmasına ilişkin mahkeme kararı

- Aynı odada oturma odası ve çocuklar: bölümler için seçenekler

- En iyi koltuk döşemesi değerlendirmesi: müşteri yorumları

- Binalarda genleşme derzleri

- Chaber - bu nedir ve amacı

- Ağaç kesicilerini bileme: el ile çalışma, taşlama taşları ve taşlama makinesi kullanma

reklâm

| Betonun kalıba yapışma nedenleri. Beton kalıp içine dökülen. b. Betonlama sütunlar |

|

Betonun yapışması ve yapışması, büzülmesi, pürüzlülüğü ve kalıbın şekillendirici yüzeyinin gözenekliliği, kalıbın betona yapışmasını etkiler. Yapışma miktarı birkaç kg / cm2'ye ulaşabilir, bu da yıkım işini zorlaştırır, beton ürünün yüzey kalitesini bozar ve kalıp panellerinin erken aşınmasına yol açar. Beton, kalıbın zayıf ıslanabilirliği nedeniyle kalıpların ahşap ve çelik yüzeylerine plastikten daha kuvvetli yapışır. Yağlayıcı çeşitleri: 1) betona göre inert olan toz halindeki maddelerin sulu süspansiyonları. Bulamaçtan su buharlaştığında, kalıbın yüzeyinde ince bir tabaka oluşur ve bu da betonun yapışmasını önler. en sık kullanılan süspansiyon: CaS04 × 0.5H20 O 0.6 ... 0.9 ağırlık. saat, kireç macunu 0.4 ... ağırlıkça 0.6 kısım, LST 0.8 ... ağırlıkça 1.2 kısım, su ağırlıkça 4 ... 6 kısım Bu yağlayıcılar beton karışımı ile silinir, beton yüzeyleri kirletir ve bu nedenle nadiren kullanılır; 2) hidrofobik yağlayıcılar en çok mineral yağlar, emulsol veya yağ asitlerinin tuzları (sabun) bazında yaygındır. Uygulamalarından sonra, hidrofobik bir film, kalıbın betona yapışmasını bozan birkaç yönlendirilmiş molekülten oluşur. Dezavantajları: beton yüzey kirliliği, yüksek maliyet ve yangın tehlikesi; 3) yağlayıcılar - ince uçlu katmanlar halinde beton ayar geciktiriciler. Melas, tanen vb. Bunların dezavantajı, ayarın yavaşladığı beton tabakanın kalınlığını düzenlemenin zorluğudur. 4) birleştirilmiş - şekillendirme kalıbı yüzeylerinin özellikleri, popo tabakalarındaki beton ayarının yavaşlaması ile birlikte kullanılır. Bunları ters emülsiyonlar şeklinde hazırlayan, su itici maddeler ve geciktiricilerin yanı sıra, plastikleştirici maddeler de eklenebilir: LST, mylonaph vd. Bu yağlayıcılar 7-10 gün boyunca pul pul dökülmez, dikey yüzeylerde iyi bir şekilde tutulur ve betonu kirletmez. Kalıp yükleme . Envanter kalıplama elemanlarından form formlarının montajının yanı sıra, çalışma hacminde sıfırlanabilir, sürgülü, tünel ve yuvarlanma formlarının montajı için montajları teknolojik kurallara uygun olarak yapılmalıdır. Kalıp oluşturma yüzeyleri, yapışma önleyici kayganlaştırıcı ile yapıştırılmalıdır. Kalıbı destekleyen yapılar kurulurken, aşağıdaki gereksinimler karşılanmaktadır: 1) raflar, beton yapıyı kabul edilemez çöküntülerden korumak için yeterli taşıma alanına sahip kaide üzerine kurulmalıdır; 2) iplikler, bağlar ve diğer tespit elemanları betonlama ile karışmamalıdır; 3) daha önce betonlaştırılmış betonarme yapılara tel ve desteklerin bağlanması, yüklerin bu bağlantı elemanlarından kendisine aktarıldığı zaman betonun dayanımı dikkate alınarak yapılmalıdır; 4) Kalıp tabanının kurulmadan önce doğrulanması gerekir. Kalıp ve eğirme betonarme kemerler ve tonozların yanı sıra 4 metreden daha geniş bir betonarme kiriş kalıbı inşaat asansörü ile döşenmelidir. İnşaat kotu yüksekliği, 1 m açıklıkta yay ve tonozlarda en az 5 mm ve kiriş yapıları için - 1 m açıklıkta en az 3 mm olmalıdır. Kalıp kirişlerini rafın üst ucuna takmak için sürgülü kıskaç kullanın. Çatal destekleri, rafın üst ucuna monte edilmiş direklerde, kalıp levhalarının monte edildiği kirişleri monte edin. Kayar kirişler ayrıca kirişleri de destekler. Doğrudan duvarlarda da desteklenebilirler, ancak bu durumda duvarlarda destek soketleri yapılmalıdır. Katlanabilir kalıbı kurmadan önce, kalıp panellerinin ve destek elemanlarının çalışma düzleminin pozisyonunu sabitleyen kırmızı boya ile boyanmış fenerleri açığa çıkarın. Kalıp elemanlarının, destek iskelesinin ve iskelenin elemanları, herhangi bir elemana serbest erişim sağlamak için işyerine mümkün olduğu kadar 1 ... 1,2 m'den daha büyük olmayan yığınlarda depolanmalıdır. Kalkanları, direkleri, direkleri ve diğer elemanları kaldırın ve bunları kaldırma mekanizmalı paketlerdeki iskele üzerindeki işyerine getirin ve tutturucular özel kaplarda sağlanmalı ve depolanmalıdır. Kalıp usta tarafından kabul edilen özel bir bağlantı ile monte edilir. Mekanizma araçlarının azami kullanımı ile kalıpların büyük boy paneller ve bloklarla monte edilmesi ve sökülmesi önerilir. Montaj sert yüzeyli montaj alanlarında gerçekleştirilir. Panel ve ünite, payandaların üzerine monte edilmiş vidalı krikolar ile kesinlikle dikey bir konumda monte edilir. Kurulumdan sonra, gerekirse bağları kasılmalara kama kilidi ile tutturun. Yükseklikleri 4 m'den fazla olan yapıların kalıbı çeşitli kademelerde toplanır. Üst katmanların panelleri aşağı akışta desteklenir veya alt katmanların kalıplarını sökdükten sonra betona monte edilen destek dirseklerine monte edilir. Kavisli şekil formlarını monte ederken, özel boru şeklindeki kasılmalar kullanılır. Kalıp bir araya getirildikten sonra, kamaları art arda çap olarak zıt yönlerde sıkıştırmak suretiyle düzleştirilir. Test soruları 1. Yekpare beton dökümü için kalıbın asıl amacı nedir? 2. Ne tür kalıplar biliyorsunuz? 3. Kalıp hangi malzemelerden yapılabilir? 13. Betonarme yapıların güçlendirilmesi Genel bilgi Betonarme yapılar için çelik donatı, geçici direnci 525 - 1900 MPa arasında olan en yaygın yüksek dayanımlı haddelenmiş ürün türüdür. Son 20 yılda, dünya inşaat demiri üretimi yaklaşık 3 kat arttı ve yıllık 90 milyon tonun üzerine çıktı; bu, toplam haddelenmiş çelik üretiminin yaklaşık% 10'unu oluşturuyor. 2005 yılında Rusya'da 78 milyon m3 beton ve betonarme beton üretildi, çelik donatı kullanım hacmi yaklaşık 4 milyon tondu, aynı inşaat gelişim hızı ve 2010 yılında ülkemizde geleneksel betonarme donatılarının A500 ve B500 donatı sınıflarına tam geçişi 93,6 milyon m3 beton ve betonarme malzemede yaklaşık 4,7 milyon ton inşaat demiri tüketimi bekleniyor. Dünyanın farklı ülkelerinde 1 m3 betonarme beton başına ortalama takviye tüketimi 40 ... 65 kg arasındadır, SSCB'de üretilen betonarme yapılar için, takviye çeliği ortalama tüketimi 62.5 kg / m3'tür. A400 yerine A500C çeliğine geçişten kaynaklanan tasarrufların yaklaşık% 23 olması beklenir ve betonarme yapıların güvenilirliği, donatı ve kaynaklı bağlantıların kırılgan kırılması önlenerek artırılır. Prefabrik ve monolitik betonarme yapıların imalatında haddelenmiş çelik, takviye üretimi için, ayrı elemanların montajı için gömülü parçalar, ayrıca montaj ve diğer cihazlar için kullanılır. Betonarme yapı imalatında çelik tüketimi, inşaatta kullanılan toplam metalin yaklaşık% 40'ı kadardır. Çekirdek takviyesinin payı aşağıdakiler dahil toplam hacmin% 79, 7'sidir: normal takviye -% 24,7, artan güç -% 47,8, yüksek güç -% 7,2; tel donatı payı -% 15,9, normal tel dahil% 10,1, arttırılmış dayanım -% 1,5, sıcak haddelenmiş -% 1, yüksek dayanımlı -% 3,3, haddelenmiş ürünlerin gömülü parçalar için payı% 4,4'tür. İmalat, taşıma, montaj ve işletme işlemlerinde stres algısı hesaplamasına göre kurulan armatürün çalışması denir, yapısal ve teknolojik nedenlerden dolayı montaj yapılır. Çalışma ve montaj vanaları en çok takviye ürünlerinde birleştirilir - kaynaklı ya da örgülü ağlar ve çerçeveler, kalıplara kesinlikle tasarım halindeyken, betonarme yapıların yapısına uygun olarak yerleştirilirler. Betonarme yapıların üretiminde çözülen temel görevlerden biri, betonarme donatı kullanılarak elde edilen çelik tüketimini azaltmaktır. Verimsiz çeliklerin yerini alan geleneksel ve öngerilmeli betonarme yapılar için yeni tip takviye çelikleri piyasaya sürüldü. Donatı üretimi için, çeşitli sınıf ve yapılarda düşük karbonlu, düşük veya orta alaşımlı açık ocak ve dönüştürücü çelikler ve sonuç olarak 2,5 ila 90 mm çaplı fiziksel ve mekanik özellikler kullanılır. Betonarme yapıların donatı 4 özelliğe göre sınıflandırılır: - Üretim teknolojisine göre, çapa ve soğuk çekilmiş (çekme ile yapılan) tellere bağlı olarak çubuk veya rulo halinde tedarik edilen sıcak haddelenmiş çubuk çeliği bulunmaktadır. - Sertleştirme yöntemine göre, karot donatı termik ve termomekanik ya da soğuk halde sertleştirilebilir. - Donatı yüzeyinin şekli pürüzsüz, periyodik profil (uzunlamasına ve enine kenarlı) veya oluklu (eliptik çentikli) olabilir. - Uygulama yöntemine göre, vanalar ön gerilim olmadan ve ön gerilim ile ayırt edilir. Takviye çelik çeşitleri. Kullanılan betonarme yapıların güçlendirilmesi için: standartların gereklerini karşılayan çubuk çeliği: sıcak çubuk çeliği - GOST 5781, bu takviyenin sınıfları A harfi ile belirtilmiştir. termomekanik olarak sertleştirilmiş çubuk - GOST 10884, At ile gösterilen sınıflar; düşük karbonlu çelik tel - GOST 6727, düzgün ifade edilmiş B, oluklu - BP; Öngerilmeli betonarme yapıların güçlendirilmesi için karbonlu çelik tel - GOST 7348, düz işaretli B, oluklu - BP, GOST 13840'a göre halatlar, K harfi ile gösterilir. Betonarme yapıların imalatında, en yüksek mekanik özelliklere sahip takviye çeliği kullanmak için metal tasarrufu yapılması tavsiye edilir. Takviye çeliği tipi yapı tipine, öngerilmenin varlığına, üretim şartlarına, montaj ve kullanım durumuna bağlı olarak seçilir. Tüm ev tipi gerilmemiş donatı türleri iyi kaynaklıdır, fakat özellikle önceden gerilmiş betonarme yapılar ve sınırlı ya da kaynaklanmamış donatı türleri için üretilmektedir. Çubuk sıcak haddelenmiş bağlantı parçaları. Şu anda, temel donatı sınıflarını belirlemenin iki yolu vardır: А-I, А-II, А-III, А-IV, А-V, А-VI ve sırasıyla А240, А300, А400 ve А500, А600, А800, A1000. Birinci atama yönteminde, aynı özelliklere sahip farklı donatı çeliği aynı sınıfa dahil edilebilir, donatı çeliği sınıfında bir artış, dayanım özellikleri artar (koşullu elastik sınır, koşullu akma dayanımı, geçici direnç) ve deforme olabilirlik oranları (kopma sonrası uzama, bağıl düzgün uzama) yırtılmadan sonra, kırılmadan sonra daralan, vs.). Çubuk donatı sınıflarının tanımlanmasının ikinci yolunda, sayısal endeks, MPa'daki koşullu akma dayanımının minimum garantili değerini gösterir. Çekirdek takviyesini belirlemek için kullanılan ek endeksler: Ac-II - kuzey bölgelerinde kullanılan betonarme yapılara yönelik ikinci sınıf donatı, A-IIIb - üçüncü sınıfın donatı, egzoz ile sertleştirilmiş, At-IVK - dördüncü sınıfın güçlendirilmiş, artan dirençli Korozyon çatlağını strese sokmak için At-IIIС - III dereceli ısıyla güçlendirilmiş donatı kaynaklanabilir. Çubuk fittingleri 6 ila 80 mm arasında değişen çaplarda, A-I ve A-II sınıflarının 12 mm çapa ve A-III sınıfının fitingleri 10 mm çapa sahip, dahil olmak üzere, çubuk veya rulo halinde tedarik edilebilir 12 m, ölçülmüş veya ölçülmemiş uzunluk. Çubukların eğriliği, ölçülen uzunluğun% 0,6'sını geçmemelidir. Çelik sınıfı A-I düzleştirilir, gerisi periyodik bir profildir: A-II sınıfı donatı iki uzunlamasına kaburga ve üç yollu helezon boyunca uzanan enine çıkıntılara sahiptir. Donatı çapı 6 mm olduğunda, tek yönlü sarmal boyunca ve iki yol boyunca 8 mm çapında çıkıntılara izin verilir. Armatür sınıfı A-III ve üzeri ayrıca "Noel ağacı" şeklinde iki uzunlamasına kaburga ve enine çıkıntılara sahiptir. Profil yüzeyinde, kaburgaların ve çıkıntıların yüzeyi dahil, çatlak, kabuk, yuvarlanan esir ve gün batımı olmamalıdır. Çelik sınıfları A-III ve daha üstü ayırt etmek için, çubukların uç yüzeyleri farklı renklerde boyanmış veya haddeleme sırasında dışbükey işaretlerle çelik üzerinde işaretlenmiştir. Günümüzde, özel bir vida profiline sahip çelik de üretilmektedir - europrofile (uzunlamasına nervürler olmadan ve kesintisiz veya aralıklı bir sarmal şeklinde enine nervürler), bu sayede vidalı bağlantı elemanlarının çubuklara - bağlantılara, somunlara vidalanmasını mümkün kılmaktadır. Yardımcıları sayesinde, bağlantı parçaları herhangi bir yerde kaynak yardımı olmadan sabitlenebilir ve geçici veya kalıcı ankrajlar oluşturabilir. Şek. 46. Periyodik profilde sıcak haddelenmiş çubuk donatı: a - A sınıfı II, b - A sınıfı III ve üzeri. takviye üretimi uygulandığı için, karbon (özellikle St3kp, St3ps, st3sp, St5ps, St5sp), düşük ve srednelegirovannye çelik (10GT, 18G2S, 25G2S, 32G2Rps, 35GS, 80S, 20HG2TS, 23H2G2T, 22H2G2AYU, 22H2G2R, 20H2G2SR) değişen karbon içeriği ve alaşım elementleri çeliğin özellikleri tarafından yönetilir. Her çeşit takviye çeliğinin kaynak edilebilirliği (80С hariç) kimyasal bileşim ve teknoloji ile sağlanır. Karbon eşdeğeri değer: Sıra = C + Mn / 6 + Si / 10 düşük alaşımlı çelikten kaynaklı çelik için A-III (A400) 0,62'den fazla olmamalıdır. Termomekanik olarak sertleştirilmiş karot donatı ayrıca mekanik özelliklere ve performans özelliklerine göre sınıflara ayrılmıştır: At-IIIC (At400C ve At500C), At-IV (At600), At-IVC (At600C), At-IVK (At600K), At-V (At800) ), At-VK (At800K), At-VI (At1000), At-VIK (At1000K), At-VII (At1200). Çelik, A-III sıcak haddelenmiş çubuk sınıfına benzeyen veya şekil l'de gösterildiği gibi periyodik bir profilden yapılır. Uzunlamasına ya da enine hilal şeklindeki kaburgalara sahip 46, istek üzerine pürüzsüz bağlantı parçaları yapılabilir. 10 mm veya daha fazla çapa sahip takviye çeliği ölçü çubukları şeklinde, kaynaklı çelik ölçülmemiş uzunluktaki çubuklarla tedarik edilebilir. Çaplarda 6 ve 8 mm çelik çelik, 10 mm çapında At400C, At500C, At600C çeliklerinde teslim edilebilir. Kaynaklı çelik takviye At400C karbon eşdeğeri: Sıra = C + Mn / 8 + Si / 7 en az 0,32 olmalı, çelik At500C - en az 0,40, çelik için At600C - en az 0,44. Sınıf çeliğinin güçlendirilmesi için At800, At1000, At1200'de, stresin gevşemesi 1000 saatlik maruz kalma başına% 4'ü geçmemelidir, ilk kuvvet geçici dirence karşılık gelen maksimum kuvvetin% 70'idir.

Şek. 47. Periyodik profilli termomekanik olarak sertleştirilmiş çubuk çeliği a) - Uzunlamasına yivli hilal şekilli profil, b) - Uzunlamasına yivsiz hilal şekilli profil. Sınıfların Armatür Çeliği 800, At1000, At1200'de, tahribatsız olarak dayanmalı, geçici direncin% 70'ini oluşturan 2 milyon gerilme döngüsüne dayanmalıdır. Pürüzsüz çelik için gerilme aralığı 245 MPa, periyodik profilli bir çelik için - 195 MPa olmalıdır. Sınıf çeliğinin güçlendirilmesi için At800, At1000, At1200'de şartlı esneklik sınırı şartlı akma dayanımının en az% 80'i olmalıdır. Tel takviye 3-8 mm çapında veya düşük karbonlu çelikten (St3kp veya St5ps) soğuk çekme ile yapılır - sınıf B-1, BP-1 (BP400, BP600), VRP-1 sınıfı tel ayrıca orak şekilli bir profille veya karbon çelik sınıflarından 65 ... 85 sınıf VP-BP-P (B1200, BP 1200, B1300, BP 1300, B1400, BP 1400, B1500, BP 1500). Donatı teli sınıfının son tanımdaki sayısal endeksleri, MPa'daki telin şartlı akma dayanımının 0.95'lik bir güven derecesi ile garanti edilen değerine karşılık gelir. Tel sembolünün bir örneği: 5Вр1400 - tel çapı 5 mm, yüzeyi oluklu, koşullu akma dayanımı 1400 MPa'dan az değil. Şu anda, yerli donanım endüstrisi, gevşetme kapasitesi 5 mm ve 4 ... 6 mm sınıf BP600 çaplı düşük karbonlu tel ile stabilize edilmiş düz yüksek mukavemetli tel üretimine hakim olmuştur. yüksek mukavemetli tel normalleştirilmiş bir doğruluk değeri ile yapılır ve doğrultmaya tabi değildir. Tabanı en az 1,3 m uzunluğunda bir serbest döşeme bulunan bir düzlem üzerinde 1 m'lik bir tabanı ve 9 cm'den daha yüksek olmayan bir bölümü oluşturması durumunda, bir tel doğrusal olarak kabul edilir. Tablo. 3. Yüksek mukavemetli tel ve takviye halatlarının mekanik özellikleri için yasal gereklilikler

Notlar: 1-5 1 ve 2.5 1, 5 mm çapında stabilize bir teli belirtir. 2 - - voltajın gevşetme değeri, ilk voltaj değerinin =% 0,7'lik bir voltajda 1000 saatlik maruz kalmadan sonra verilir. Takviye halatları yüksek mukavemetli soğuk çekilmiş telden yapılmıştır. Telin bir halattaki mukavemet özelliklerinin daha iyi kullanılması için, yerleştirme basamağı, maksimum olarak alınır, bu da ipin bükülmemesini garanti eder - genellikle ipin 10-16 çapları arasında. K7 halatları (aynı çaptaki 7 telden: 3,4,5 veya 6 mm'den itibaren) ve K19 (6 mm çapında 9 telden ve 3 mm çapında 9 telden) yapılır, ayrıca birkaç halat bükülebilir: K2 × 7 - 2 yedi telli halatlar bükülür K3 × 7, K3 × 19. Yüksek mukavemetli tel ve takviye halatlarının mekanik özellikleri için yasal gereklilikler Tablo'da verilmiştir. Stresli çalışma donatı olarak A-III, At-III, At-IVC ve tel BP-I sınıflarının sıcak çubuk çubukları kullanılmaktadır. Belki de, A-II takviyesinin kullanılması, eğer daha yüksek sınıfların takviyesinin kuvvet özellikleri, aşırı deformasyon veya çatlak açılmasından dolayı tam olarak kullanılmazsa. Prefabrik elemanların montaj menteşeleri için, 10GT sınıfı Ac-II sınıfı sıcak haddelenmiş çelik ve VSt3sp2, VSt3ps2 markaları A-I kullanılmalıdır. Betonarme yapıların montajı eksi 40 0 below altındaki sıcaklıklarda meydana gelirse, artan soğuk kırılganlığı nedeniyle yarı durgun çelik kullanımına izin verilmez. Haddelenmiş karbon çeliği gömülü parçalar ve bağlantı plakaları için kullanılır. Uzunluğu 12 metreye kadar olan yapıların ön takviyesinde, A-IV, AV, A-VI sınıflarında, A-IIIc egzoz ile sertleştirilmiş, ve termo-mekanik olarak sertleştirilmiş sınıflarında At-IIIC, At-IVC, At-IVK, At-V kullanılan çelik çubukların kullanılması önerilir. , At-VI, At-VII. 12 m'den uzun elemanlar ve betonarme yapılar için, yüksek mukavemetli tel ve takviye halatları kullanılması tavsiye edilir. Uzun yapılar için, çubuk kaynaklı bağlantı parçalarının, alın kaynaklı, sınıf А-V ve А-VI kullanımına izin verilir. Kaynak yapılamayan donatı (А-IV, işaret 80, ve ayrıca At-IVК, At-V, At-VI, At-VII sınıfları) yalnızca kaynaklı bağlantılar olmadan uzunluk ölçümü için kullanılabilir. Vida profilli çubuk bağlantı parçaları, geçici ve kalıcı ankrajların da düzenlendiği dişli bağlantılara vidalanarak birleştirilir. Düşük negatif sıcaklıklarda çalışması amaçlanan betonarme yapılarda, soğuk kırılganlığa eğilimli çeliklerin kullanılmasına izin verilmez: eksi 30 0 C'nin altındaki çalışma sıcaklığında, VSt5ps2 marka A-II çelik ve 80 brand marka A-IV sınıfının ve eksi altındaki sıcaklıklarda kullanılamaz 40 0 С ayrıca 35GS çelik A-III marka çelik kullanmak yasaktır. Kaynaklı kafes ve çerçevelerin imalatı için 3-5 mm çapında soğuk çekilmiş Bp-I sınıfı tel ve A-I, A-II, A-III, A-IV sınıflarının sıcak haddelenmiş çeliği 6 ila 40 mm çapında kullanılır. Kullanılan donatı çeliği aşağıdaki gereksinimleri karşılamalıdır: - hem kısa hem de uzun süreli yükler altında garantili mekanik özelliklere sahip olması, dinamik, titreşimli, değişken yüklere maruz kaldığında güç özelliklerini ve sünekliği korumak, - kesitin sabit geometrik boyutlarını, profil uzunluğunu sağlamak, - her türlü kaynak tarafından iyi kaynaklanmış, - Betona iyi yapışma özelliğine sahip olmak - Temiz bir yüzeye sahip olmak, nakliye, depolama, depolama sırasında çeliğin kirlenmesini ve rutubetinin önlenmesi için gerekli önlemler alınmalıdır. Gerekirse, çelik takviyenin yüzeyi mekanik yollarla temizlenmeli, - yüksek mukavemetli çelik tel ve halatlar geniş çaplı rulolar halinde sağlanmalıdır, böylece gevşetme fitingleri düz olur, bu çeliğin mekanik olarak düzenlenmesine izin verilmez, - takviye çeliği korozyona dayanıklı olmalı ve yoğun bir beton katmanının gerekli kalınlığı ile dış etkenlerden korunmalıdır. Çeliğin korozyon direnci, karbon içeriğinin azalması ve alaşım katkı maddelerinin eklenmesiyle artar. Termomekanik olarak sertleştirilmiş çelik, korozyon çatlamasına meyillidir, bu nedenle agresif koşullarda kullanılan yapılarda kullanılamaz. Gerilimsiz donatı alımı . Monolitik betonarme yapılarda donatı kalitesi ve yeri gerekli dayanım ve deformasyon özellikleri ile belirlenir. Betonarme yapılar, ayrı düz veya bükülmüş çubuklar, ağlar, düz veya uzamsal çerçevelerin yanı sıra, dağılmış bir elyafın beton karışımına eklenmesiyle güçlendirilir. Donatı, beton kütlesinde veya beton konturu dışında tasarım konumunda tam olarak bulunmalı ve ardından çimento kumu harcı ile kaplanmalıdır. Çelik donatı derzleri genellikle elektrik kaynağı kullanılarak veya bağlama teli ile bükülerek yapılır. Donatı işlerinin bileşimi, imalatta, ön montajda, kalıba montajı ve donatı montajını içerir. Temel donatı hacmi uzman işletmelerde merkezi olarak üretilmektedir, donatı üretiminin bir inşaat sahasında mobil donatı istasyonlarında yapılması tavsiye edilir. Armatür imalatı şunları içerir: takviye çeliğinin taşınması, kabulü ve saklanması, bobinlerde tedarik edilen armatürün düzleştirilmesi, temizlenmesi ve kesilmesi (düzleştirmeye tabi olmayan yüksek mukavemetli tel ve halatlar hariç), gerekirse demirleme, kesme ve bükme çubukları, kaynak ağları ve çerçeveler - Esnek ızgaralar ve çerçeveler, mekansal çerçevelerin montajı ve bir keresteye taşınması. Alın derzleri, kaplinleri soğuk halde (ve yüksek dayanımlı çelikler - 900 ... 1200 0 C sıcaklıkta) sıkarak veya kaynak yaparak gerçekleştirilir: temas formları, envanter formlarında bir akı tabakası altında yarı otomatik ark, ark elektrotu veya çoklu elektrot kaynağı. Çubukların çapı 25 mm'den fazla olduğunda, ark kaynağı ile kapatılır. Dikey montaj ve kaynak için iletkenler üzerinde mekansal çerçeveler yapılmıştır. Bükülmüş ızgaraların mekansal çerçevelerinin oluşumu daha az emek, metal ve elektrik gerektirir, yüksek güvenilirlik ve hassas üretim sağlar. Kalıpları kontrol ettikten sonra donatıyı monte edin, montajı özel birimlerdir. Koruyucu bir beton katmanının cihazı için, bir metal beton plastik şerit takın. Güvenilir bağlantı için prekast monolitik betonarme yapıların takviyesinde, prekast ve monolitik parçaların takviyesi meseleler arasında bağlanır. Elyaf betonun elde edilmesinde dağınık takviye kullanımı, mukavemet, çatlama direnci, darbe dayanımı, don direnci, aşınma direnci, su direncinin arttırılmasını sağlar. Monolitik betonarme yapılarla çalışırken, kalıbın yapışması ile ilgilenmek gerekir, bunun değeri birkaç kgf / cm2'ye ulaşabilir. Birleştirme sadece betonarme yapıların sökülmesini zorlaştırmakla kalmaz, aynı zamanda beton yüzey kalitesinin bozulmasına ve kalıp panellerinin erken aşınmasına yol açar. Betonun kalıba yapışması, aşağıdaki faktörlerin etkisinden kaynaklanmaktadır:

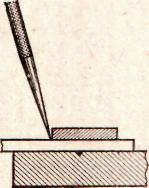

Döşeme süresi boyunca beton plastik haldedir ve yapışmanın ortaya çıkması nedeniyle (betonun kalıba yapışması) bir yapışkandır (yapışkan). Sıkıştırma sürecinde, betonun plastikliği artar, kalıp yüzeyine yaklaşır ve beton ile kalıp panelleri arasındaki temasın sürekliliği artar. Yapışma, şekillendirme kalıbı yüzeyinin yapıldığı malzemeden de etkilenir: beton, ahşap ve çelik yüzeylere plastikten daha güçlü bir şekilde yapışır, çünkü bunlar daha az ıslanabilir. Özel işlem yapılmadan, kontrplak, ahşap, çelik, cam elyafı yeterince ıslanır ve bu da yeterince büyük bir beton adezyonu oluşturur. Ve getinaks ve textolite hafifçe ıslanır (hidrofobik), bu nedenle beton onlara hafif yapışmaz. Oluşturan yüzeyi işlerken ve üzerine bir yağ filmi uygularken, ıslanabilirliği önemli ölçüde azalır (su geçirmez), bu da yapışmayı önemli ölçüde azaltır. Büzülme yapışmayı ve yapışmayı azaltır: betonun popo katmanlarında büzülme arttıkça, temas bölgesinde büzülme çatlaklarının ortaya çıkması, yapışmayı zayıflatır. Temas çiftindeki uyum “kalıp ve beton” beton derzlerinin gerilme dayanımıdır. Monolitik bir beton yapıyı sökerken çıkarılabilir kalıbın ayrılması için üç seçenek bulunmaktadır:

Ayırımın birinci (yapışkan) versiyonunda, kalıp kolayca çıkarılır, yüzeyi temiz kalır ve betonun yüzeyi iyi kalitededir. Bu nedenle, yapışma boşluğunu sağlamak önemlidir. Bu, aşağıdaki yöntemlerle gerçekleştirilir:

Kalıp yağlama gereksinimleri:

Yağlayıcı Türleri

Farklı kalıp yağları kullanırken beton yüzey Kompozisyona bağlı olarak, kalıp yağlayıcısının çalışma prensibi ve çalışma özellikleri dört gruba ayrılabilir:

Sulu süspansiyonlarbetona atıl olan tozlu maddelerden alınır. Bunlar basit ve ucuzdur, ancak betonun kalıba yapışmasını önlemede her zaman etkili değildir. Çalışma prensibi, süspansiyonun buharlaşması gerçeğine dayanır ve kalıbın şekillendirme yüzeyi üzerinde betonun güverteye yapışmasını önleyen ince bir koruyucu film oluşturulur. Sulu süspansiyonun en yaygın kullanılan çeşidi kireç-alçı süspansiyonudur. Hazırlanması için, yarı-su alçı taşı (0.6-0.9 ağ. H), kireç macunu (ağ / 0.4-0.6 H), sülfit alkol damlası (0.8-1.2 ağ. h) ve su (ağırlıkça% 4-6). Vibrokompresyon süspansiyonu yağlayıcılar beton ile yıkandığında ve beton yüzeyini kirlettiğinde. Bu nedenle, monolitik yapılarda oldukça nadir kullanılırlar. Su geçirmez yağlayıcılarminsoalny yağları, emulsol EX veya yağ asidi tuzları (başka bir deyişle sabun bazında) bazında yapılır. Desteğin işlenmesinde, hidrofobik yağ, oluşturucu yüzeyi üzerinde yönlendirilmiş bir molekül katmanından ince bir su itici (hidrofobik) film oluşturur. Su itici yağlayıcılar monolitik yapılarda yaygındır, ancak bir takım dezavantajları vardır: yüksek maliyet, beton yüzeyinin kirlenmesi, yangın tehlikesi. Beton geciktiricilerÜçüncü yağlayıcı grubu. Beton ayarını yavaşlatmak için, tanen, melas vb. Bu yağlama maddelerinin bileşimine dahil edilir, dezavantajı, ayarın yavaşladığı beton tabakasının kalınlığının düzenlenmesi zor olmasıdır. Kombine Yağlar - Ters EmülsiyonlarMonolitik yapının ortaya çıkan beton yüzeyinin kalitesini arttırmanın ve çıkarılabilir inşaat kalıbının faydalı ömrünü (ciro) arttırmanın en etkili yolu. Bu yağlayıcılar ters emülsiyon formunda hazırlanır. Su iticilere ve geciktiricilerin ayarlanmasına ek olarak, bunların bir kısmına plastikleştiriciler de ilave edilir, örneğin, mylonaf, sülfit-maya bard (RDB), vb. Plastikleştiriciler, titreşimli sıkıştırmada, popo katmanlardaki betonu plastikleştirerek yüzey porozitesini önemli ölçüde azaltır. Emülsiyon yağlayıcıları sabittir. 7-10 gün içinde tabakalaşmazlar. Bunları kullanırken, betonun kalıba yapışması tamamen ortadan kalkar. Ayrıca güverte yüzeyinde de iyi dururlar ve betonu kirletmezler. Kalıp yağlayıcıların bileşimiKalıbın yağlanması için emülsiyonlar genellikle (örneğin su sabunu-kerosen; su yağı) ve süspansiyonlar (kil yağı; su-tebeşir; çimento yağı-su gibi) kullanılır. Kompozisyonlar tamirhanelerde hazırlanır veya bitmiş formda beton ürünleri fabrikalarından, bina yapım fabrikalarından vb. Elde edilir. Yeraltı betonarme yapıların yapımında kullanılan blendaj kalıbı yapımı için, bitümlü-kerosen yağlayıcılar evrenseldir. Düşük dereceli bitümü gazyağı içinde eriterek üretilirler. Bu yağlayıcılar hem metal hem de ahşap ve plastik deste için uygundur. Ayrıca tahta döşemeler için, petrolatum-solar, petrolatum-kerosen, parafin-solar gres kullanılması tavsiye edilir.

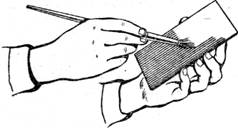

Kalıplara yağlayıcı uygulamak için prosedür: Kalıp yağ tüketimiTüketim, güverte yüzeyine uygulama yöntemine, dış hava sıcaklığına, yağlama maddesinin kıvamına, kalıbın montajı ile betonun döşenmesi arasındaki sürelere bağlıdır. Yaklaşık tüketim:

Yapışma (yapışma) ve betonun büzülmesi, yüzeyin pürüzlülüğü ve gözenekliliği, betonun kalıpla yapışma kuvvetini etkiler. Betonun kalıba yapışma kuvvetiyle, kalıp sökme çalışmaları daha karmaşık hale gelir, işin emek yoğunluğu artar, beton yüzeylerin kalitesi bozulur ve kalıp kalkanları erken yıpranır. Beton, kalıbın ahşap ve çelik yüzeylerine, plastikten çok daha kuvvetli yapışır. Bu malzemenin özelliklerinden kaynaklanmaktadır. Ahşap, kontrplak, çelik ve cam elyafı iyi ıslanır, bu nedenle betonun bunlara yapışması oldukça yüksektir, zayıf ıslanabilir maddelerle (örneğin, textolite, getinax, polipropilen) betonun yapışması birkaç kat daha düşüktür. Bazı kalıp malzemelerinin betona yapışmasının kuvveti (H) aşağıdaki gibidir: Bu nedenle, yüksek kaliteli yüzeyler elde etmek için, PCB, getinaks, polipropilen kaplı kaplama kullanmalı veya özel bileşiklerle işlem görmüş su geçirmez kontrplak kullanmalısınız. Yapışma düşük olduğunda, betonun yüzeyi kırılmaz ve kalıp kolayca ayrılır. Adezyon arttıkça, kalıbın bitişiğindeki beton tabakası çöker. Bu, yapının dayanım özelliklerini etkilemez, ancak yüzeylerin kalitesi önemli ölçüde azalır. Kalıp yüzeyine sulu süspansiyonlar, hidrofobik yağlayıcılar, birleşik yağlayıcılar, beton yağlayıcıları - geciktiriciler uygulanarak yapışma azaltılabilir. Sulu süspansiyonların ve su itici yağlama maddelerinin hareket prensibi, kalıp yüzeyinde betonun kalıp yapışmasını azaltan koruyucu bir film oluşturulması gerçeğine dayanır. Kombine yağlayıcılar, beton geciktiricilerin ve su itici emülsiyonların bir karışımıdır. Yağlama maddelerinin imalatında, sülfit-maya ozan (SDB), mylonaf eklerler. Bu tür kayganlaştırıcılar bitişik bölgenin betonunu yumuşatır ve çökmez. Yağlayıcılar - beton geciktiriciler - iyi bir yüzey dokusu elde etmek için kullanılır. Sıyırma sırasında, bu tabakaların mukavemeti betonun kütlesinden biraz daha düşüktür. Soyulmadan hemen sonra beton yapı, bir su akışıyla yıkanarak açığa çıkar. Böyle bir yıkamanın ardından, düzgün bir kaba agrega maruziyeti ile güzel bir yüzey elde edilir. Yağlayıcılar, kalıp panellerine tasarımdan önce pnömatik püskürtme ile tasarım konumunda kurulur. Bu uygulama yöntemi, uygulanan katmanın homojenliğini ve sabit kalınlığını garanti etmekte ve aynı zamanda yağlama maddesi tüketimini azaltmaktadır. Pnömatik uygulama için püskürtücü veya olta püskürtücü uygulayın. Daha büyük viskoz yağlar rulo veya fırça ile uygulanır. Resim ve tablo içeren bir kitap indirin - 10. İNŞAAT TEKNOLOJİSİNİN İHLAL EDİLMESİ İLE YAPILAN MONOLİTİK TAKVİYELİ BETON İNŞAATLARININ HEDEFLERİMonolitik betonarme yapılarda kusur oluşumuna yol açan iş teknolojisinin ana ihlalleri aşağıdakileri içerir: Yeterince sert olmayan kalıbın imalatı, beton karışımının döşenmesi sırasında önemli deformasyonlar aldığında, betonarme elemanların şeklindeki büyük değişikliklerin ortaya çıkmasına neden olur. Bu durumda, elemanlar kuvvetli kemerli yapıların görüntüsünü alırken, dikey yüzeyler dışbükeylik kazanırlar. Kalıbın deformasyonu, takviye kafeslerinin ve ızgaraların yer değiştirmesine ve deformasyonuna ve elemanların taşıma kapasitesindeki değişikliklere yol açabilir. Yapının kendi ağırlığının arttığına dikkat edilmelidir. Tablo 10.1. Betonun donma anında kazanması gereken asgari (kritik) dayanım minimumdur (yalnızca kitabın tam sürümünü Word doc formatında indirirken kullanılabilir) Betondan önce tüm buz ve kar kalıptan çıkarılmadıysa, o zaman lavabo ve oyuklar betonda ortaya çıkar. Bir örnek, permafrost koşullarında bir kazan dairesi yapımıdır. Şek. 10.1. Kazan dairesi monolitik taban plakasının durum şeması (a - beton dökümü sırasında; b - kalıpta eriyen buz eridikten sonra): 1 - monolitik levha; 2 - kalıpta kalan buz; 3 - kazık takviyesi; 4 - yığın (yalnızca kitabın tam sürümünü Word belgesi biçiminde indirirken kullanılabilir) Projenin betonun gücü ve yapıların sağlamlaştırılması ile tutarsızlığı, ayrıca inşaat demiri çıkışlarının kalitesiz kaynağı ve çubukların kesişmesi, monastitik yapıların ve prefabrik beton elemanlardaki benzer kusurların gücünü, çatlak direncini ve sertliğini etkiler. Betonun kalıba yapışma miktarı birkaç kgf / cm2'ye ulaşır. Bu, yıkımı zorlaştırır, beton yüzeylerin kalitesini düşürür ve kalıp panellerinin erken yıpranmasına yol açar. Betonun yapışması ve yapışması, büzülmesi, kalıbının şekillendirici yüzeyinin pürüzlülüğü ve gözenekliliği, betonun kalıbın yapışmasını etkiler. Yapışma (yapışma) altında, birbirine benzemeyen veya birbirine bitişik iki gövdenin yüzeyleri arasındaki moleküler kuvvetlerden kaynaklanan bağı anlayın. Betonun kalıpla teması sırasında yapışmanın tezahürü için uygun koşullar yaratılır. Bu durumda beton olan yapıştırıcı (yapıştırıcı), döşeme sırasında sünek bir durumdadır. Ek olarak, betonun vibrokompresyon sürecinde, betonun kalıp yüzeyine yaklaştığı ve bunun arasındaki temasın sürekliliğinin arttığı plastikliği daha da artar. Beton, kalıbın zayıf ıslanabilirliğinden dolayı kalıpların ahşap ve çelik yüzeylerine plastikten daha güçlü yapışır. Sekmesinde. 1-3, betonun bazı kalıp malzemeleriyle normal yapışma değerlerini gösterir. Kalıp çekme kuvveti, kgf, formül ile belirlenir

σ n - normal yapışma, kgf / cm2; F y - ayrık blendajın alanı (panel), m2; K s - levhaların (panellerin) sertliğini dikkate alan katsayısı. Farklı kalıp tipleri için K değerleri: küçük blendaj - 0,15, ahşap - 0,35, çelik - 0,40, büyük panel (küçük kalkan paneli) - 0,25, büyük panel - 0,30, ters çevrilebilir - 0 , 45, blok formları için - 0.55. Ahşap, kontrplak, işlem görmemiş çelik ve cam elyafı iyi ıslanır ve bunlara betonun yapışması oldukça büyüktür, beton hafifçe ıslatılmış (hidrofobik) getinax ve textolite ile hafifçe ıslatılır. Islatma açısı, işlenmemiş çelikten daha fazla işlenmemiş. Bununla birlikte, betonun toprak çeliğine yapışması bir miktar azalır. Bu, beton ve iyi işlenmiş yüzeylerin sınırında temas sürekliliğinin daha yüksek olması ile açıklanmaktadır. Bir yağ filminin yüzeyine uygulandığında, yapışmayı büyük ölçüde azaltan, su iticidir (Şekil 1-1, b). Büzülme, yapışmayı ve dolayısıyla yapışmayı olumsuz yönde etkiler. Eklem beton katmanlarındaki büzülme miktarı arttıkça, temas bölgesinde büzülme çatlaklarının ortaya çıkması, yapışmayı zayıflatır. Temas kalıbı çiftinde - betonda uyum altında, beton derzlerinin gerilme dayanımını anlamalısınız. Kalıbın yüzey pürüzlülüğü betona yapışmasını arttırır. Bunun nedeni, pürüzlü yüzeyin pürüzsüz olana göre daha büyük bir gerçek temas alanına sahip olmasıdır. Çok gözenekli kalıp malzemesi aynı zamanda yapışmayı da arttırır, çünkü gözeneklere nüfuz eden çimento harcı, vibre edildiğinde güvenilir bir bağlantı noktası oluşturur. Kalıp çıkarırken ayırma için üç seçenek olabilir. İlk uygulamada, yapışma çok küçüktür ve yapışma oldukça büyüktür. Bu durumda, kalıp tam temas yüzeyinde patlar, ikinci seçenek yapışmadan daha fazla yapışmadır. Bu durumda, kalıp yapışkan malzemede (beton) ortaya çıkar. Üçüncü seçenek - değerlerinde yapışma ve uyum, yaklaşık olarak aynıdır. Kalıp, kısmen betonun kalıpla temas düzlemi boyunca, kısmen betonun kendisi boyunca (karma veya birleşik ayırma) dışarı çıkar. Yapışkan yırtılmasıyla kalıp kolayca çıkarılır, yüzeyi temiz kalır ve betonun yüzeyi iyi kalitededir. Sonuç olarak, yapışkan ayrılmasının sağlanması için çaba göstermek gerekir. Bunun için, kalıbın biçimlendirici yüzeyleri pürüzsüz, zayıf ıslanabilir malzemelerden yapılır veya yağlayıcılar ve bunlara özel yapışma önleyici kaplamalar uygulanır.

Betona etkisiz olan toz halindeki maddelerin sulu süspansiyonları basit ve ucuzdur, ancak betonun kalıplara yapışmasını önlemek için her zaman etkili bir yöntem değildir. Çalışma prensibi, betonun dökülmeden önce süspansiyondan suyla buharlaşması sonucu, betonun yapışmasını önleyen kalıpların biçimlendirme yüzeyinde ince bir koruyucu film oluşmasına dayanmaktadır. Yarı suda yaşayan jips (ağırlıkça 0.6-0.9 H), kireç hamur (ağırlıkça 0.4-0.6 H), Sülfit alkollü damlamadan hazırlanan kireç-alçı bulamacı (Ağırlık olarak 0.8-1.2 kısım) ve su (ağırlık olarak 4-6 kısım). Süspansiyon yağları, vibroplaka esnasında beton karışımı tarafından silinir ve bunun sonucunda nadiren kullanılırlar ve beton yüzeyleri kirletir. Mineral yağlar, emulsol EX veya yağ asitlerinin (sabunlar) bazlı en yaygın hidrofobik yağlayıcılar. Kalıp yüzeyine uygulandıktan sonra, kalıp malzemesinin betona yapışmasını bozan birkaç yönlendirilmiş molekülden (Şekil 1-1, b) bir hidrofobik film oluşturulur. Bu tür kayganlaştırıcıların dezavantajları beton yüzeyinin kirlenmesi, yüksek maliyet ve yangın tehlikesidir. Üçüncü yağlayıcı grubunda, betonun özellikleri ince uç kat tabakalarında yavaş yavaş ayarlamak için kullanılır. Ayarı yavaşlatmak için, melas, tanen vs. yağlayıcıların bileşimine dahil edilir. Bu yağlayıcıların dezavantajı, yavaşlayan beton tabakanın kalınlığını kontrol etmenin zorluğudur "* Nöbet. İnce kütleli katmanlardaki betonun yavaş ayarlanmasıyla birlikte şekillendirme yüzeylerinin özelliklerini kullanan en etkili birleşik yağlayıcılar. Bu tür kayganlaştırıcılar ters emülsiyonlar şeklinde hazırlanır. Su iticilere ve geciktiricilere ek olarak, bazılarına plastikleştirici maddeler de eklenir: sülfit-maya ozanları (SDB), naylonaflar veya TsNIPS katkı maddesi. Plastik sıkıştırma sırasındaki bu malzemeler, betonu kıç katmanlarında plastikleştirmekte ve yüzey gözenekliliğini azaltmaktadır. Ters emülsiyon tipindeki bazı kombinasyon yağlama maddelerinin bileşimi ve kullanım şartları Tabloda gösterilmektedir. 1-4.

ESO-GISI yağlayıcıları, bileşenlerin mekanik karıştırılmasının ultrasonik ile birleştirildiği ultrasonik hidrodinamik karıştırıcılarda (Şekil 1-2) hazırlanır. Bu amaçla, parçalar karıştırıcı tankına dökülür ve karıştırıcı açılır. Ultrasonik karışım tesisatı sirkülasyon pompası, emme ve basınçlı boru hatları, bir bağlantı kutusu ve üç ultrasonik hidrodinamik vibratörden oluşur - rezonant takozlar ile ultrasonik ıslık. Pompa tarafından 3.5-5 kgf / cm2'lik bir aşırı basınç altında sağlanan sıvı, vibratör memesinden yüksek hızda geçmektedir ve kama şeklindeki plakaya çarpmaktadır. Bu durumda, plaka 25-30 kHz frekansta titremeye başlar. Sonuç olarak, yoğun ultrasonik karışım bölgeleri, bileşenlerin eşzamanlı olarak en küçük damlacıklara bölünmesiyle sıvı içinde oluşturulur. Karışım süresi 3-5 dakika Emülsiyon yağlayıcıları sabittir, 7-10 gün içinde tabakalanmaz. Uygulamaları betonun kalıba yapışmasını tamamen ortadan kaldırır; biçimlendirme yüzeyinde iyi dururlar ve 6 tonu kirletmezler. Bu kayganlaştırıcıların kalıp üzerine fırçalarla, rulolarla ve püskürtme çubukları yardımıyla tatbik edilmesi mümkündür. Çok sayıda kalkan ile yağlamalarında özel bir cihaz kullanılmalıdır (Şek. 1-3). Etkili yağlama maddelerinin kullanılması, bazı faktörlerin kalıbı üzerindeki zararlı etkileri azaltır. Bazı durumlarda, yağlayıcı kullanımı mümkün değildir. Bu nedenle, kayar veya form katlama kalıplarında betonlanırken, bu yağlama maddelerinin betona nüfuz etmesi ve kalitesinin düşmesi nedeniyle kullanılması yasaktır. C) üzerindeki yapışma önleyici koruyucu kaplamalar daha etkilidir. Levhaların şekillendirme yüzeylerine imalatları sırasında uygulanırlar ve tekrar uygulama ve tamir etmeden 20-35 çevrime dayanırlar. Bu tür kaplamalar, betonun bir forma yapışmasını tamamen ortadan kaldırır, yüzeyinin kalitesini iyileştirir ve ayrıca ahşap kalıbı ıslanmaya ve bükülmeye ve metal kalıbı korozyondan korur. Metal paneller için, emaye SE-3'ün epoksi reçinesi (ağırlıkça 4-7 H.), Metil polisiloksan yağı (ağırlıkça 1-2), Kurşun glüten (ağırlıkça 2-4 H) içeren bir yapışma önleyici kaplama olarak önerilmektedir. .) ve polietilen poliamin (ağırlıkça% 0.4-0.7). Bu bileşenlerden gelen kremsi macun, fırça veya spatula ile iyice temizlenmiş ve yağdan arındırılmış bir metal yüzeye uygulanır. Kaplama 80-140 ° C'de 2.5-3.5 saat sertleşir, bu kaplamanın cirosu tamirat olmadan 50 devire ulaşır. Havacılık ve Kereste Endüstrisi Merkez Bilimsel Araştırma Enstitüsü'nün tahta ve kontrplak kalıpları için fenol-formaldehit bazlı bir kaplama geliştirildi. Levhaların yüzeyine 3 kgf / cm2'ye kadar bir basınçta ve + 80 ° C sıcaklıkta preslenir. Bu kaplama betonun kalıba yapışmasını tamamen ortadan kaldırır ve onarım olmadan 35 döngüye dayanabilir. Nispeten yüksek maliyete rağmen (0.8-1.2 ruble / m2), yapışmayı önleyici koruyucu kaplamalar, tekrarlanan ciroları nedeniyle yağlayıcılardan daha kârlıdır. Güverteleri getinaklardan, düz fiberglastan veya tekstitten yapılmış ve çerçevenin metal köşelerden yapılmış kalkanları kullanmanız önerilir. Bu kalıp aşınmaya dayanıklı, kolay çıkarılabilir ve kaliteli beton yüzeyler sağlar. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

yeni

- Perçin nasıl perçinlenir - farklı malzemeler için otomatik ve manuel yöntemler Ne perçin çeliği sacları

- Düzlemsel işaretlemenin atanması

- Beton, duvar kağıdı, sıva teknolojisi - plastik, cam elyaf veya metal için takviye edici ağ kullanılmalıdır

- Şerit ve tabaka malzemesini düzenle

- "Düzenleme, bükme" dersini aç

- Merdiven ve platformların montajı: genel bilgiler

- Dairede su temini boruların tamiri Çelik boruların tamiri

- İşaretleme tanımı Düzlemsel işaretleme. İşaretleme türleri Kendi kendine test için sorular

- Boru bükme makineleri Çeşitli boru bükme makineleri çeşitleri

- Dosyalama sırasında güvenlik