Sections du site

Choix des éditeurs:

- Pourquoi à la maison peut-il être nécessaire de mesurer la résistance à l'eau?

- Altération "Khrouchtchev" pièce kopeck dans presque trois roubles

- Papier peint à faire soi-même

- Options d'installation pour cloisons sèches dans la salle de bain

- Décision du tribunal de recouvrer auprès de la société de gestion le montant des dommages causés pour le golfe de l'appartement

- Salon et chambre d'enfants dans une seule pièce: options pour les cloisons

- Classement des meilleurs canapés rembourrés: commentaires des internautes

- Joints de dilatation dans les bâtiments

- Shaber - quel est-il et son but

- Affûtage des scieries: travail manuel à l'aide de meules et d'une rectifieuse

La publicité

| Tours spécialisés - conception de processus. GK TechnoSpetsSnab: vente d'équipements industriels et de construction Vidéo: informations générales sur les machines à couper le métal |

|

Des machines spéciales sont créées pour traiter certaines pièces ou même pour effectuer seulement certaines opérations et sont principalement utilisées en production de masse et à grande échelle. Lors de la conception d'une machine spéciale, il est nécessaire: a) réduire au minimum le temps technologique principal, obtenu en utilisant les conceptions d'outils de coupe les plus avantageuses, les conditions de coupe optimales, le traitement à outils multiples; b) réduire au minimum le temps auxiliaire - grâce à une automatisation complète du contrôle de la machine; c) réduisez au minimum le temps consacré à la mise au point, grâce à l'utilisation d'outils interchangeables à changement rapide et à l'automatisation de la mise au point. Le réglage et le réglage des piles spéciales sont effectués à l'aide d'engrenages interchangeables, de cames interchangeables ou de copieurs, ce qui simplifie la conception de l'entraînement par rapport à une machine universelle. Les machines spéciales sont fabriquées en un seul exemplaire ou en petites séries. Ainsi, le concepteur, appliqué à la production simple ou à petite échelle, peut utiliser plus largement les structures soudées au lieu de celles moulées, le traitement des pièces de machine par marquage, etc. Etant donné que des machines spéciales sont utilisées pour traiter des pièces spécifiques, nous devons nous efforcer de les rendre réutilisables en utilisant les composants de machines déjà maîtrisées dans leur conception. Les machines spécialisées occupent une position intermédiaire entre les machines universelles et les machines spéciales. Ces machines peuvent être rechargées à l’aide d’appareils et de montages interchangeables en un laps de temps relativement court pour traiter une autre partie du même nom, mais de tailles différentes. ils peuvent également être attribués à des machines universelles de conception simplifiée. Lors de la conception d'une machine spécialisée, il est nécessaire de prendre en compte les caractéristiques de conception des machines universelles et spéciales. Les machines spécialisées doivent être créées sur la base de séries normales de machines à usage général avec une unification maximale des composants principaux et des détails. Au cours des dernières années, les exigences de précision et de qualité sur les composants de la plupart des machines et appareils modernes ont fortement augmenté. Ces exigences élevées ne peuvent être satisfaites que lors de la fabrication de pièces sur des machines de précision de haute qualité. L’amélioration de la précision des machines-outils est obtenue en améliorant la conception des éléments individuels et des nœuds, en augmentant la rigidité et la résistance aux vibrations, en réduisant la déformation thermique, en améliorant la précision des pièces de fabrication et la qualité de l’assemblage des machines. Pour augmenter la rigidité des machines devrait: a) créer des structures de châssis fermés de machines; b) appliquer des lits solides en fonte ayant la forme d'une boîte avec des cloisons intérieures et des nervures diagonales; c) réduire le nombre de joints et améliorer la qualité de leur traitement; d) concevoir correctement les nœuds en termes de répartition rationnelle des charges dans les machines; e) appliquer une précharge (précharge) dans les contraintes et les paliers (en particulier les paliers de broche); e) appliquer les glissières avec précharge: g) augmenter le diamètre de la broche, réduire la longueur de sa console; h) appliquer des paires de vis à bille et à vis hydrostatiques dans l'entraînement d'alimentation; i) réduire le nombre de liens dans les chaînes cinématiques; j) augmenter la rigidité de la fixation des outils; k) appliquer des nœuds mobiles zakreilenpe fiables dans le processus de traitement. Pour augmenter la résistance aux vibrations des machines, il faut: a) améliorer leurs caractéristiques statiques et dynamiques; b) rendre l'imperméabilisation des machines dans le but de minimiser l'influence des perturbations externes transmises par la base; c) appliquer divers dispositifs d'amortissement; d) éliminer les sources de vibrations de la machine - moteurs électriques; pompes pour systèmes hydrauliques, systèmes de lubrification et de refroidissement, etc. d) appliquer un entraînement électrique réglable pour réduire le nombre d'engrenages pouvant être une source de perturbation; particulièrement bon résultat! donne un entraînement à thyristor ayant un niveau de bruit faible; e) utiliser un lecteur divisé; g) utiliser des roulements de haute précision dans les roulements de la broche; h) utiliser des roues hélicoïdales au lieu d'engrenages à denture droite; i) améliorer la précision de la fabrication des engrenages et des poulies des transmissions par courroies; utiliser des courroies sans fin de haute qualité dans les transmissions par courroie; j) choisir des modes de traitement rationnels et la géométrie de l'outil; l) équilibrer les parties en rotation rapide de la machine et du moteur électrique; m) augmenter la précision des pièces de fabrication et la qualité de l'assemblage des machines, etc. Pour réduire la déformation thermique des machines, les mesures suivantes sont prises: a) créer des structures thermosymétriques des composants de la machine; b) appliquer des conceptions qui compensent les déformations dues à la température; c) éliminer les sources de chaleur du troupeau (équipement électrique, réservoirs du système hydraulique, émulsions et lubrifiants); d) appliquer un refroidissement intensif des lecteurs intégrés; d) réduire la perte de fragmentation dans les lecteurs; e) sélectionner des matériaux pour des contraintes avec des coefficients de dilatation linéaires similaires ou identiques, et appliquer également des matériaux avec de faibles coefficients de dilatation linéaires; g) placez l'entraînement hydraulique de l'entraînement de la table (ou d'une autre unité) à côté de la machine et non sous la table; h) dispositifs de refroidissement de l'huile hydraulique; i) redresser artificiellement la plage de température de la cheminée en chauffant ou en refroidissant ses pièces, etc. La précision et la qualité de la machine sont en outre fournies: a) le choix de la disposition rationnelle de la machine; b) le bon choix de matériaux et de traitement thermique pour les parties critiques de la cheminée; c) l'utilisation de guides de roulement et de guides hydrostatiques; d) l'utilisation de chaînes d'engrenages et d'autres noeuds d'engrenages avec un dispositif de sélection d'espaces vides; e) l'utilisation de dispositifs de protection contre les parasites; c) l'utilisation de dispositifs de purification fine du fluide de refroidissement afin d'augmenter la pureté du traitement; g) l'utilisation de dispositifs d'aspiration pour éliminer la poussière de la zone de broyage et du cercle de dressage; h) l'utilisation de mécanismes pour compenser l'usure du cercle; i) l'utilisation de dispositifs d'indication numérique de la taille; j) l'utilisation du contrôle automatique des dimensions des pièces pendant le traitement avec ajustement automatique de la taille; k) vieillissement de haute qualité des pièces de base de la machine; m) durcissement et meulage des guides; m) l'utilisation de méthodes plus avancées de guides de raclage minces; n) augmenter la culture générale de la production. La précision et la rugosité des surfaces usinées sur les machines-outils de précision dépendent en grande partie de la précision des roulements de la broche. Des paliers lisses à roulements multiples sont utilisés dans les ensembles de broche de machines-outils de précision

Fig. 90. Méthodes d'adaptation de la précharge (les lignes pointillées représentent les roulements à billes à contact oblique) cales d’huile (voir figures 77 et 78), paliers hydro et aérostatiques et roulements spéciaux.

Il s’agit d’une machine technologique conçue pour traiter des matériaux par découpage. Le but de la machine est d’obtenir des pièces de forme et de taille données (avec la précision et la qualité requises de la surface usinée). Sur les machines, les pièces sont traitées non seulement en métal, mais également en d'autres matériaux. Par conséquent, le terme «machine à couper le métal» est conditionnel. En fonction du type de travail effectué, les machines à couper les métaux sont divisées en groupes, chacun étant divisé en types, réunis par des caractéristiques technologiques communes et des caractéristiques de conception. Les modèles série de machines se voient attribuer une désignation numérique ou alphanumérique. En règle générale, une désignation comprend trois à quatre chiffres et une à deux lettres. Le premier chiffre est le numéro du groupe auquel appartient la machine, le second est le numéro de type de la machine, les troisième et quatrième caractérisent l'un des paramètres principaux de la machine ou de la pièce à traiter (par exemple, hauteur du centre, diamètre de la barre, dimensions de la table, etc.). La lettre après le premier ou le deuxième chiffre indique que la machine a été mise à niveau, la lettre après les chiffres indique la modification (modification) du modèle de base de la machine. Si la lettre se trouve à la fin de la désignation du modèle, elle indique la classe de précision de la machine. Par le degré de polyvalence, les machines sont divisées en universelles, spécialisées et spéciales. Les machines universelles sont conçues pour traiter des pièces d'un large éventail de produits individuels et à petite échelle. Ces machines sont caractérisées par une large gamme de contrôle de vitesse et d'avance. Les machines universelles comprennent le tournage, le décolletage, le tournage-tournage, le perçage, le fraisage, le rabotage, etc. (les deux à commande manuelle et à commande numérique). Des machines spécialisées sont utilisées pour traiter des pièces du même nom, mais de tailles différentes. Celles-ci incluent des machines pour le traitement des tuyaux, des raccords, des vilebrequins, ainsi que pour le traitement des engrenages et des filets, le retournement, etc. Les machines spécialisées se caractérisent par un réajustement rapide des appareils et accessoires interchangeables. ils sont utilisés dans la production en série et à grande échelle. Des machines spéciales sont utilisées pour traiter des pièces de même nom et de même taille. ils sont utilisés dans la production à grande échelle et en masse. Dans la désignation des machines spécialisées et spéciales précédant le numéro de modèle, entrez l'index du fabricant d'une ou deux lettres. Par le degré de précision du traitement, les machines sont divisées en cinq classes: H - précision normale; la plupart des machines universelles appartiennent à cette classe; P - précision accrue; les machines de cette classe sont fabriquées à partir de machines de précision normale, mais les exigences en matière d'usinage de précision des pièces critiques de la machine, de qualité d'assemblage et de réglementation sont bien plus élevées; B - grande précision obtenue grâce à l'utilisation d'une conception spéciale d'unités individuelles, d'exigences élevées en matière de précision des pièces de fabrication, de qualité du montage et de régulation de la machine dans son ensemble; A - particulièrement haute précision; pour ces machines, les exigences sont encore plus strictes que pour les machines de classe B; C - particulièrement précis, ils produisent des pièces pour machines de classes de précision B et A. Les machines des classes de précision A, B et C sont appelées précision (du français précision - précision). Ces machines sont mieux utilisées dans les ateliers thermo-constants, où la température et l'humidité sont automatiquement régulées. Une machine à couper les métaux (ou, plus généralement, une machine-outil) est une machine technologique sur laquelle, en retirant des copeaux d'une pièce, une pièce est obtenue avec une taille, une forme, une position relative et une rugosité de surface données. Sur les machines, les pièces sont traitées non seulement en métal, mais également en d'autres matériaux. Par conséquent, le terme "machines à couper les métaux" devient obsolète et devient conditionnel. Une pièce est appelée un élément de travail à partir duquel une pièce est créée en modifiant les propriétés de forme, de taille et de surface. Ce dernier est un produit du travail - un produit destiné à la vente (dans la production principale) ou aux besoins propres de l'entreprise (dans la production auxiliaire). Les machines peuvent être classées selon divers critères, dont les principaux sont discutés ci-dessous. Par le degré de polyvalence on distingue les machines universelles, spécialisées et spéciales. Machines universelles (ou machines d'usage général) sont utilisés pour traiter des pièces d'une large gamme, limitées uniquement par des dimensions marginales, un ensemble d'outils et des opérations technologiques. Machines spécialisées utilisé pour le traitement de pièces similaires (tuyaux, raccords, vilebrequins et fixations) dans une certaine gamme de tailles. Machines spéciales utilisé pour traiter une pièce spécifique, moins souvent - plusieurs pièces du même type. Les machines spécialisées et spéciales sont principalement utilisées dans la production à grande échelle et en série. Par le degré de précision du traitement, les machines sont divisées en cinq classes:

Pour garantir la précision du travail des machines des classes B, A et C, il est nécessaire de maintenir constantes et automatiquement contrôlées les valeurs de température et d'humidité dans les installations de production. Le degré d'automatisation distingue les machines mécanisées des machines automatisées (automatiques et semi-automatiques). Machine mécanisée a une opération automatisée, telle que le serrage d’une pièce ou l’alimentation d’un outil. Machine automatiqueEn effectuant le traitement, il effectue tous les mouvements de travail et auxiliaires du cycle de l'opération technologique et les répète sans la participation du travailleur, qui ne fait qu'observer le travail de la machine, contrôle la qualité du traitement et, si nécessaire, ajuste la machine, c'est-à-dire, pour rétablir la précision obtenue lors du réglage. arrangement mutuel de l'outil et de la pièce, la qualité de la pièce. (Un cycle correspond à une période allant du début à la fin d'une opération technologique se répétant périodiquement, quel que soit le nombre de pièces fabriquées simultanément.) Dispositif semi-automatique - une machine à cycle automatique dont la répétition nécessite l'intervention d'un ouvrier. Par exemple, un travailleur doit retirer une pièce et installer une nouvelle pièce, puis allumer la machine pour un travail automatique au cycle suivant. Par la position de la broche, les machines sont divisées en horizontal, vertical, incliné et combiné. En fonction de la masse, on distingue les machines légères (jusqu'à 1 t), moyennes (jusqu'à 10 t) et lourdes (plus de 10 t), parmi lesquelles il est possible de distinguer les machines particulièrement lourdes ou uniques (plus de 100 t). La totalité de tous les types et tailles de machines fabriquées est appelée type. Pour désigner le modèle de la machine, qui est produit en série, on adopte la classification adoptée par l’Institut de recherche expérimentale sur les machines à couper les métaux (ENIMS), selon laquelle toutes les machines sont divisées en neuf groupes. Chaque groupe, à son tour, est divisé en neuf types caractérisant l’objet de la machine, sa structure et d’autres caractéristiques. Le modèle de la machine est indiqué par trois ou quatre chiffres, avec l'ajout de lettres dans certains cas. Ainsi, la désignation du tour à tailler modèle 16K20P doit être déchiffrée comme suit: un tour à tailler (les deux premiers chiffres) avec une hauteur centrale (la moitié du plus grand diamètre d'usinage) 200 mm, une précision accrue P et une autre modification K. Lors de la désignation de machines à commande numérique (CNC) ajoutez plus de lettres et de chiffres, par exemple 16K20PFZ (ФЗ - contrôle numérique de trois mouvements de coordonnées). Pour désigner des machines spéciales et spécialisées, un index de une ou deux lettres est attribué à chaque usine de machines-outils. Le numéro d'enregistrement de la machine est ensuite attribué. Par exemple, le «prolétariat rouge» de l'OJSC «Building Machine Tool» de Moscou dispose d'un indice MK. Questions de sécurité

Les machines à couper les métaux produites par les fabricants nationaux sont divisées en plusieurs catégories, qui sont caractérisées par la classification correspondante. Vous pouvez déterminer à quelle catégorie appartient tel ou tel équipement en le marquant, ce qui en dit long sur ceux qui le comprennent. Cependant, quelle que soit la catégorie à laquelle appartient le dispositif de coupe du métal, l’essentiel de son traitement réside dans le fait que l’outil de coupe et la pièce effectuent des mouvements de formage, c’est-à-dire qu'ils déterminent la configuration et les dimensions du produit fini. Les types les plus courants de machines-outils: 1-6 - tournage, 7-10 - perçage, 11-14 - fraisage, 15-17 - rabotage, 18-19 - long, 20-24 - meulage. Types d'équipement de coupe du métalLes machines à couper les métaux, en fonction du but, sont divisées en neuf groupes principaux. Ceux-ci incluent les appareils suivants:

Groupes et types de machines-outils (cliquez pour agrandir) En outre, les machines à couper les métaux peuvent appartenir à l'un des types suivants:

Fraiseuse verticale - l'un des représentants d'un grand groupe de fraisage La classification des machines à couper les métaux est également effectuée en fonction des paramètres suivants:

Marquage machineLa classification des équipements destinés au traitement des ébauches métalliques suggère qu'après avoir vu son marquage, tout spécialiste sera en mesure de déterminer immédiatement quelle machine à couper les métaux se trouve devant lui. Ce marquage contient des caractères alphanumériques qui indiquent les caractéristiques individuelles du périphérique. Le premier chiffre correspond au groupe auquel appartient la machine à découper le métal, le second au type d'appareil, son type, le troisième (et dans certains cas le quatrième) correspond à la taille de l'unité principale.

Après les numéros indiqués dans le marquage du modèle, il se peut que des lettres indiquent si le modèle de la découpeuse a des caractéristiques spéciales. Ces caractéristiques du dispositif peuvent inclure son niveau de précision ou une indication d'une modification. Souvent, dans la désignation de la machine, la lettre se trouve après le premier chiffre: cela indique que vous avez un modèle modernisé, de conception standard, dans lequel des modifications ont été apportées. Par exemple, le marquage de la machine 6M13P peut être décodé. Les chiffres dans cette désignation indiquent que nous disposons d'une fraiseuse ("6") du premier type ("1"), qui appartient à la 3ème taille standard ("3") et vous permet d'effectuer un traitement plus précis (lettre "P" ) La lettre "M", présente dans l’étiquetage de cet appareil, indique que celui-ci a fait l’objet d’une modernisation. Niveaux d'automatisationLes types de tours, ainsi que les dispositifs utilisés à d'autres fins, utilisés dans des conditions de production de masse et à grande échelle, sont appelés agrégats. Ils ont reçu ce nom car ils sont fabriqués à partir du même type d'unités (ensembles): lit, têtes de travail, tables, unités de broche et autres mécanismes. Des principes complètement différents sont utilisés pour créer des machines nécessaires à la production à petite échelle et à la production unique. La conception de tels dispositifs, qui sont très polyvalents, peut être complètement unique.

La classification des tours (ainsi que des équipements de toute autre catégorie) en fonction du niveau d'automatisation implique leur répartition dans les types suivants:

Les représentants les plus en vue des machines-outils sont des appareils à commande numérique contrôlés par un programme informatique spécial. Un tel programme, que l’opérateur entre dans la mémoire de la machine, détermine la quasi-totalité des paramètres de fonctionnement de l’appareil: vitesse de broche, vitesse d’usinage, etc.

Tous les types de machines à travailler les métaux, équipées du système CNC, contiennent dans leur conception les éléments typiques suivants.

Le principe de fonctionnement des machines à métaux équipées d'un système CNC est simple. Un programme est pré-écrit qui prend en compte toutes les exigences pour le traitement d'une pièce, puis l'opérateur la saisit dans le contrôleur de la machine à l'aide d'un programmateur spécial. Les commandes incorporées dans un tel programme sont envoyées aux éléments opérationnels de l'équipement et, après leur exécution, la machine est automatiquement éteinte. L'utilisation de machines-outils de coupe des métaux équipées d'une commande numérique par programme permet un usinage de haute précision et productivité, ce qui explique leur utilisation active pour les équipements des entreprises industrielles produisant des produits en grande série. En raison de leur haut niveau d'automatisation, ces unités sont parfaitement intégrées aux grandes lignes automatisées.

L'un des signes de la classification des machines est leur degré d'universalité. Il caractérise la variété des pièces et des opérations pour lesquelles la machine est adaptée. Plus cette diversité est grande, plus les capacités technologiques de la machine sont importantes. De ce point de vue, toutes les machines sont divisées en 4 groupes: Machines à usage général (universel) - décolletage, fraisage vertical et horizontal, perçage vertical et radial, meulage circulaire, etc. Machines d'usage général à productivité accrue - machines tournantes-tournantes, machines tournantes automatiques et dispositifs semi-automatiques, fraisages longitudinaux et rotatifs, rectification sans centres, etc. Machines spéciales - effectuer une seule opération dans un seul processus. Les machines spéciales sont divisées en deux types: spéciales ordinaires et agrégées. L'agrégation la plus largement utilisée pour les groupes de forage et d'alésage de machines-outils. Dans certains cas, une machine spéciale est créée en mettant à niveau une machine d’un autre groupe, elles sont ensuite appelées spécialisées. Par exemple, il transforme un tour en une machine à copier (pour l'usinage de l'aube d'un moteur à turbine à gaz), etc. Dans ENIMS, une classification moderne des machines-outils a été développée. Comme paramètres de définition de la classification, on prend la spécialisation détaillée et cible, ainsi que le degré d'automatisation de l'équipement. Lors de la description de la spécialisation détaillée des systèmes, il est jugé opportun d'utiliser la terminologie ci-dessus. Selon le degré d'automatisation, les machines sont divisées en machines automatiques, automatisées et non automatisées. De plus, les machines sont divisées en un seul usage et en un usage multiple (ce terme est apparu avec des machines à commande numérique). Les critères de classification suivants sont la précision des machines: Des processus technologiques sont développés tant pour la conception de nouveaux ateliers et usines que pour les ateliers existants. Dans le premier cas, concentrez-vous sur les dernières machines-outils. Dans le second cas - développez le TP en tenant compte des équipements disponibles.

La gamme des indicateurs de qualité de la machine dans GOST 4.93-83 est décrite plus en détail. Machines-outils selon le type de traitement , divisés en neuf groupes, et chaque groupe - en dix types (sous-groupes), caractérisant le but des machines, leur disposition, leur degré d’automatisation ou le type d’outil utilisé. Le groupe 4 est conçu pour les machines EDM, à ultrasons et autres. La désignation du modèle de machine consiste en une combinaison de trois ou quatre chiffres et lettres. Le premier chiffre indique le numéro du groupe, le deuxième numéro du sous-groupe (type de machine) et le dernier chiffre représente les paramètres technologiques les plus caractéristiques de la machine. Par exemple:

La lettre après le premier chiffre indique les différentes versions et mises à niveau du modèle de base de la machine. La lettre à la fin de la partie numérique signifie la modification du modèle de base, de la classe de précision de la machine ou de ses fonctionnalités. L'indexation suivante des modèles de machine-outil avec contrôle de programme est adoptée:

Les machines spéciales et spécialisées sont désignées par l'index des lettres (d'une ou deux lettres) attribué à chaque installation, avec le numéro de modèle de la machine. Par exemple, mod. MSH-245 - reysoshiruyushchy semi-automatique de l'augmentation de la précision de l'usine de Moscou de rectifieuses. |

|||||||

Populaire:

Nouveau

- Comment riveter un rivet - méthodes automatiques et manuelles pour différents matériaux Quel rivet rivet tôles d'acier

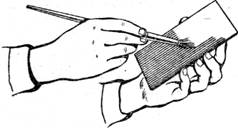

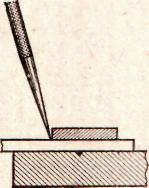

- Nomination du marquage planaire

- Ce qui devrait être utilisé treillis d'armature pour béton, papier peint, technologie du plâtre - plastique, fibre de verre ou métal

- Modifier le matériau en bande et en feuille

- Cours ouvert "édition, flexion"

- Installation d'escaliers et de plateformes: informations générales

- Réparation des tuyaux d'alimentation en eau dans l'appartement Réparation des tuyaux en acier

- Définition du balisage. Marquage planaire. Types de balises. Questions pour l'autotest

- Cintreuses de tubes Variantes de cintreuses de tubes

- Sécurité lors du dépôt

Roulements Pour éliminer les espaces vides entre les éléments roulants et les bagues de roulement et pour augmenter la rigidité des roulements, deux étanchéités supplémentaires sont également utilisées. Pour ce roulement je ^

Roulements Pour éliminer les espaces vides entre les éléments roulants et les bagues de roulement et pour augmenter la rigidité des roulements, deux étanchéités supplémentaires sont également utilisées. Pour ce roulement je ^