Bahagian tapak

Pilihan Editor:

- Sendi pengembangan dalam bangunan

- Chaber - apakah itu dan tujuannya

- Pemotong kayu mengasah: kerja manual, menggunakan roda pengisaran dan mesin pengisar

- Sabuk dan sandrik, keropok dan volute - kod rahsia seni bina pada contoh Saratov Sandriks lama dalam seni bina

- Permukaan permukaan - kerja perkakas

- Beban maksimum di atas papak balkoni: berapa banyak balkoni boleh tahan di sebuah rumah panel?

- Projek: simbol pada lukisan untuk bekalan air dan kumbahan

- Menandai dan menandakan butiran Cara menandakan butiran dengan kontur melengkung

- Alat untuk slotting Alat untuk slotting

- Alat untuk memotong alat Slotting

Pengiklanan

| Di mana untuk mengisar pemotong karbida untuk logam. Kayu mengasah: kerja manual, menggunakan roda pengisaran dan mesin pengisar. Penggunaan peralatan untuk mengasah kumbang cacing |

|

Semua gambar dari artikel itu Sekarang pengeluar menghasilkan banyak jenis dan saiz kilang, yang dimaksudkan untuk memproses bahan-bahan yang berbeza, termasuk kayu. Anda boleh mengasah peranti tumpul dengan tangan anda sendiri pada mesin sejagat atau khas, serta secara manual.

Ciri pemotongBahan yang berbeza digunakan untuk pengeluaran pemotong. Keluli alat sesuai untuk kayu: berkelajuan tinggi, aloi dan berkarbonat. Untuk logam, plastik, seramik, bahan-bahan kamnevidnyh menggunakan aloi keras, berlian, elbor, mineral seramik. Keluli untuk pemotong kayu

Ular geometri

Menurut reka bentuk, pemotong pemotong dibahagikan kepada tajam (tajam) dan tanah.

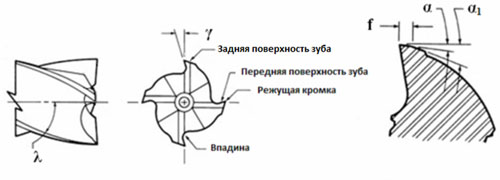

Setiap gigi adalah pemotong berasingan. Ia mempunyai parameter standard: sudut belakang (a) dan depan (y), permukaan permukaan menjadi tanah (n), sudut kecenderungan (l).

Sudut bergantung kepada jenis pemotong, jenama bahannya dan jenis bahan kerja diproses. Apabila memotong kayu, sudut pengasah utama dipilih dalam julat 10-20 darjah, kadangkala lebih banyak. Sudut belakang juga berubah mengikut pelbagai nilai. Kaedah mengasah untuk kilang akhir "kayu"Peralatan berbentuk akhir untuk kayu boleh diasah secara manual menggunakan bar berlian nipis. Kos menjalankan operasi ini oleh pakar juga rendah. Kerja manual

Menukar kedudukan mesin fotokopi jarum supaya akhirnya menyentuh pelbagai titik alur gigi (contohnya, tengah, kelebihan), anda boleh menukar nilai-nilai sudut belakang a dan a1. Kini mengenai pengasah pemotong akhir.

KesimpulannyaMengasah adalah operasi yang agak rumit. Berkaitan dengan proses itu harus sangat berhati-hati. Lagipun, kecekapan selanjutnya dengan kekunci kayu bergantung padanya. Video dalam artikel ini akan terus mengenali anda dengan nuansa tajam. Bagaimana untuk mengasah pemotong untuk logam 11.09.2017 21:16 Industri menghasilkan sejumlah besar pemotong untuk logam dan penajaman mereka sering menjadi masalah bagi mereka yang bekerja dengan mereka. Ciri-ciri reka bentuk alat dan sejumlah besar gigi menyebabkan kesukaran dengan mengasah. Bagaimana dengan betul mengisar kilang pada logam?Sebagai peraturan, mengasah pemotong untuk logam yang dihasilkan pada peralatan khas. Penajaman yang tidak betul membawa kepada pemecahan gigi dan kegagalan pemotong. Pengasah pemotong yang betul membolehkan anda menggunakan alat ini untuk masa yang lebih lama dan mengurangkan haus. Juga untuk tujuan ini adalah perlu untuk memantau secara teliti permukaan pemotongan gigi pemotong. Untuk mengasah pemotong logam, mesin khas dan peralatan khas digunakan. Oleh itu, lebih baik mempercayakan perniagaan ini kepada profesional. Keanehan kilang tajam adalah tahap yang agak besar dan kelengkungan dari tepi gigi mereka. Apabila mengasah diperlukan untuk memastikan pergerakan permukaan bulatan betul-betul di sepanjang tepi. Apakah pemotong itu?

Dalam industri metalworking, penggunaan pemotong sebagai alat pemotong meluas. Hampir semua bahagian pelbagai enjin, baik pembakaran elektrik dan dalaman, dibuat menggunakan pengilangan. Banyak bahagian untuk perkakas rumah, peralatan mesin dan aksesori juga diproses menggunakan pemotong. Minta panggilan kembali: Kami menghasilkan pengasah:

Alat pengasah yang dilakukan dengan betul mengurangkan penggunaannya dan, dengan itu, meningkatkan sumbernya. Oleh itu, adalah perlu untuk memantau dengan teliti keadaan tepi pemotongan dan menghasilkan alat pengasah yang tepat pada masanya, mengelakkan haus yang terlalu besar dan terutama pecahnya. Mengasah dan membuat pemotong cacing penggilinganKompleks pengeluaran kilang Spetsstanmash menawarkan pelbagai perkhidmatan untuk pembuatan dan pembaikan bahagian logam dan struktur, termasuk: pengeluaran dan pengasah pemotong untuk logam, kayu, besi tuang, aluminium, grafit atau plastik. Pemotong penggilingan adalah alat penting dalam industri dan bengkel. Mewakili detail dengan bentuk yang berbeza, dengan ciri khas gigi tajam. Fungsi utamanya ialah pemesinan bahan yang dituai. Prinsip pengilangan adalah pergerakan putaran translasi gigi pemotong. Bergantung kepada jenis alat yang digunakan, hasilnya ialah:

Ciri penting pemotong adalah bahan pembuatannya, khususnya bahagian pemotong. Ia boleh menjadi gigi kelajuan tinggi keluli, seramik mineral, seramik logam atau berlian. Pemotong berlian dianggap paling tahan lama kerana ciri fizikal semulajadi mereka. Tetapi, mereka adalah yang paling mahal. Semua bahan lain menjadi membosankan selepas beberapa waktu semasa operasi, terutamanya jika operasi tidak betul. Membeli alat-alat baru adalah mahal, tetapi peralatan mahir dan peralatan moden berketepatan tinggi membolehkan kualiti untuk melakukan jenis pembaikan seperti mengasah pisau untuk mana-mana pemotong geometri:

Kerja profesional pada pemotong pengisar meningkatkan ketahanan bahagian, dan dengan ketara mengurangkan penggunaan gigi pemotongan. Pemotong cacing pengasah yang mengasah: dari 600 gosok. sekeping (bergantung kepada pakai) Peranti untuk mengasah unsur pemotong akhir mesin pengilangan, dibahagikan mengikut jenis kerja dan dibahagikan kepada dua jenis - universal dan istimewa. Di bawah ini kita mempertimbangkan setiap pilihan ini. 1 Mesin untuk mengasah pemotong untuk logam - gambaran keseluruhan model kilangKilang-kilang yang mengasah untuk kerja-kerja logam dan kayu dilakukan dengan tangan dengan bantuan alat universal cacing. Di samping itu, unsur pemotong mesin penggilingan boleh diasah dengan bantuan alat khas. Kedua-dua buatan tangan dan mesin sejagat untuk mengasah kilang akhir di atas kayu dilengkapi dengan alat-alat yang menyediakan tudung, pemasangan dan butiran tajam. Apabila memilih alat yang dibentangkan untuk mengasah pisau mesin penggilingan dengan tangan anda sendiri, perlu mempertimbangkan parameter seperti:

Peranti yang paling sesuai untuk mengasah pisau akhir peralatan penggilingan adalah Kaindl KSS. Unit kecil ini mampu menghasilkan pengasah profesional dengan cepat dan cekap. Peranti sedemikian adalah beberapa kali lebih murah daripada peralatan profesional dan mudah digunakan. Kaindl KCC digunakan untuk menyesuaikan canggih gergaji dan pemotong bilah berlian, dan juga sesuai untuk kegunaan rumah. Peralatan yang dibentangkan untuk mengasah latihan, pisau hujung, gergaji bulat berlian.

Pengasah yang berkesan dari pemotong unit pengilangan cacing dilakukan berkat penetapan tepat alat di mana-mana kedudukan. Untuk tujuan ini, prisma dan pin teras digunakan. Cakera pengisaran itu sendiri boleh dikonfigurasikan untuk berfungsi di mana-mana kedudukan menggunakan pemegang hinged khas. Ciri utama mesin sedemikian adalah penggunaan gerudi konvensional dan bukan motor elektrik. Sistem pendakap engsel sejagat membolehkan anda menyambung sebarang jenis penggerudian ke peranti. Mengasah mesin pengilangan pisau boleh dibuat menggunakan jenama Ruko peranti, yang dilengkapi dengan pengatur laser. Peralatan ini boleh berfungsi dengan tepi pemotong dengan diameter 12 hingga 100 mm. Peranti yang dibentangkan dengan cepat dan mudah dipasang dengan tangan anda sendiri, ini difasilitasi oleh pemegang pelangkah khas.

Sebelum memasang tepi pemotong agregat pengilangan cacing, penunjuk laser boleh digunakan untuk kedudukan yang tepat. Sudut mengasah berubah dengan lancar (stepless). Proses itu sendiri berlaku dengan menggunakan cakera berlian dengan diameter 125 mm, dan untuk pemprosesan lebih tepat anda boleh melampirkan kaca pembesar yang dilengkapi dengan lampu neon. 2 Membuat mesin untuk mengasah tangan mereka sendiri.Untuk pembuatan peranti untuk mengasah bilah canteran pengilangan, anda memerlukan motor elektrik dengan kapasiti tidak lebih dari 1 kW, dua kendi dan bantalan dengan aci. Mesin buatan sendiri perlu mula mengumpul dari tempat tidur. Katil dibuat menggunakan sudut keluli. Di samping itu, mesin buatan sendiri mesti dilengkapi dengan palang. Untuk memasangnya, meja putar dibina.

Reka bentuk ini akan membantu dalam menyesuaikan kecenderungan memotong bahagian mesin penggilingan-keratan ke arah roda pengisaran. Mengasah pemotong dilakukan sedemikian rupa sehingga bahagian pemotong yang dipasang dapat menyentuh roda berputar dengan sedikit. Apabila bekerja, ia perlahan-lahan dibawa ke cakera. Mesin mengasah sendiri boleh dibuat mengikut corak yang telah ditetapkan. Ini mengambil kira kedudukan roda pengisar berbanding dengan tangan. Mesin buatan sendiri untuk mengasah pisau alat penggilingan-pengetam mesti dilengkapi sarung pelindung, yang akan meliputi bulatan bermain. Apabila memasang ia harus diperhatikan bahawa jurang antara plat dipasang dan roda membuat pengisaran tidak boleh melebihi 3 mm. Mesin mengasah mini buatan sendiri pemotong unit pengilangan-cip mesti dilengkapi dengan bebibir yang akan menyediakan penjepit. Perlu dipertimbangkan, panjang bebibir tidak boleh kurang daripada satu keempat diameter roda pengisaran. Apabila memasang sendiri jurang antara kacang dan flange perlu meletakkan gasket paronitovuyu. Terima kasih kepadanya, kacang itu seketika mungkin di bahagian kasar. 2.1 Bagaimana untuk mengasah pemotong dengan tangan anda sendiri?Pengasah unit pengilangan pisau boleh dijalankan tanpa kehadiran mekanisme dan peranti khas. Untuk melakukan ini, anda boleh menggunakan bar berlian, yang diletakkan di pinggir meja kerja atau desktop. Mengasah pinggir pisau dibuat dengan memegang permukaan depan dengan bar. Elemen pra-pemotongan mesti dibersihkan dari kotoran dan debu dengan pelarut. Jika pemotong dilengkapi dengan galas panduan, ia mesti dikeluarkan sebelum pengisaran. Jika ini tidak dilakukan, maka pemotong mungkin akan cacat. Apabila mengasah, bar secara berkala perlu dibasahkan dengan sedikit air, dan selepas kerja selesai, lap kering. Adalah penting untuk mengetahui bahawa dalam proses mengisar permukaan depan, tepi bilah akan tajam, dan diameternya akan turun sedikit. Di samping itu, apabila mengasah pisau mesin cacing penggilingan untuk mengekalkan simetri tepi, anda perlu berulang kali menghasilkan pergerakan, memastikan tekanan seragam. Bergantung pada bahan yang dibuat kilang, bukan bar, anda boleh menggunakan kertas kasar (kertas pasir). Ia dipasang pada jalur keluli atau rel kayu. Anda juga boleh membetulkan bilah menggunakan mesin pengisar yang berputar pada kelajuan rendah. Peranti ini boleh dilengkapi dengan roda kasar yang sesuai. 2.2 Pemotong tajam yang betul (video)2.3 Peraturan keselamatan apabila mengasahApabila menjalankan kerja, sangat penting untuk mematuhi keperluan keselamatan berikut:

Adalah penting untuk diingat bahawa apabila memasang handpiece, jurang di antaranya dan bulatan tidak melebihi 3 mm. Dalam kes ini, pad tangan hendaklah terletak pada kerosakan paksi mendatar tidak lebih tinggi daripada 10-15 mm. Sekiranya jurang melebihi nilai yang dinyatakan atau hujung tangan menjadi lebih rendah daripada paksi mendatar, ia boleh hancur dan terperangkap dalam bulatan. Di samping itu, anda perlu memberi perhatian kepada ketiadaan kerepek dan berlubang pada elemen pengisaran berputar. Ia dilarang keras untuk disentuh di dalam bulatan berputar, untuk mengelakkan kecederaan jari, anda harus menggunakan hujung jari kulit atau sarung tangan pembinaan kain tebal. Apabila bekerja, bilah harus ditekan dengan ketat terhadap pegangan, ia dilarang untuk mengasah, mengekalkan berat badan. Dalam proses melaraskan tepi canggih tidak dapat membawa alat itu ke lingkaran dengan cepat. Tekan ia perlahan-lahan bergerak di permukaan pegangan. Dalam kerja sedemikian, roda akan mengisar secara sama rata dan boleh digunakan semula. Sekiranya bulatan diterangkan secara mendadak ke alat yang akan dipertajam, ia akan dijana tidak sekata dan dengan cepat akan menjadi tidak dapat digunakan.

Apabila bekerja dengan pemotong keluli keras, adalah perlu untuk mengganggu penajaman sesering mungkin, kerana dari menekan yang berlebihan ke permukaan berputar, pisau boleh menjadi panas dan kehilangan kekerasan awal. Apabila memasang alat itu, ia harus diikat dengan aman di alat naib atau mengasah. Jika pemotong kurang baik, maka ia boleh menarik keluar, yang akan menyebabkan kerosakan kepada bulatan. Apabila pengisaran, dilarang menghentak alat untuk melihat proses tersebut. Sebaik sahaja roda menyentuh bilah boleh ditentukan oleh percikan yang muncul. Anda boleh menentukan tahap mengasah selepas alat telah dipindahkan ke jarak yang selamat. Jika semasa operasi mesin mula bergetar, ia mestilah dimatikan serta-merta dan sendi bergerak disemak. Dengan mengikuti peraturan keselamatan mudah ini, anda boleh melakukan semua manipulasi yang diperlukan dengan cepat dan cekap. Pemotong grinding - operasi akhir untuk mendapatkan parameter geometri yang dinyatakan, serta memulihkan sifat pemotongan yang hilang akibat memakai gigi. Penajaman yang dilakukan dengan baik meningkatkan rintangan pemotong, dan oleh itu mengurangkan penggunaan alat pemotong. Semasa operasi, pemotong tidak boleh dibawa untuk memakai nilai melebihi nilai optimum yang ditetapkan yang diambil sebagai kriteria untuk membosankan. Oleh itu, adalah perlu untuk memantau keadaan tepi pemotongan dan membuat penggilingan tepat pada masanya, mengelakkan haus dan pecahnya gigi yang berlebihan. Pengisaran kilang dibuat pada mesin pengisaran universal, sebagai contoh, model ZA64 atau pada mesin pengisar khas. Untuk memastikan pengasah pemotong yang betul, kepatuhan terhadap piawaian yang ditetapkan untuk pukulan yang dibenarkan, memastikan kualiti permukaan dan pinggir pemotongan yang ditetapkan, mesin dan peranti mengasah akan memenuhi keperluan berikut:

Pilihan yang betul dari roda pengisaran dan mod penajaman menjadikannya mungkin untuk mendapatkan parameter geometri yang spesifik dari bahagian pemotongan dan kualiti yang diperlukan permukaan yang tajam, yang dikaitkan dengan peningkatan sifat pemotong pemotong. Kilang-kilang yang tajam dari keluli berkelajuan tinggi, produktiviti yang meningkat - kobalt dan vanadium - jauh berbeza daripada mengasah kilang dari keluli berkelajuan tinggi R18. Keluli ini dicirikan oleh pengisaran yang buruk dan kecenderungan meningkat untuk membakar. Pemotong silinder tajam dengan gigi yang tajamMengasah alat dengan gigi heliks, termasuk kilang silinder, dilakukan pada mesin pengasah sejagat. Pemotong silinder dengan gigi tajam diasah pada permukaan belakang dengan lingkaran cawan dan cakera (Rajah 206). Apabila mengasah pemotong yang dipakai pada mandrel. Paksi lingkaran cawan ditetapkan relatif kepada pemotong supaya bulatan itu menyentuh pemotong tanah dengan hanya satu sisi. Untuk tujuan ini, satah akhir lingkaran cawan cenderung pada sudut 1-2 ° ke paksi pemotong (Rajah 206, a). Untuk membentuk sudut belakang, paksi bulatan cawan terletak di bawah paksi kilang untuk diasah oleh nilai H (Rajah 206, b), yang ditentukan bergantung kepada diameter kilang dan sudut belakang. Rajah. 206. Skema mengasah pemotong silinder dengan gigi yang tajam Jika paksi bulatan cawan dan pemotong berada dalam satah mendatar yang sama, maka sudut belakang dan selepas mengasah akan menjadi sifar (Rajah 206, c). Kedudukan gigi pemotong semasa pengisaran ditetapkan dengan berhenti, yang dipasang sangat dekat dengan canggih. Kadang-kadang peranti khas digunakan untuk menetapkan hentian tinggi. Apabila memotong pemotong silinder dengan bulatan cakera, permukaan posterior gigi mendapat bentuk agak cekung dengan nilai tambah sudut posterior. Walau bagaimanapun, dengan pilihan tepat diameter roda pengisaran, kerongkongan ini tidak mempunyai sebarang kesan yang berbahaya. Pengisaran mukaKilang-kilang muka diperbuat daripada keluli berkelajuan tinggi, serta beberapa pemotong kilang yang dilengkapi dengan plat karbida diasah yang dipasang. Mengasah permukaan belakang utama permukaan pemotong penggilingan dilakukan oleh pesawat muka roda penggiling cawan (Rajah 207, a). Apabila mengasah permukaan belakang bantu (Rajah 207, b), pemotong ditetapkan terlebih dahulu supaya canggih bantu tambahannya mendatar. Kemudian paksi pemotong diputar dalam satah mendatar dengan jumlah sudut pelengkap dalam pelan φ 1 dan pada masa yang sama ia dimiringkan dalam satah menegak oleh pelepasan akhir α 1.

Rajah. 207. Penggilingan muka mengasah Mengasah permukaan depan gigi pemotong dibuat sebagai muka akhir cakera pengisaran, dan pinggir cakera. Apabila mengasah, ia perlu membentuk sudut φ, γ dan λ yang dinyatakan dalam lukisan. Kilang akhir mengasahMengasah kilang akhir dengan gigi skru juga dilakukan secara manual pada mesin mengasah universal. Mengasah kilang akhir di permukaan belakang utama dilakukan dengan cara yang sama seperti kilang silinder dengan permukaan hujung lingkaran cawan, apabila kilang akhir dipasang di pusat. Mengasah permukaan belakang bantuan dilakukan seperti cawan muka. Pada masa ini, model separa automatik B3125 dihasilkan untuk mengasah kilang akhir dengan diameter 14-50 mm di permukaan depan dan belakang. Menggilap kilang cakeraPemotong cakera mengasah pada permukaan belakang utama dibuat seperti mengasah kilang silinder dan akhir dengan roda cawan. Mengasah permukaan belakang bantu gigi akhir dilakukan dengan cara yang sama seperti untuk kilang akhir. Apabila mengasah gigi depan di permukaan depan, gigi yang diasah diarahkan ke atas, dan kilang-kilang tegak apabila pemotong penggilingan mempunyai gigi mudah dan cenderung - apabila mengasah pemotong penggilingan dengan gigi pelbagai arah. Sudut kecenderungan paksi pemotong dalam satah menegak adalah sama dengan sudut kecenderungan memotong utama. Menggilitkan gigi tajamPemotong berbentuk dengan gigi tanah mengasah hanya pada permukaan hadapan. Nilai sudut depan dan selepas mengasah harus menyimpang dari nilai yang ditentukan tidak lebih daripada ± 1 °, kerana perubahan pada sudut depan menyebabkan penyelewengan profil berbentuk. Pemotong dengan alur lurus dipertajam dengan sisi rata lingkaran cawan (Rajah 208, a), dan pemotong dengan alur skru dengan sampingannya (Rajah 208, b).

Rajah. 208. Mengasah permukaan hadapan pemotong berbentuk Supaya selepas mengasah pinggiran pemotong mempunyai pemukulan minimum, disyorkan untuk mengasah menggunakan mesin fotokopi yang mempunyai bilangan gigi yang sama seperti kilang yang telah diasah (rajah 209). Haus pemotong tanah di permukaan belakang dibenarkan tidak lebih daripada 0.5-0.75 mm. Dengan jumlah yang lebih besar memakai pemotong harus diasah sepanjang profil, yang dengan ketara meningkatkan kos mengasah.

Rajah. 209. Mengasah permukaan depan pemotong penggilingan dengan gigi pada mesin fotokopi Mengasah pencukur penggilingan (kepala penggilingan)Pengasah individu pemotong pemotong set boleh dibuat hanya pada tajam dengan borgol atau pada mesin pengisaran sejagat dengan pemotong yang dipasang dalam tiga pusingan naib. Apabila membetulkan incisors dalam najis, untuk mengelakkan pembentukan keretakan di lamellae, disarankan untuk menggunakan jalur getah buih di antara span vakum bergerak dan gigi yang dimasukkan sebagai penyerap kejutan. Setiap kilang muka pemotong plag mengasah sepenuhnya dengan pemasangan tunggal. Dengan kaedah pengisaran roda pengisaran ini tidak menjejaskan ketepatan pengisaran. Putaran bulatan apabila mengasah plat karbida harus diarahkan dari pangkal ke pisau pemotong untuk mengelakkan pengikisan mikro semasa proses penajaman. Di industri, kilang muka digunakan, pisau yang diasah di dalam perhimpunan. Kilang muka dari komposit adalah tanah oleh lingkaran berlian. АСО 8-10 Б1 100% pada peralatan yang digunakan untuk mengasah kilang karbida. Pemotong pengilanganPenamat tepi kerja pemotong biasanya dilakukan untuk memastikan keperluan yang ditetapkan untuk kekasaran permukaan. Di samping itu, penalaan halus membolehkan dalam sesetengah kes untuk menghilangkan lapisan permukaan nipis dengan luka bakar dan retak yang timbul ketika mengasah, dan kecacatan permukaan yang lain akan dibawa. Yang berleluasa berlian dan penamat yang kasar. Perkakas karbida dijalankan dengan lingkaran berlian pada ikatan bakelite, penamat yang kasar dengan bulatan halus silikon karbida hijau. Kemasan terutamanya tertakluk kepada alat yang dilengkapi dengan plat aloi keras dan seramik mineral pada mesin penamat khas. Sebagai contoh, contohnya, penamat berlian oleh reben plat tak berbalik multifufet dilakukan pada mesin penamat khas model ZV-20 dalam kaset khas; penyahpepijatan pesawat rujukan harus dilakukan pada mesin pengisar permukaan dalam kaset khusus dengan cakram berlian. Penamat alat karbida dengan cakera berlian memastikan kualiti permukaan gred yang lebih tinggi kekasaran berbanding dengan mengasah bulatan dari karbida silikon hijau dan penamat dengan boron karbida. Apabila pengilangan bahan plastik dengan kekuatan yang rendah dan tindakan kasar yang kasar, penamat berlian membolehkan untuk meningkatkan rintangan dua hingga lima kali berbanding dengan hanya mengasah lingkaran karbida silikon hijau. Perbezaan ini dengan peningkatan kelajuan pemotongan meningkat. Apabila mengisar kekuatan tinggi, keluli keras dan aloi titanium, terutamanya pada kelajuan pemotongan yang lebih rendah dan apabila menggunakan aloi keras rapuh, penamat dengan bulatan berlian sama ada tidak berkesan atau membawa kepada pengurangan dalam hayat alat kerana keratan tepi pemotongan pemotong. Penggunaan roda berlian seperti APV, APVD, AFC, AT, A1T, dan sebagainya apabila mengasah dan menamatkan alat karbida dengan roda kasar boleh meningkatkan prestasi pemprosesan 1.5-2 kali dan mendapatkan kemasan permukaan yang berkualiti tinggi (kekasaran R a = 0.32 -0.1 mikron). Penggunaan roda komposit (Elbor) apabila mengasah alat pemotong dari keluli berkelajuan tinggi berbanding dengan roda kasar konvensional juga mempunyai beberapa kelebihan. Kawalan pengilangan selepas mengasahApabila memeriksa pemotong selepas mengasah, periksa parameter geometri pemotong bahagian pemotong, pemukul pemotong dan kelas kekasaran permukaan tajam atau selesai. Untuk mengawal parameter geometri pemotong yang digunakan beberapa peranti. Keperluan utama untuk peranti ini adalah kemudahan operasi dan keupayaan untuk menggunakannya secara langsung di tempat kerja. Dalam rajah. 210 menunjukkan gambarajah mengukur sudut depan dan belakang pemotong menggunakan protractor.

Rajah. 210. Skim untuk mengukur parameter pemotong geometri Protractor ini terdiri daripada arka 1 dengan skala yang dibahagikan dengan risiko sepadan dengan bilangan gigi pemotong pengilangan diukur. Sektor 2 bergerak di sepanjang arka 1 dan dipasang pada kedudukan dengan skru 3. Sektor dilengkapi dengan skala darjah, di mana sudut diukur: sudut hadapan - pada skala v dan sudut belakang - pada skala a. Sektor 2 dilampirkan pada sektor 2. Sudut rake, seperti yang dinyatakan di atas, diukur dalam satah serenjang dengan canggih utama kilang. Oleh itu, apabila mengukur, bar rujukan 4 protractor diletakkan di dalam pesawat ini (satah seksyen utama). Dalam proses mengukur sudut rake (Rajah 210, a), protractor diletakkan pada dua gigi bersebelahan kilang, dan pada gigi satu dan gigi protractor disokong oleh tolok 4 di sepanjang tepi canggih, dan pada gigi yang lain di permukaan depan gigi dengan pengukur pengukur 1 Penguasa 1 di alur ditetapkan tinggi mengikut saiz bahagian lurus pada permukaan depan gigi. Sektor 2 protractor diputar sehingga muka menegak pengukur pengukur 1 (sebelah pisau) sejajar dengan muka depan dan kedudukan ini ditetapkan dengan skru 3. Pemasangan julat pengukur yang betul 1 relatif kepada permukaan depan ditentukan oleh lumen. Apabila dipasang dengan betul, tidak perlu ada jurang di antara mereka. Penghitungan dilakukan di sebelah kanan sektor dengan tulisan "sudut depan" terhadap stroke dengan tanda yang sesuai dengan jumlah gigi pemotong ini (misalnya, 6, 8, 10, dan lain-lain). Dalam rajah. 210, dan boleh dilihat jika, misalnya, z = 8, maka v = 10 °, dan sebagainya. Sudut belakang pemotong diukur dalam satah serenjang dengan paksi pemotong. Dalam hal ini, permukaan sokongan penguasa 4 protractor juga harus ditempatkan di dalam pesawat ini. Penguasa sokongan 4 goniometer terletak di tepi canggih gigi pemotong, dan gigi lain - pada permukaan belakang tepi mendatar dari pelbagai pengukuran 1. Sektor 2 goniometer berputar ke penjajaran "gapless" permukaan belakang dengan tepi pengukuran pemerintah, juga ditakrifkan pada lumen. Mengira dalam hal ini dilakukan di sebelah kiri sektor dengan tulisan "sudut belakang" juga terhadap stroke dengan tanda yang sesuai dengan jumlah gigi pemotong. Dalam kes yang ditunjukkan dalam rajah. 210, b, pada z = 8, a = 27 °. Kesalahan protractor adalah kira-kira 1 ° 30 ". Gigi mengalahkan kawalan Pemotong dibuat menggunakan penunjuk dalam peranti tersebut di mana ia diasah di kepala pusat atau di dalam peranti khas. Pemotong, di mana tempat duduk adalah lubang, dengan kawalan ditetapkan pada mandrel mendatar atau menegak. Pemotong dengan pisau silinder atau tirus di set kawalan sama ada dalam prisma panduan atau dalam peranti untuk mengawal pukulan bahagian kerja alat akhir. Pukulan diperiksa pada permukaan silinder gigi, pada gigi akhir, pada tepi sudut dan pada akhir sokongan. Periksa rentak pemotong yang dihasilkan selepas memasangnya pada mandrel atau pada gelendong mesin penggilingan. Semak kualiti mengasah atau kemasan yang dihasilkan oleh pemeriksaan luaran dengan kaca pembesar. Potongan tepi pemotong harus tajam, tanpa kerepek dan berlubang. Kehadiran retak pada plat karbida ditentukan menggunakan kaca pembesar, membasahi pinggan dengan minyak tanah atau pasir. Dalam kes ini, jika ada retak, tindakan minyak tanah. Soalan ujian

|

Popular:

Baru

- Definisi markup. Penanda planar. Jenis markup. Soalan untuk ujian diri

- Mesin lenturan paip Pelbagai variasi mesin lenturan paip

- Keselamatan semasa memfailkan

- Apa yang sepatutnya menjadi sudut penajam

- Melukis pada penyediaan kontur produk masa hadapan

- Cara moden memotong logam dan kecacatannya

- Kerner - supaya gerudi tidak terlepas!

- Objek sifat tidak bernyawa Contoh-contoh pengaruh faktor alam yang tidak aktif ke atas tumbuhan

- Melengkapkan tanggam

- Pecahan blok AutoCAD - pasukan mudah dan berkesan daripada pengamal