Bahagian tapak

Pilihan Editor:

- Perubahan "Khrushchev" dvushki hampir treshku

- Cat kertas dinding dengan tangan anda sendiri

- Pilihan pemasangan untuk drywall di bilik mandi

- Keputusan mahkamah mengenai pemulihan dari syarikat pengurusan jumlah kerosakan ke jurang apartmen

- Ruang tamu dan kanak-kanak di bilik yang sama: pilihan untuk sekatan

- Kedudukan upholsteri sofa atas: ulasan pelanggan

- Sendi pengembangan dalam bangunan

- Chaber - apakah itu dan tujuannya

- Pemotong kayu mengasah: kerja manual, menggunakan roda pengisaran dan mesin pengisar

- Sabuk dan sandrik, keropok dan volute - kod rahsia seni bina pada contoh Saratov Sandriks lama dalam seni bina

Pengiklanan

| Gunakan logam imbasan. Jenis imbasan manual untuk logam dan ciri-ciri kerja. Menyebarkan. Jenis Imbas |

|

Penunjuk arah merujuk kepada alat untuk menyelesaikan lubang pra-gerudi atau dimeteraikan. Operasi ini membolehkan untuk mendapatkan parameter geometri, ketepatan dimensi dan kekasaran permukaan kelas tinggi. Sweep adalah alat yang lebih tepat daripada latihan twist atau countersinks. Oleh kerana ketepatan alat dan elaun kecil dikeluarkan semasa pemprosesan, ketidaktepatan dan penyimpangan selepas pemprosesan sebelumnya dihapuskan. Bergantung kepada jenis lubang, keadaan pemprosesan, keperluan kualiti permukaan selesai, terdapat pelbagai jenis dan rekaan yang digunakan. Prinsip operasi

Kualiti pemprosesan semasa operasi penempatan menentukan faktor yang kompleks:

Proses penyebaran berlaku seperti ini. Alat pemotong diameter yang dikehendaki disalurkan ke tepi lubang. Ia kemudiannya menerima usul pemotongan, yang, dalam hal suapan manual dan mekanikal, terdiri daripada putaran alat dan suapan sepanjang paksi lubang. Jumlah elaun dalam kesepuluh atau sepersepuluh milimeter adalah jumlah perbezaan di antara diameter lubang dan alat yang dipilih. Lubang silinder dan tirus dipesin oleh penggunaan menggunakan alat tangan dan alat mesin yang sesuai.

Penerangan mengenai pembinaanDalam kebanyakan versi, sapuan itu kelihatan seperti pin panjang. Bahagian kerja itu adalah silinder atau kerucut, dengan tepi pemotongan longitudinal untuk penyingkiran logam, dan alur membentuk struktur gigi. Bahagian yang bertentangan digunakan untuk mengamankan alat dan memindahkan gerakan pemotongan. Di hujung bungkus adalah bujur persegi atau tirus. Menyambungkan bahagian kerja dan bahagian leher peralihan.

Alat ini dipasang dengan alat cukur dalam mesin pemotongan logam, dan pemandu diletakkan di dataran dalam kaedah pemprosesan manual. Tepi pemotongan bagian kerja dibahagikan kepada beberapa zon. Yang pertama adalah bahagian pengambilan, ia adalah bentuk kerucut dan panjang yang kecil. Di belakangnya adalah kawasan panduan dan kalibrasi, pada akhirnya - kon sebaliknya untuk mengelakkan gangguan. Gigi adalah lurus, helical dan lingkaran. Hanya dalam beberapa kes, tepi pemotong mengulangi helix. Penggunaannya dibenarkan apabila memotong lubang-lubang yang berselang-seli. Struktur pembentuk alat jelas kelihatan di seksyen silang. Dalam bahagian silang, struktur kawasan kerja terdiri daripada:

Dalam bahagian pengambilan dan gage, bentuk gigi adalah berbeza. Di kawasan pengambilan, ia tajam tajam, dan pada calibrator ia mempunyai pita untuk melicinkan dinding.

Jenis utamaMengambil kira ketebalan lapisan yang dikeluarkan, pemprosesan dijalankan dengan alat tunggal, atau dengan satu set sapu kasar dan saksama, dan kadang-kadang separa penamat. Alat untuk penamat dan kemasan berbeza dengan jenis pisau pemotong dan bilangan mereka. Di sepanjang garis gigi kasar dan separuh imbasan ada gigi atau protraksi. Piawaian ini menyediakan klasifikasi jenis imbasan dengan kriteria berikut:

Di GOST 1672-80 menetapkan piawaian untuk pembuatan reamer kerang, membentuk lubang kerucut tepat. Model-model yang sedia ada membolehkan kon pemprosesan tujuan tersebut:

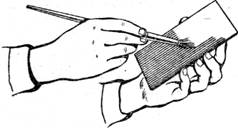

Dokumen pengawalseliaan mengawal geometri reamer kerang, kekasaran, toleransi dimensi dan ketepatan kelas lubang yang diperolehi selepas pemesinan. Alat memotong logam untuk penempatan dibahagikan kepada 2 kumpulan besar: manual dan mesin. Mesin reamer digunakan dalam mesin penggerudian, belokan dan membosankan. Terdapat perbezaan yang ketara di antara kumpulan. Alat tangan - dengan tepi kerja yang lebih panjang dan persegi. Mesin - dengan bahagian kerja yang pendek dan tali pinggang panjang. Dipasang pada pemegang yang dipasang di gelendong. Tangan dipegangSweep dihasilkan menurut GOST 7722-77 dengan julat ukuran 3-58 mm dengan langkah prestasi 1 mm dan 0.5 mm hingga diameter 15.5 mm. Satu set dengan liputan diameter yang lebar membolehkan anda mengendalikan pelbagai lubang dalam butirannya. Pelaksanaan dengan alat tangan dilakukan menggunakan tombol untuk mengikat dan menyampaikan gerakan pemotongan. Sambungan dengan pemandu dibuat melalui seksyen persegi di tepi bujur dan alur saiz yang sesuai. Penyapuan manual bermula dengan kawasan kerja dan pendekatan. Bahagian masuk dibuat pada sudut ke paksi dan mempunyai diameter awal yang lebih kecil di tepi. Bahagian dalam bentuk chamfer rata memudahkan kedudukan dan terjun ke stok.

MesinUntuk menggerakkan alat mesin yang digunakan mesin pemotong logam dengan chuck tirus, di mana tailpiece diperbaiki. Shanks tapered normal, dan bilangan kon yang digunakan berkaitan dengan diameter menyapu. Alat pemotong sedemikian dibuat dari keluli berkelajuan tinggi. Mengeluarkan beberapa pilihan untuk imbasan. Reka bentuk dan geometri menentukan GOST 1672-80. Menyapu mesin adalah:

LarasSweep laras membolehkan anda menukar saiz luar kepala pemotong untuk diameter lubang tertentu. Ini amat perlu jika diameter pemesinan bukan integer, tetapi pecahan, contohnya, Ø15.3 mm atau Ø10.75 mm.

Alat diameter kecil membolehkan anda menyesuaikan saiz pemprosesan dalam 1 mm. Untuk diameter yang lebih besar, tetapan 1-3 mm lebih besar mungkin. Dalam penggilap sedemikian, pisau keluli berkelajuan tinggi boleh dipasang, yang dipasang dengan sisipan bilah dengan lapisan. Kepala penyusun itu dijamin dengan dua buah kacang. Setelah melonggarkan kacang kunci, pisau ditetapkan pada diameter rawatan, mereka diukur dengan menggunakan kaliper dan mikrometer dan dipasang semula. Apabila mengetatkan kacang penyesuaian, pisau bergerak ke atas, dengan itu meningkatkan diameter alat tersebut. Mengurangkan kacang boleh mengurangkan saiznya. Untuk kemudahan, semasa menyiapkan, alat pemprosesan dipegang setiap persegi. Reamer reamer

Reamers - description Dengan ciri-ciri reka bentuk, sapuan dipanggil berkembang. Prinsip penyesuaian imbasan yang berkembang adalah berdasarkan pergerakan bola dan skru. Apabila skru diputar dari bahagian bawah, bola bergerak dan merebak tepi. Mereka menyimpang dari tengah dan peningkatan saiz luar. Had regulasi alat sedemikian kurang. Ia adalah 0.15-0.5 mm dan bergantung kepada saiz sapuan. Daya pelarasan disarankan untuk dipantau untuk mengelakkan kerosakan pada kes itu. Dalam pengeluaran alat rega yang digunakan dan keluli berkelajuan tinggi - 9HS, R6M5, R18, R6M5. Dalam katalog alat syarikat asing, bahan tersebut dinamakan HSS. Operasi membosankan lebih baik dibahagikan kepada beberapa peringkat: bersandar dan penamat. Oleh itu, stok dibahagikan dan alat tersebut digunakan dalam dua kategori:

Untuk mengawal ketepatan lubang siap, gunakan plag tolok dan caliper. Sapu merujuk kepada kategori alat yang tepat dan mahal. Memerlukan pematuhan terhadap keadaan operasi dan penyimpanan di dalam sel khusus yang diperbuat daripada kayu. Imbas - alat pemotong logam berbilang logam yang direka untuk pensil awal atau akhir lubang silinder 6 …11th kelayakan ketepatan atau lubang kerucut dengan parameter kekasaran permukaan yang akan dirawat Rz = 6.3 ... 10 mikron. Sweep mempunyai elemen reka bentuk yang biasa. Unsur-unsur struktur yang paling penting dalam pembangunan ialah: bahagian dan tubuh yang bekerja (memotong dan menentukur). Apabila digunakan dari permukaan lubang pra-mesin, elaun dikeluarkan dari beberapa ratus hingga 1 mm. Rajah. 29. Jenis reamers silinder: a - manual; b- mesin; dalam -dipasang g- pasukan Bahagian kerja imbasan pepejal manual diperbuat daripada gred keluli aloi 9HS atau (dalam kes yang dibenarkan) keluli berkelajuan tinggi. Bahagian kerja mesin penggelek keseluruhan dan pisau rega pasang siap dibuat dari keluli berkelajuan tinggi gred R6M5 atau keluli berkelajuan tinggi lain, serta dari aloi keras. Kes-kes mesin dilepaskan dengan diameter bahagian kerja 10 mm ke atas dikimpal: tongkat yang diperbuat daripada keluli 45 atau 40X dikimpal pada bahagian kerja keluli berkelajuan tinggi. Kekerasan bahagian kerja berkelajuan tinggi menyapu HRC 61 ... 63 (untuk reamers dengan diameter sehingga 6 mm) atau HRC 62-65 (untuk rega dengan diameter lebih besar daripada 6 mm). Kekerasan bahagian kerja pembangunan keluli berkelajuan tinggi dengan kandungan vanadium yang tinggi (lebih daripada 3%) dan kobalt (lebih daripada 5%) harus lebih tinggi dengan 1 ... 2 unit. HRC. Kekerasan bahagian kerja pembangunan gred 9HS HRC 61-63 (untuk rega dengan diameter sehingga 8 mm) dan HRC 62 ... 64 (untuk reamers dengan diameter lebih besar daripada 8 mm). Kekerasan kes-kes perumahan dikimpal gred keluli 40X HRC 35 ... 45, keseluruhan - HRC 35…55. Kes-kes tiub prefabricated dan reamers dilengkapi dengan plat solder aloi keras diperbuat daripada gred keluli 40X, dan badan pisau prefabricated reamers adalah gred keluli Y7 dan Y8. Kekerasan kes-kes akhir menyapu pada panjang, tidak kurang daripada panjang alur cip, HRC 30-40, disapu bersih (keseluruhan badan) - HRC 30 ... 40 dan kes-kes pembangunan dengan pisau plug-in - HRC 35-45. Bahan bahagian kerja pengimbasan karbida pepejal mesin adalah aloi keras gred VK6, VK6M, VK8, VK10 atau dari gred lain kumpulan VK. Bahan dari bahagian ekor adalah keluli gred 45 atau 40X, haba diperlakukan supaya kekerasan tongkat silinder pada separuh panjang dan kekerasan kaki kaki tirus itu harus berada dalam HRC 30…45. Bahagian memotong menyapu memastikan penghapusan elaun utama lubang yang dimesin, menentukan jenis beban dan pengedarannya semasa operasi menyapu, mengendalikan aliran cip. Ia dicirikan oleh sudut dari segi j , bentuk dan panjang bahagian memotong l 1 depan g dan belakang a sudut dalam bahagian normal gigi, sudut kecenderungan canggih l , bilangan gigi dan kedudukan relatif mereka. Bentuk bahagian pemotong reamers dan parameter geometrinya mempunyai pengaruh yang kuat terhadap nisbah daya pemotongan semasa penggunaan, pada kualiti permukaan mesin, dalam hayat perkhidmatan reamers. Pada fig.30 Bentuk pelbagai bentuk yang paling biasa dalam pemotongan imbasan ditunjukkan. Bentuk yang lebih mudah digunakan dalam mesin penggiling karbida berasaskan mesin berpusat berpusat mempunyai sudut dalam pelan j = 45 ° ( rajah.30 a ) dan bahagian memotong tajam di permukaan belakang. Bentuk ini agak serba boleh dan teknologi, membolehkan pemprosesan kedua-dua pekak dan melalui lubang. Baru-baru ini, ia sering diubahsuai dengan membuat reben pada permukaan belakang gigi bahagian pemotongan. Menyapu yang mempunyai bentuk pengasah ini mudah diasah dan, jika perlu, mereka dapat dengan mudah diberikan bentuk lain.

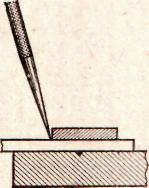

Rajah. 30. Bentuk bahagian memotong imbasan Menyapu dengan sudut dalam pelan kurang daripada 45 ° biasanya mempunyai chamfer tambahan dengan x 45 ° ( rajah.30, b) untuk memudahkan arah penyapu apabila ia dimasukkan ke dalam lubang. Untuk meningkatkan kualiti permukaan yang dirawat, sebaiknya mengurangkan sudut dalam pelan itu. j . Pada masa yang sama, bahagian memotong diperpanjang, rizab untuk menyuraikan imbasan dikurangkan, dan pada masa yang sama daya paksi menurun. Untuk penyapuan manual, keadaan terakhir memainkan peranan yang paling penting, oleh itu penyapuan manual dihasilkan dengan sudut kecil dalam pelan ( j = 1 ... 2 °). Untuk jenis lain yang menyapu percanggahan antara peningkatan yang tidak diingini dalam panjang bahagian memotong dengan penurunan sudut j di satu pihak, dan meningkatkan kualiti permukaan yang dirawat, di sisi lain - diselesaikan dalam dua cara. Penciptaan pertama bahagian memotong dengan canggih yang pecah ( fig.30. dalam) panjang l 1 - l 2 pelan sudut j = 45 °, dan di tapak panjang l 2 = 1-3 mm bersebelahan dengan bahagian kalibrasi, sudut dalam pelan j 1 = 1 ... 3 °. Bentuk bahagian memotong ini membolehkan bahagian utama elaun dihapuskan dengan ketebalan kepingan yang cukup besar, dan bahagian selebihnya elaun dapat diproses dengan ketebalan kecil. Untuk meningkatkan kualiti pemprosesan, disarankan agar bahagian peralihan dari bahagian memotong ke bahagian kalibrasi akan dibundarkan. Cara kedua untuk menghapuskan percanggahan di atas adalah untuk membuat bahagian pemotong bentuk curvilinear (biasanya radial) (Rajah 29, d). Dalam hal ini, bahagian memotong mempunyai sudut yang berubah-ubah dari segi bahagian-bahagiannya yang berlainan, dengan nilai-nilai yang paling besar di awal pemotongan dari sisi bahan kerja, dan yang paling kecil (dekat dengan sifar) di zon peralihan dari pemotongan ke bahagian-bahagian kalibrasi. Ketebalan kepingan ketika bekerja dengan bentuk pemotongan sedemikian berubah-ubah dan berkurang dari maksimum ke minimum dengan peningkatan jarak dari bahan kerja hingga ke titik pemotongan. Walaupun kelebihan yang jelas dari reamers itu, ia adalah penggunaan terhad disebabkan oleh kesulitan teknikal dalam mengasah dan menyusun semula bahagian memotong melengkung. Apabila pemesinan bahan likat, terutamanya keluli tahan karat dan keluli tahan panas, aloi ringan, gunakan pengimbas dengan bentuk melipat bentuk bahagian memotong ( fig.30, d). Diameter langkah-langkah seperti penyapu biasanya diambil sama D 1 = D - 0.2 mm; D 2 = D - 0.5 mm atau dipilih secara empirik untuk setiap kes. Penciptaan bahagian pemotong bentuk ini dikaitkan dengan kesulitan teknologi yang signifikan, terutamanya dalam pembentukan bahagian peralihan k dari peringkat ke peringkat dan memastikan kedudukan relatifnya tepat. Panjang pemotongan l 1 reamers ditentukan oleh elaun pemprosesan, bentuk bahagian pemotong, sudut dari segi j . Untuk reamers atau reamer yang tidak standard yang mempunyai sudut yang berbeza dalam pelan j , panjang bahagian memotong boleh dikira dengan analogi dengan countersinks. Sudut dalam pelan j untuk penukar standard, ia dianggap sebagai: 1 ° (manual reamers dengan flutes cip lurus). 6 ° (reamers manual dengan flute heliks), 5, 15 atau 45 ° (reamers mesin). Apabila mengasah dan menyusun semula penyapu harus diingat bahawa nilai sudut dalam pelan harus dipilih bergantung kepada bahan yang diproses. Apabila memproses bahan rapuh, sudut dalam pelan j ia diandaikan 3 ... 5 °, apabila memproses bahan likat - 15 °, apabila memproses lubang-lubang pekak dalam bahan rapuh dan likat, boleh mencapai 60 °. Sudut rake g Bahagian memotong standard menyapu biasanya sifar. Apabila memproses bahan-bahan likat, disarankan untuk mengasah bahagian kerja dengan sudut g = 7 ... 10 °. Sudut y biasanya dinyatakan dalam paksi longitud normal seksyen sapu pada titik peralihan dari pemotongan ke bahagian-bahagian kalibrasi. Pada sudut g ¹ 0 pada masa ini dan juga apabila terdapat sudut g ¹ 0 sudut g panjang canggih adalah berubah-ubah (bererti bahawa permukaan depan bahagian menentukib dan memotong sapu dikasah bersama dan oleh itu bertepatan). Sudut berubah g juga dalam imbasan dengan bentuk melengkung bahagian pemotong (dalam kes l ¹0). Sudut belakang a, a N, a 1 N bahagian memotong standard menyapu dalam tempoh ... 15 °. Apabila memproses karbon dan keluli aloi dengan s in = 500 MPa disyorkan untuk mengasah sapu di sudut a = 6 ... 10 °, apabila menggunakan aloi aluminium - pada sudut a = 10 ... 15 °, apabila memproses aloi titanium - pada sudut a = 10 °; dalam kes yang kedua, adalah dinasihatkan untuk membentuk satu chamfer f sepanjang tepi canggih 0.05 ... 0.1 mm lebar dengan sudut a = 0. Bilangan gigi Z sapu memberi kesan terhadap prestasi penggunaan, kualiti permukaan yang dirawat. Dengan penurunan dalam jumlah gigi, kualiti pemprosesan semakin merosot, tetapi penyingkiran cip bertambah baik, jumlah alur cip meningkat, dan kekuatan gigi sapu meningkat. Dengan peningkatan jumlah gigi, kualiti permukaan diproses oleh pemindaian bertambah baik, suapan setiap revolusi peningkatan sapu, dan meningkatkan kapasiti pemprosesan (sehingga beberapa had). Pada masa yang sama, jumlah alur cip berkurang, yang memerlukan pengurangan elaun pemprosesan, kekuatan gigi menurun, dan ini memerlukan pengurangan dalam makanan setiap gigi. Yang terakhir adalah benar jika sapuan berfungsi pada suapan yang hampir dengan kadar suapan maksimum dari segi kekuatan gigi. Sekiranya suapan setiap suapan gigi ditetapkan berdasarkan syarat untuk mendapatkan permukaan yang dirawat daripada kualiti yang ditentukan oleh lukisan, maka tidak ada arti dalam mengurangkan makanan. Biasanya disyorkan untuk menggunakan pergantungan untuk memilih bilangan gigi. z = 1.5 , di mana D - diameter lubang mesin, mm; k - pekali dengan mengambil kira kesan bahan yang sedang diproses (apabila memproses bahan likat - k = 2 untuk bahan rapuh - k = 4 ). Bilangan gigi imbasan, terutamanya imbasan diameter kecil, yang dikira menggunakan formula di atas, agak terlalu besar. Sesungguhnya, apabila diameter lubang dimesinkan adalah 9 mm, bilangan gigi imbasan untuk memproses bahan rapuh, dikira oleh formula, mestilah sama dengan lapan. Jarak antara gigi bersebelahan, diukur sepanjang arka bulatan, akan menjadi 3,5 mm, yang jelas tidak mencukupi, terutamanya untuk ream karbida. Dikira oleh formula atau dipilih menurut graf, bilangan gigi sapuan dibulatkan ke nombor walaupun yang terdekat. Sebilangan besar gigi disyorkan untuk memudahkan pengukuran parameter sapuan semasa pemprosesannya. Sebagai tambahan kepada piawai, terdapat beberapa reka bentuk khas pemindaian, jumlah gigi yang ditentukan oleh reka bentuk itu sendiri. Penyapuan ini termasuk penyapu satu hulu, yang sekarang tersebar luas. Pada masa yang sama dengan jumlah gigi bahagian memotong menyapu, kerja juga dipengaruhi oleh kedudukan relatif gigi di sekeliling lilitan. Dalam amalan, imbasan dengan susunan gigi seragam di sekeliling lilitan (jarak sudut antara dua gigi bersebelahan adalah sama) dan susunan gigi yang tidak rata (jarak sudut antara dua gigi bersebelahan tidak sama) telah menjadi biasa. Perbezaan sudut tengah di antara gigi bersebelahan dengan sapuan standard berkisar antara 0.5 hingga 5 ° (nilai yang besar untuk sejumlah kecil gigi). Dalam beberapa reka bentuk penyapu bukan standard, serta dalam reka bentuk menyapu beberapa firma asing, perbezaan ini mencapai 30 °. Penyusunan gigi yang tidak sekata dilakukan dengan cara sedemikian rupa sehingga langkah-langkah sudut gigi bertentangan diametrically sama, iaitu, puncak gigi bertentangan diametric terletak pada diameter yang sama. Susunan gigi tidak sekata di sekeliling lilitan dalam sesetengah keadaan membantu meningkatkan ketepatan penempatan, untuk mendapatkan lubang bentuk geometri yang betul (tidak dipotong), dan untuk meningkatkan kualiti permukaan yang diproses. Pengagihan usaha semasa penggunaan, serta ketepatan dan kualiti lubang mesin, sangat dipengaruhi oleh kualiti mengasah gigi individu, ketepatan kedudukan relatif dari tepi pemotongan. Oleh itu, larian tepi pemotongan berbanding paksi tidak boleh melebihi nilai, d = 10-32 mikron, bergantung kepada garis pusat. Bahagian kalibrasi penyapu menyediakan pembersihan dan penentukuran lubang-lubang, ketepatan bentuk dan saiz geometri mereka, mengandungi rizab untuk menyuraikan selepas mencemarkan. Bahagian kalibrasi dicirikan oleh bentuk gigi, parameter geometri, toleransi pada diameter bahagian kalibrasi, kualiti rawatan permukaan, kedudukan relatif bahagian kalibrasi gigi individu. Bentuk gigi dan parameter geometri bahagian kalibrasi ditunjukkan dalam beras 31. Bentuk kurvilinear gigi pada perkembangannya biasanya cekung. Ini memberikan ruang yang lebih besar untuk meletakkan cip, walaupun agak mengurangi kekuatan gigi. Sweep biasanya dilakukan dengan garis pecah ( beras 31, dan) atau curvilinear, di sepanjang radius r i ( beras 31, b) bentuk belakang gigi. Reben semestinya disediakan pada bahagian penentukuran.

Rajah. 31. Rasuk bentuk gigi: a - pecah, cembung, bcekung Bergantung kepada diameter pemprosesan lebar reben yang diambil f = 0.05 ... 0.4 mm , dalam imbasan dandang, lebar reben f = 0.2 ... 0.3 mm . Pada bahagian penentukuran, tirus terbalik dibenarkan, iaitu, pengurangan diameter arah ke bahagian ekor tidak lebih daripada toleransi untuk pembuatan sapu (dengan toleransi pembuatan yang kurang daripada 0.01 mm, tirus terbalik dibenarkan tidak lebih daripada 0.05 mm). Permukaan depan dan belakang bahagian gage perlu diasah tanpa penyumbatan dan keratan. Sudut depan dan belakang bahagian gage biasanya bersamaan dengan sudut sepadan bahagian pemotong. Titik radial gigi pada permulaan bahagian kalibrasi berbanding paksi penyapu tidak boleh melebihi nilai d = 6 ... 20 μm bergantung pada diameter Sweep dikeluarkan untuk lubang mesin dengan toleransi K6; J6; H6; N7; M7; K.7; J7; F8; E8; H7; H8; H9; F9; H10; H11 (toleransi untuk diameter penyapu mengikut GOST 13779-77 atau GOST 7722-77); dengan peruntukan untuk penalaan halus angka 1 ... 3 (toleransi pada diameter mengikut GOST 11173-76). Nombor menyapu direka untuk menghasilkan lubang siap untuk dimuatkan N7; M7, K6; K7; P7, Menyapu nombor 2 - di bawah pendaratan J6; J7; H6; H7; G6; sapu nombor 3 - di bawah pendaratan H8; G7. Menyapu dandang(beras 32) yang digunakan dalam penyediaan lubang untuk rivet dalam dua atau lebih helai yang disatukan. Mereka digunakan secara meluas dalam industri dandang, kapal dan pesawat terbang, serta dalam pembuatan struktur jambatan. Penguat dandang bekerja di bawah keadaan yang sukar, kerana kerana tidak sepadan dengan tidak sepadan dengan paksi lubang-lubang di dalam lembaran kertas, perlu mengeluarkan elaun besar - sehingga 1 ... 2 mm setiap sisi, iaitu. hampir seperti zenkerovany. Dalam kes ini, bahan yang diproses biasanya likat dan plastik. Untuk arah terbaik menyapu dalam lubang, mengurangkan daya paksi dan mengurangkan kekasaran permukaan, kami menggunakan gigi heliks dengan sudut ω = 25 ... 30 ° dengan arah yang bertentangan dengan putaran alat tersebut. Penguat dandang mempunyai sudut kecil kon pengambilan, sama dengan 2φ = 3 ... 5 ° 30 "dan, dengan itu, panjang bahagian pemotongan besar sama dengan 1/3 ... 1/2 panjang bahagian kerja alat. z= 4 ... 6 apabila diameter imbasan d =6 ... 40 mm. Sudut depan gigi di bahagian tegak lurus ke alur helical, γ N = 12 ... 15 °, sudut belakang α = 10 °. Gigi di bahagian gage mempunyai panduan pita sempit f= 0.2 ... 0.3 mm dengan tirus terbalik 0.05 ... 0.07 mm setiap 100 mm panjang.

Rajah. 32. Menyapu bilik dandang Roda pencuci dandang dibuat secara manual dengan tongkat silinder, dan mesin dengan tongkat tirus dipasang pada mesin penggerudian radial atau latihan pneumatik. Hari arah terbaik pembangunan kadang-kadang di hadapan bahagian kerja mereka menyediakan panduan pin, seperti dalam countersinks. Untuk penggera diameter yang besar untuk memastikan penghancuran cip boleh dipercayai pada kerucut pengambilan gigi, alur yang terhuyung-huyung tergelincir dalam corak papan penjara. Rasuk tirusdigunakan untuk mendapatkan lubang pin yang meruncing tepat (tirus 1: 50), kerucut Morse dan metrik, lubang pelekap yang dipasang menggunakan lubang-lubang dan menyapu (tirus 1:30), dan sebagainya. Lubang-lubang conical terbentuk baik dari silinder, diperolehi dengan penggerudian atau dari lubang tirus, diperoleh dengan membosankan apabila memproses kon curam yang sangat curam, misalnya dengan tirus 7:24. Kondisi kerja rega tersebut sangat sukar, kerana mereka mempunyai panjang tepi pemotongan, yang mengeluarkan elaun, besar dan sama dengan panjang generatrix kon, dan ketebalan lapisan pemotongan ditentukan oleh perbezaan diameter.

Rajah. 33. Satu set reamer: a - draf (№ 1); b -pertengahan (№ 2); dalam- adil (№ 3) Keperluan untuk ketepatan lubang tirus cukup tinggi, kerana kekuatan dan kesesakan bahagian-bahagian yang bersambung, magnitud tork yang dihantar, dan sebagainya sering bergantung kepadanya. Ketepatan lubang mesin dipastikan oleh ketepatan reamers. Berbeza dengan silinder, reamer konter tidak mempunyai bahagian dalam pemotongan dan penentukuran bahagian, kerana gigi yang terletak pada permukaan kerucut kedua-duanya memotong dan menentukur pada masa yang sama. Apabila lubang pemesinan dengan pelit lebih besar daripada 1:20, perlu mengeluarkan elaun seperti nilai yang besar yang hanya boleh dikeluarkan dengan set reamers. Pada beras 33, a - dalam satu set reamer berbentuk tiga, digunakan untuk pemprosesan lubang di bawah tirus Morse. Nombor menyapu 1 - draf, mempunyai bentuk langkah gigi yang terletak pada permukaan skru yang bertepatan ke arah dengan arah putaran alat tersebut. Elaun dikeluarkan dengan memotong tepi yang terletak di hujung gigi, seperti ketika mengimbangi. Selepas menyapu sapuan sedemikian, lubang silinder menjadi lubang melangkah. Pada nombor sapu 1 alur cip adalah lurus, dan bilangannya adalah 4 ... 8 dan bergantung kepada diameter kon. Nombor menyapu 2 - perantaraan, mempunyai bentuk lubang. Tepi pemotongannya dibahagikan kepada seksyen kecil segi empat tepat, mempunyai arah yang bertentangan dengan putaran alat tersebut. Pitch Thread R= 1.5 ... 3.0 mm, lebar alur P / 2,dan kedalamannya h - 0,2 p.Imbasan ini memberikan penghancuran elaun dihapuskan ke peringkat yang lebih kecil. Menyapu nombor 3 - adil, mempunyai gigi lurus di sepanjang keseluruhan bahagian pemotong, dan untuk kedudukan yang lebih stabil sapu, reben 0.05 mm lebar dibuat di dalam lubang pada bahagian atas gigi. Penyapuan ini memotong sebahagian stok yang tersisa dan menukarkan lubang. Untuk reamers tirus, alur cip adalah lurus, sudut rake di tepi pemotong adalah γ = 0 °, permukaan belakang gigi pada reirers No. 1 adalah tanah, dan untuk reamers No. 2 dan 3, mereka diasah pada sudut α = 5 °. Apabila lubang pin pemesinan dengan tirus 1:50, satu sapuan penamat mencukupi, dan dengan tirus 1:30, dua penyapu mesti digunakan. Roda karbida. Keadaan pemotongan semasa penggunaan diguna pakai untuk penggunaan aloi keras, kerana alat ini dicirikan oleh beban rendah pada gigi pemotongan, kedudukan stabil dalam lubang dan ketegaran tinggi. Penggunaan aloi keras kerana rintangan haus tinggi mereka beberapa kali meningkatkan rintangan reamers, terutamanya apabila lubang pemesinan dalam baja keras ke mesin dan besi bertentangan tinggi. Walau bagaimanapun, tidak mungkin untuk merealisasikan kemungkinan meningkatkan laju pemotongan beberapa kali apabila menggunakan ream karbida kerana berlakunya getaran yang merendahkan kualiti permukaan mesin. Hanya dalam reka bentuk tiub bersaiz tunggal menggunakan penyejukan tekanan dalaman dan dengan kerja pancaran dalam ketegangan, adalah mungkin untuk mencapai kelajuan pemotongan apabila struktur struktur keluli v = 120 m / min. Penggunaan aloi keras ketika melengkapkan alat pengubah konvensional mungkin dalam tiga versi: 1) pembuatan bahagian kerja sepenuhnya aloi keras, yang diperolehi dengan menekan atau kekangan plastik, diikuti dengan sintering; 2) plat standard pematerian secara langsung pada badan penyapu atau pada pisau dalam penyiapan pasang siap; 3) plat pemasangan mekanikal pada sapuan badan. Menyapu dengan diameter hingga 3 mm dibuat sepenuhnya dari paduan aloi padat dalam bentuk tiga, empat atau pentahedron beras 34, a ) dengan kon pengambilan, tanpa alur cip dengan sudut rake negatif pada tepi pemotongan. Dalam kes ini, elaun dihapuskan sangat kecil, dan proses pemotongannya sama dengan mengikis. Pada beras 34, b Reka bentuk reamer dengan bahagian kerja karbida pepejal dan shank besi yang disambungkan dengan solder ditunjukkan. Riger ini dibuat dengan diameter 3 ... 12 mm. Pada beras 34, dalam menunjukkan imbasan akhir dengan penyisipan karbida diseberang ke badan, dan beras 34, g - imbasan dipasang dengan plat yang dipateri pada pisau, diikat dengan skru pada badan alat. Rasuk tersebut dengan diameter 150 ... 300 mm boleh disesuaikan dengan garis pusat dengan bantuan lapisan untuk pisau. Memandangkan bahawa apabila digunakan, suhu pemotongan adalah rendah, baru-baru ini, bukannya pematerian, pelekat kekuatan tinggi telah digunakan, yang sangat memudahkan proses menghasilkan reamers dan memberikan ketahanan yang lebih tinggi dari plat karbida kerana ketiadaan tekanan terma.

Rajah. 34. Rasuk karbida: a- muka berbutir; b- dengan bahagian kerja karbida pepejal yang dipateri pada batang; dalam- ekor dengan sisipan karbida yang dipateri; g -pasukan dipasang dengan pisau yang dilengkapi dengan aloi keras

Rajah. 35. Carbide reamer cutting unilateral Rake pemotong unilateral dibuat dengan satu atau lebih pisau dan plat sokongan. Oleh kerana tindakan melicinkan panduan karbida yang menyokong, yang merasakan komponen radial daya pemotongan dan geseran, mereka memastikan ketepatan tinggi lubang dan kekasaran yang rendah permukaan mereka. Rig jenis ini dihasilkan dalam siri, misalnya, oleh syarikat "Mapal" (Jerman) dalam julat diameter 8 ... 100 mm, dan digunakan untuk penggunaan lubang cetek. Plat pemotongan mereka boleh laras dalam laras menggunakan kaedah berlainan mekanikal yang berlainan. Salah satu varian perkembangan sedemikian ditunjukkan pada beras 35. Oleh kerana penggunaan penyejukan tekanan dalaman penyejuk berasaskan minyak, ia mungkin untuk mencapai keadaan pemotongan berikut apabila pemesinan keluli: v = 70 ... 90mm, S= 0.1 ... 0.5 mm / rev, t = 0.15mm. Radiator karbida mempunyai perbezaan utama berikut dari yang berkelajuan tinggi: a) panjang bahagian kerja adalah lebih pendek (untuk menyapu dengan plat yang dipateri sama dengan panjang lempeng); b) panjang kecil kon pengambilan, kerana untuk mengurangkan getaran, sudut pf meningkat hingga 45 °; c) pada tepi yang keras pada sudut sifar depan, chamfers mengukuhkan sempit yang diasah dengan sudut rake negatif pada f = -5 °; d) kerucut terbalik biasanya tidak dibuat kerana panjang kecil bahagian kalibrasi, ia digantikan dengan pembulatan sepanjang jejari. 11. TRIPS PELANTIKAN, JENIS DASAR DAN SKOP PERMOHONAN. Broaches adalah alat berprestasi tinggi pelbagai gigi yang digunakan secara meluas dalam siri dan terutamanya dalam pengeluaran besar-besaran. Mereka tergolong alat dengan suapan yang membina, kerana tidak ada pergerakan umpan ketika menarik. Pembahagian elaun di antara gigi pemotong dilakukan dengan melampaui tinggi atau lebar setiap gigi gigi berikutnya yang terdahulu. Ketinggian yang lebih tinggi, menentukan ketebalan lapisan potong a gdipanggil mengangkat atau memakan katak. Elaun dibahagikan dengan lebar untuk memudahkan proses pemotongan dan digunakan dalam broaches dengan skema pemotongan kumpulan. Broaches yang digunakan untuk memproses lubang pelbagai bentuk dipanggil penyusutan dalaman.Untuk memproses permukaan luaran, iaitu permukaan dengan gelung terbuka terbuka, memohon broach luaran. Pergerakan utama broach itu, memberikan proses pemotongan, selalunya rektilinear, progresif. Broaches kurang biasa dengan pergerakan utama putaran atau skru. Proses menarik dilakukan pada mesin broaching khas mendatar atau menegak. Pada beras 36 Beberapa corak lukisan ditunjukkan: · Apabila memproses bukaan ( beras 36, a

)

dan permukaan luar · Dengan menarik luar permukaan luar dari mesin · Apabila badan pemprosesan revolusi dengan bilah rata atau bulat · Apabila memproses bukaan firmware(beras 36, d

)

daya digunakan

Rajah. 36. Skim lukisan: a - lubang; b– pesawat; dalam– menarik menarik permukaan luar; g– memproses permukaan silinder rata dan bengkok bulat; d - lubang pemesinan. Terdapat juga skim pembrokeran lain, yang, seperti alat itu sendiri, sentiasa diperbaiki. Untuk pertama kalinya broaches muncul pada 30-an abad XX dan digunakan secara meluas terima kasih kepada yang berikut kelebihan proses menarik: 1.

prestasi tinggi, kerana proses pemotongan menghapuskan elaun pada masa yang sama dengan beberapa gigi, sementara yang aktif 2. ketepatan tinggi (JT7 ... JT8) dan kekasaran yang rendah 3. hayat alat tinggi, diukur dalam beberapa ribu bahagian. Ini dicapai terima kasih kepada keadaan pemotongan yang optimum. 4.

kesederhanaan reka bentuk mesin, kerana tidak ada pergerakan suapan semasa menarik, jadi mesin tidak mempunyai kotak suapan, dan Broker keburukan termasuk: 1. intensiti tenaga kerja yang tinggi dan kos alat kerana kerumitan 2. Broaches adalah alat khas yang direka untuk 3. kos yang tinggi untuk regrinding, kerana kerumitan reka bentuk alat-alat ini. Kecekapan ekonomi penggunaan broaches hanya dicapai dalam pengeluaran besar-besaran dan bersiri. Walau bagaimanapun, walaupun dalam perusahaan dengan pengeluaran tunggal dan berskala kecil, broaches boleh mempunyai kesan ekonomi yang signifikan apabila pemesinan lubang berbentuk kompleks, jika bentuk permukaan yang diproses dan ukurannya mempunyai toleransi sempit. Sebagai contoh, apabila memecahkan lubang berbilang jarak, ia dibenarkan secara ekonomi untuk menggunakan broaches walaupun dengan sekumpulan 50 bahagian setahun, dan lubang bulat - sekurang-kurangnya 200 bahagian. Sewaktu merancang broaches, perlu diingat ciri-ciri berikut dari kerja mereka: 1 broach mempunyai beban tegangan yang sangat besar, jadi broaches dalaman mesti diperiksa untuk kekuatan di bahagian paling lemah; Cip yang terputus semasa pembabitan harus bergerak bebas di alur cip sepanjang sepanjang masa bahawa gigi pemotong bersentuhan dengan benda kerja dan meninggalkan alur secara bebas setelah proses pemotongan dihentikan. Oleh itu, penempatan dan pemisahan cip dalam lebar memerlukan banyak perhatian. Oleh itu 2 panjang broach sepadan dengan stroke kerja 3 Daripada semua jenis broaches dalaman, broaches untuk lubang bulat pemesinan telah menemui penggunaan yang paling besar (sehingga 60%), oleh itu asas-asas untuk merancang broaches ini akan dibincangkan di bawah. Untuk jenis broaches lain (butiran, butiran, luar) hanya ciri-ciri tersendiri pengiraan bahagian memotong mereka akan dipertimbangkan. Untuk kategori: Penggerudian logam Penyebaran dan permohonannya Penyebaran adalah operasi penamat lubang yang menyediakan ketepatan dimensi tinggi dan kemasan permukaan. Operasi ini dilakukan dengan menggunakan alat yang disebut sapuan. Lubang penyebaran boleh dilakukan pada mesin penggerudian atau pengancing, serta secara manual. Sweep digunakan untuk pemasangan mesin lubang, dipanggil mesin (Rajah 1, b). Mesin menyapu berbeza dari bahagian sapu tangan yang pendek. Mereka ditetapkan dalam pemegang berayun (terapung) yang dipasang di chuck atau langsung di gelendong mesin. Putaran sapuan manual disampaikan dengan cara tombol, yang diletakkan di ujung persegi sapuan sweep (Rajah 1, a).

Rajah. 1. Jenis sapu asas Gigi pemotong yang terletak di bahagian kerja reamer adalah lurus (merangsang reamer, Rajah 1, a) atau dengan alur helical (spiral reamers, Rajah 1, c). Untuk penggunaan lubang-lubang yang berselang-seli (contohnya, dengan alur longitudinal) tidak merangsang, dan imbasan lingkaran. Menyapu dengan alur skru kanan dipanggil kanan, dan di sebelah kiri, kidal, dan kanan. Mengikut bentuk lubang mesin, reamer dibahagikan kepada silinder (Rajah 1, a, b, c, d, e) dan kon (Rajah 1, c, g, h). Penguat tirus digunakan untuk menyebarkan lubang: untuk benang tirus dari Vie Up to 2 "; di bawah jurang Morse dari № O hingga № 6; di bawah kon metrik dari nombor 4 hingga nombor 140; di bawah pin conic dengan tirus 1: 50 dan 1: 30. Riger ini dibuat dengan set dua atau tiga reamers dalam set. Satu adalah kasar, yang kedua adalah pertengahan, dan yang ketiga adalah adil (Rajah 1, f, g, h).

Rajah. 2. Elemen dan parameter pembangunan geometri Menurut peranti mereka, penyapu dibahagikan kepada praktikal dan dipasang (Rajah 1, d), dengan gigi lurus dan heliks, tetap dan laras. Badan penyapu boleh laras dibuat berbentuk kerucut dengan alur longitudinal dipotong di antara gigi pada panjang bahagian kerja (Rajah 1, e). Apabila mengacaukan skru, ujungnya yang konik menyebabkan gigi menyapu didengar; dengan itu, diameter sapuan meningkat dan dikawal selia dalam had tertentu. Siaran terdiri daripada tiga bahagian: bahagian kerja, leher dan batang (Rajah 2, a). Bahagian kerja, pada gilirannya, terdiri daripada bahagian pemotongan (atau pengambilan), bahagian silinder kalibrasi dan kon sebaliknya. Bahagian pemotong dibuat berbentuk kerucut dan melakukan kerja utama pada penyingkiran cip. Tepi pemotong bahagian pengambilan membentuk sudut 2f dengan paksi sweep. Sebarang bentuk kelebihan dengan arah suapan atau paksi sapu sudut utama dalam pelan<р. Этот угол принимается для ручных разверток равным 0,5-1,5°, а для машинных разверток 3-5° при развертывании твердых металлов и 12-15° при развертывании мягких и вязких металлов. На конце заборной части зубья имеют скос под углом 45°. Это предохраняет режущие зубья от забоин и выкрашивания. Sudut posterior gigi dan sapu diambil untuk menjadi 6-15 ° (Rajah 2, c). Nilai besar diambil untuk imbasan diameter besar. Sudut rake y untuk menyapu kasar berada dalam julat dari 0 hingga 10 °, untuk menyelesaikan menyapu y = 0 °. Bahagian pengambilan (memotong) dan menentukur menyapu berbeza dalam bentuk gigi: pada bahagian pengambilan, gigi dikasah ke ketajaman, dan pada penentukuran setiap gigi terdapat riben lebar 0.05-0.4 mm di bahagian atas; Tujuan riben adalah untuk menentukib dan melicinkan dinding lubang yang boleh dibangunkan, memberikan ketepatan dimensi yang diperlukan dan kebersihan permukaan. Untuk mengurangkan sapuan menyapu pada dinding lubang di bahagian bahagian kalibrasi, kon terbalik terbentuk (sapu berkurang diameter pada kadar 0.04 mm untuk setiap 100 mm panjang). Sweeps dihasilkan dengan lengan seragam dan tidak rata gigi sekitar keliling. Untuk penggunaan manual, anda perlu memohon menyapu dengan padang yang tidak rata. Apabila secara manual berkembang, mereka memberikan permukaan yang lebih bersih ke lubang, dan yang paling penting membatasi kemungkinan pembentukan facet yang disebut, di mana lubang tidak silinder tetapi bentuk berbilang segi. Rigam mesin dihasilkan dengan padang gigi seragam di sekeliling lilitan. The shanks dari __ menyapu bengkak mempunyai kotak untuk akhir; dalam mesin reamers, shanks adalah conical. Teknik penyebaran. Lubang gerudi digerudi dengan kebesaran yang kecil, yang tidak melebihi diameter 0.2-0.3 mm untuk imbasan kasar dan tidak lebih daripada 0.05-0.1 mm untuk penamat. Elaun yang besar boleh membawa kepada pengurangan pantas bahagian pengambilan sapuan; kemerosotan kebersihan dan ketepatan lubang. Semasa penggunaan manual, reamer dipasang di gelendong, dilincirkan dan kemudian disuntik dengan bahagian pengambilan ke dalam lubang, membimbingnya supaya paksi lubang dan reamer bertepatan. Dalam kes-kes yang penting, kedudukan penyapu diperiksa di dalam dua persegi di dua pesawat serentak. Memastikan kedudukan yang betul menyapu, perlahan-lahan mula berputar ke kanan dan pada masa yang sama perlahan-lahan tekan bahagian atas. Tombol harus diputar perlahan-lahan, lancar dan tanpa jeritan. Anda tidak boleh memaksa penggunaan untuk meningkatkan tekanan, walaupun sapuan bergerak dengan mudah. Putaran sebaliknya dalam arah sebaliknya adalah tidak dapat diterima, kerana ia dapat menyebabkan air mata di permukaan lubang atau pecah tepi pemotongan sapu. Ia adalah perlu untuk menggunakan lubang dengan imbasan diameter tertentu dalam satu pas dan semestinya dari satu sisi. Penyebaran boleh dianggap lengkap apabila bahagian kerja penyapu melewati lubang sepenuhnya. Untuk penyebaran lubang di tempat yang sukar dijangkau, tali sambungan khas digunakan, yang dipakai pada sapu persegi sebagai kunci allen; tombol diletakkan di atas alun lanjutan seperti itu. Mekanisasi penggunaan manual dilakukan dengan melakukan operasi ini pada penggerudian dan mesin lain, serta dengan bantuan mesin pneumatik dan mesin mekanik dan alat khusus. Dengan penggunaan mesin pada mesin penggerudian, sapuan itu tetap dengan cara yang sama seperti gerudi, dan kerja dilakukan dengan cara yang sama seperti penggerudian. Operasi ini sebaiknya dilakukan selepas penggerudian dengan pemasangan satu bahagian. Disebabkan ini, sapu ini diarahkan secara ketat sepanjang paksi lubang dan beban pada gigi seragam. Dalam beberapa kes, reamers mesin ditetapkan dalam pemegang engsel berpusing. Ini membolehkan imbasan untuk menyelaraskan diri sepanjang paksi lubang yang digerudi dalam kes di mana paksi lubang dan imbasan tidak sama. Penyebaran pada mesin penggerudian perlu dijalankan dengan suapan automatik dan pelinciran yang cukup baik. Kelajuan pemotongan apabila digunakan pada mesin harus 2-3 kali lebih kurang daripada ketika penggerudian dengan gerudi diameter yang sama. Dengan jumlah revolusi yang lebih kecil, bukan sahaja kesucian dan ketepatan lubang yang boleh dibangunkan meningkat, tetapi juga rintangan menyapu. Suapan apabila menggerakkan lubang pada bahagian keluli dengan garis pusat sehingga 10 mm adalah 0.5-1.2 mm / belakang, dan di bahagian lain dengan diameter 10 hingga 30 mm, 0.5-2 mm / rev. Apabila menggerakkan bahagian-bahagian dari besi umpan, untuk lubang-lubang dengan diameter hingga 10 mm dianggarkan 1-2.4 mm / rev., Dan untuk lubang dengan diameter 10 hingga 30 mm - 1-4 mm / rev. Kadar suapan semasa penggunaan mempunyai kesan yang signifikan terhadap kebersihan permukaan lubang. Semakin tinggi keperluan untuk kebersihan permukaan, semakin sedikit alirannya. Sebagai cecair penyejuk pelincir, minyak mineral, tembaga, tembaga, dan bahagian duralumin, emulsi sabun harus digunakan apabila menyebarkan lubang pada bahagian keluli; bahagian yang diperbuat daripada besi tuang dan gangsa terungkap kering. Penyejukan digunakan untuk kedua-dua mesin dan penggunaan manual. Perlu diingati bahawa reamers adalah instrumen yang tepat dan mahal, perhatian khusus harus diberikan kepada ketepatan operasi dan penyimpanan mereka. Pengimbasan hanya boleh digunakan untuk tujuan yang dimaksudkan, anda tidak boleh membawa mereka ke pengikisan yang berlebihan. Simpan mereka dalam sarang atau penutup kayu. Proses pemesinan lubang biasa. Lubang dengan garis pusat sehingga 10 mm dikerahkan selepas penggerudian; untuk diameter yang besar, lubang dimesin oleh countersink dan kemudian dikerahkan dengan satu atau dua imbasan. Ketepatan lubang selepas penggunaan sesuai dengan kelas 2-3, dan kekasaran permukaan yang dicapai oleh penempatan adalah dalam 6-9 dan kadangkala sehingga kelas ke-10 kesucian (ketika memproses aloi JIC59-1 dan aloi seng) menurut GOST pada 2789-59. Dalam tab. 8 menunjukkan nilai-nilai elaun untuk diameter apabila memesin lubang. Nombor dan urutan peralihan apabila pemesinan lubang didirikan bergantung pada ketepatan dan ukuran lubang yang ditentukan, serta pada bahan bahagian, dan lain-lain. Pemprosesan, sebagai contoh, lubang dengan diameter 10 mm dalam bahagian keluli mengikut kelas ketepatan 2 harus dilakukan dalam urutan berikut (Gambarajah 3, a): Dalam rajah. 3b menunjukkan urutan lubang pemprosesan dengan diameter 25 mm dalam bahagian keluli mengikut kelas ketepatan 2: Perkahwinan dalam penggunaan dan langkah pencegahannya. Menolak lubang boleh disebabkan oleh pemilihan alat pemotong dan pemotongan yang tidak tepat, penyisihan elaun yang berlebihan untuk penggunaan, penggilap yang tidak berfungsi (retak, gigi yang terkena, nicks, dan lain-lain), pelanggaran urutan teknologi peralihan dan teknik penempatan, kekurangan penyejuk cecair.

Rajah. 3. Lubang ketepatan tinggi pemesinan lubang Perlu diingat bahawa penggunaan adalah operasi penamat lubang terakhir. Oleh itu, apabila membuat penempatan, seorang mekanik diwajibkan untuk memantau prosesnya secara khusus. Secara khusus, perlu mengambil kira bahawa imbasan kasar boleh digunakan untuk mengeluarkan elaun untuk diameter logam dengan ketebalan 0.2-0.3 mm, dan elaun penamat sebanyak 0.05- 0.2 mm. Apabila mengeluarkan lapisan imbasan logam yang lebih besar dengan cepat tumpul. Anda tidak boleh memutarkan reamer ke arah yang bertentangan, kerana ini menyebabkan kerosakan gigi dan penggoda pada permukaan lubang. Pelindung harus memilih diameter imbangan akhir berdasarkan saiz terakhir lubang untuk dimesin dengan toleransi yang sesuai. Mengetahui sisihan atas untuk menghasilkan lubang, anda boleh menetapkan diameter penyapu, memandangkan pecahan lubang. Pecahan lubang adalah perbezaan antara saiz lubang dan diameter sapuan. Jika tukang kunci tidak dapat menyelesaikan masalah proses penyebaran, dia harus menghubungi penyihir. Ketepatan sehingga 6-9 kualiti dan kekasaran permukaan sehingga Ra = 0.32 ... 1.25 μm dicapai. Pemprosesan berkualiti tinggi dijamin oleh fakta bahawa imbasan mempunyai sejumlah besar tepi pemotong (4-14) dan menghapuskan elaun kecil. Sapu ini berfungsi dengan putaran dan gerakan translasi serentak sepanjang paksi lubang. Pengimbasan membolehkan anda mengeluarkan lapisan nipis bahan (tenths-hundredths of millimeter) dengan ketepatan yang tinggi. Sebagai tambahan kepada lubang silinder, lubang tirus (contohnya, di bawah alat kerucut) dikembangkan oleh reamer tirus khusus. Tidak boleh mengimbas imbasan dengan countersink. Yang terakhir adalah alat separuh penamat untuk menghasilkan lubang ketepatan yang rendah, mempunyai bilangan pinggiran yang lebih kecil, dan satu lagi penajaman.

PengkelasanSweep diklasifikasikan:

PiawaianTerdapat sejumlah besar GOST dan dokumen kawal selia lain yang berkaitan dengan pembangunan. Berikut adalah pemilihan ringkas piawaian tersebut.

Reka bentuk imbasan. Ciri-ciriUnsur-unsur struktur utama reamer adalah bahagian memotong dan menentukur, bilangan gigi, arah gigi, sudut pemotongan, padang gigi, profil alur, bahagian penjepit. Bahagian pemotongan.

Bahagian penentukuran terdiri daripada dua bahagian: silinder dan seksyen dengan tirus terbalik. Panjang seksyen silinder adalah kira-kira 75% dari panjang bahagian kalibrasi. Seksyen silinder menukarkan lubang, dan bahagian dengan tirus terbalik berfungsi untuk membimbing sapuan beroperasi. Tirus terbalik mengurangkan geseran pada permukaan yang dirawat dan mengurangkan pecahan. Kerana dengan penggunaan manual pecahan adalah lebih kecil, maka sudut belakang meruncing manual menyapu lebih kecil dari mesin itu. Dalam kes ini, bahagian silinder pada alat tangan mungkin tidak hadir. Riben silinder pada bahagian penentukuran menubrasikan dan melancarkan lubang. Mengurangkan lebar mengurangkan rintangan sapuan, bagaimanapun, meningkatkan ketepatan pemesinan dan mengurangkan kekasaran, kerana mengurangkan geseran. Lebar reben yang disyorkan adalah f = 0.08 ... 0.5 mm, bergantung kepada diameter reamer. Bilangan gigi z adalah terhad oleh kekakuan mereka. Dengan peningkatan z, arah sapu bertambah baik (lebih banyak pita panduan), ketepatan dan kebersihan lubang meningkat, tetapi kekerasan gigi berkurangan dan penyingkiran cip semakin bertambah. Z diambil walaupun - untuk memudahkan kawalan diameter imbasan. Grooves lebih kerap melakukan lurus, yang memudahkan pembuatan dan kawalan. Untuk rawatan permukaan yang tidak berterusan, adalah disyorkan untuk menggunakan rega dengan gigi heliks. Arah alur dibuat bertentangan dengan arah putaran untuk mengelakkan penguncupan diri dan jamming menyapu. Sudut belakang melakukan kecil (5 ° ... 8 °) untuk meningkatkan kestabilan imbasan. Bahagian pemotongan itu terletak pada pinggir tajam, dan riben silinder dibuat pada alat untuk meningkatkan kestabilan dimensi dan memperbaiki arah kerja. Sudut hadapan diambil menjadi sifar. Lihat juga

Kesusasteraan

Rakan saya hari ini, saya memutuskan untuk memberitahu anda mengenai imbasan. Sapu terdapat kon, melangkah dan silinder. Manual silinder menyapu ditunjukkan dalam gambar. Mari lihat apa yang terdiri daripada: 1. Bahagian kerja. Bahagian dan Elemen Imbas 1 - canggih utama; 2 - reben; 3 - permukaan depan; 4 - permukaan sokongan; 5 - permukaan belakang. Di samping segala-galanya di bahagian kerja menyapu Anda boleh memilih bahagian pengambilan (pemotongan), bahagian kalibrasi dan kon belakang. Alur yang terletak di antara bentuk sapu gigi membentuk tepi pemotong dan direka untuk menampung dan mengeluarkan cip. Sapumesin yang dibuat dengan padang seragam, dengan jumlah gigi yang mereka patut. Bahagian kerja imbasan mesin adalah berbeza dengan manual. Alat reaktor mesin sering dipasang dan disesuaikan. Sapu tangan secara manualbiasanya diperbuat daripada 9HS keluli; pisau integral mesin dan penyapu pracipta diperbuat daripada keluli berkelajuan tinggi P18 atau P9. Mengetahui penyimpangan dan toleransi menyapu, anda boleh dengan mudah memilih saiz alat yang betul. Dalam ketiadaannya, imbasan diambil, saiz yang hampir dengan yang ditentukan, dan diproses dengan pengisaran atau penapisan dan saiz yang diperlukan. Penyapu Conical dengan tongkat silinder diperbuat daripada keluli 9XC (juga atas permintaan boleh dibuat reamers diperbuat daripada keluli PI8). Menyapu dengan diameter lebih daripada 13 mm dibuat dikimpal. Baca lebih lanjut tentang topik:P.S. Perhatian !!! Minta kepada semua yang menyukai artikel saya atau berguna. Letakkan "Saya suka", dan juga memberitahu rakan-rakan anda Vkontakte, Facebook, Dunia Saya, Rakan sekelas, Twitter dan rangkaian sosial yang lain. Ini akan menjadi terima kasih terbaik anda. _____________________________________________________________________________________ |

Popular:

Baru

- Pelantikan tandakan planar

- Apa yang harus digunakan untuk mengukuhkan jaringan untuk konkrit, kertas dinding, teknologi plaster - plastik, gentian kaca atau logam

- Edit jalur dan bahan lembaran

- Pelajaran terbuka "mengedit, membongkok"

- Pemasangan tangga dan platform: maklumat am

- Pembaikan paip bekalan air di apartmen Pembaikan paip keluli

- Definisi markup. Penanda planar. Jenis markup. Soalan untuk ujian diri

- Mesin lenturan paip Pelbagai variasi mesin lenturan paip

- Keselamatan semasa memfailkan

- Apa yang sepatutnya menjadi sudut penajam