Bahagian tapak

Pilihan Editor:

- Kenapa di rumah ada keperluan untuk mengukur rintangan air?

- Perubahan "Khrushchev" dvushki hampir treshku

- Cat kertas dinding dengan tangan anda sendiri

- Pilihan pemasangan untuk drywall di bilik mandi

- Keputusan mahkamah mengenai pemulihan dari syarikat pengurusan jumlah kerosakan ke jurang apartmen

- Ruang tamu dan kanak-kanak di bilik yang sama: pilihan untuk sekatan

- Kedudukan upholsteri sofa atas: ulasan pelanggan

- Sendi pengembangan dalam bangunan

- Chaber - apakah itu dan tujuannya

- Pemotong kayu mengasah: kerja manual, menggunakan roda pengisaran dan mesin pengisar

Pengiklanan

| Bagaimana untuk menentukan dari mana keluli reamer dibuat. Sapu pada logam: jenis dan ciri utama aplikasi. Apa yang anda perlu ketahui |

|

Untuk mendapatkan lubang, kaedah penggerudian biasanya digunakan. Tetapi dinding mereka dalam kes ini mungkin tidak sekata, walaupun menggunakan alat-alat jenama terbaik. Dan bukan sahaja dinding lubang boleh jauh dari ideal, tetapi juga saiznya. Ini sudah menjadi masalah yang serius. Untuk mencapai hasil yang sangat tepat, pengimbasan manual diperlukan. Apa itu, kita pertimbangkan dalam artikel ini. Prinsip operasiSweep logam adalah alat pemotong logam dengan paksi putaran yang direka untuk menghilangkan kekasaran dari permukaan dalam lubang selama pemprosesan akhir. Dengan itu, anda juga boleh menyesuaikan saiznya dengan sempurna. Alat ini mempunyai jarak antara tiga hingga enam puluh milimeter, dan ia boleh digunakan untuk mencapai kemasan permukaan yang lebih tinggi daripada penggerudian. Sapu harus mempunyai diameter sedikit lebih kecil dari ukuran terakhir lubang yang diproses. Alat ini telah memotong tepi, yang, bergantung pada variasinya, boleh dari empat hingga empat belas, dan ini memastikan pemprosesan yang berkualiti tinggi. Kerja ini dilakukan dengan berputar alat di sekitar paksi dan pada gerakan translasi masa yang sama sepanjang paksi lubang. Jenis alatTerdapat tiga jenis asas alat reamers: silinder, kon dan laras. Pertimbangkan setiap jenis ini.

Ciri-ciri penggunaan lubang

Perincian kerjaSalah satu komponen penting dalam proses iniSebagai peraturan, ia adalah penggunaan pelinciran dan penyejukan, yang mempunyai pengaruh yang besar pada tahap ketepatan lubang yang dibungkus. Jika tidak, lubang-lubang itu tidak sekata dan kasar, juga mungkin bahawa mencubit dan pecahan reamer mungkin. Oleh itu, apabila bekerja dengan produk dari keluli, tembaga dan aluminium, pelbagai pelincir digunakan:

Ia dilarang keras untuk berputar menyapu. dalam arah yang bertentangan, kerana ini membawa kepada kerosakan gigi dan penampilan keretakan. Untuk hasil yang lebih baik, gunakan versi yang dipanggil penggunaan manual mesin. Ia terdiri daripada fakta bahawa, bergantung pada saiz bahan kerja, sama ada bahagian atau pembukaan dipasang di dalam mesin penggerudian. Contohnya apabila menetapkan imbasan di gelendong memutarkan bahagian-bahagian kecil mesin semasa pemprosesan dipegang di tangan atau peranti khas, dan sebaliknya, bahagian yang agak besar yang sukar ditahan di tangan mereka, dimasukkan ke dalam kartrij, dan memegang tangan menyapu. Sehingga Ra = 0.32 ... 1.25 mikron. Pemprosesan berkualiti tinggi dijamin oleh fakta bahawa imbasan mempunyai sejumlah besar tepi pemotong (4-14) dan menghapuskan elaun kecil. Sapu ini berfungsi dengan putaran dan gerakan translasi serentak sepanjang paksi lubang. Pengimbasan membolehkan anda mengeluarkan lapisan nipis bahan (tenths-hundredths of millimeter) dengan ketepatan yang tinggi. Sebagai tambahan kepada lubang silinder, lubang tirus (contohnya, di bawah alat kerucut) dikembangkan oleh reamer runcit khas. Tidak boleh mengimbas imbasan dengan countersink. Yang terakhir adalah alat separuh penamat untuk menghasilkan lubang ketepatan yang rendah, mempunyai bilangan pinggiran yang lebih kecil, dan satu lagi penajaman. PengkelasanSapu laras

Manual reamer silinder Sweep diklasifikasikan:

PiawaianTerdapat sejumlah besar GOST dan dokumen kawal selia lain yang berkaitan dengan pembangunan. Berikut adalah pemilihan ringkas piawaian tersebut.

Reka bentuk imbasan. Ciri-ciriUnsur-unsur struktur utama reamer adalah bahagian memotong dan menentukur, bilangan gigi, arah gigi, sudut pemotongan, padang gigi, profil alur, bahagian penjepit. Bahagian pemotongan.

Bahagian penentukuran terdiri daripada dua bahagian: silinder dan seksyen dengan tirus terbalik. Panjang seksyen silinder adalah kira-kira 75% dari panjang bahagian kalibrasi. Seksyen silinder menukarkan lubang, dan bahagian dengan tirus terbalik berfungsi untuk membimbing sapuan beroperasi. Tirus terbalik mengurangkan geseran pada permukaan yang dirawat dan mengurangkan pecahan. Kerana dengan penggunaan manual pecahan adalah lebih kecil, maka sudut belakang meruncing manual menyapu lebih kecil dari mesin itu. Dalam kes ini, bahagian silinder pada alat tangan mungkin tidak hadir. Riben silinder pada bahagian penentukuran menubrasikan dan melancarkan lubang. Mengurangkan lebar mengurangkan rintangan sapuan, bagaimanapun, meningkatkan ketepatan pemesinan dan mengurangkan kekasaran, kerana mengurangkan geseran. Lebar reben yang disyorkan adalah f = 0.08 ... 0.5 mm, bergantung kepada diameter reamer. Bilangan gigi z adalah terhad oleh kekakuan mereka. Dengan peningkatan z, arah sapu bertambah baik (lebih banyak pita panduan), ketepatan dan kebersihan lubang meningkat, tetapi kekerasan gigi berkurangan dan penyingkiran cip semakin bertambah. Z diambil walaupun - untuk memudahkan kawalan diameter imbasan. Grooves lebih kerap melakukan lurus, yang memudahkan pembuatan dan kawalan. Untuk rawatan permukaan yang tidak berterusan, adalah disyorkan untuk menggunakan rega dengan gigi heliks. Arah alur dibuat bertentangan dengan arah putaran untuk mengelakkan penguncupan diri dan jamming menyapu. Sudut belakang melakukan kecil (5 ° ... 8 °) untuk meningkatkan kestabilan imbasan. Bahagian pemotongan itu terletak pada pinggir tajam, dan riben silinder dibuat pada alat untuk meningkatkan kestabilan dimensi dan memperbaiki arah kerja. Sudut rake diambil menjadi sifar. Lihat juga

Kesusasteraan

Yayasan Wikimedia. 2010 Lihat apa "Pembangunan (alat)" dalam kamus lain:Perkembangan, alat pemotong logam berbilang pisau direka untuk ketepatan dan penamat (penyegaran semula) lubang selepas pra-rawatan mereka dengan gerudi, countersink atau pemotong membosankan. R. boleh menjadi mesin (memohon ... ... 1. SCAN, dan; g. Khas 1. untuk mengembangkan deploy (1 aksara). 2. Permukaan bahagian atau keseluruhan bentuk yang rumit, dibongkar di atas kapal terbang. R. silinder. 2. SCAN, dan; mn jenis tarikh semasa penenun; g. 1. untuk menggunakan deploy. (1 2 aksara). 2. ... ... Kamus ensiklopedia - SCAN, dan, perempuan. 1. Lihat Deployment, Camp, dan Deploy. 2. Alat memotong logam (spec.). Kamus Ozhegova. S.I. Ozhegov, N.Yu. Shvedov. 1949 1992 ... Kamus Ozhegova I dalam geometri, 1) sapu kurva adalah segmen garis lurus yang panjangnya sama dengan panjang lengkung ini. Mencari segmen sedemikian dipanggil pelurus lengkung. Kadang-kadang lengkung difahami sebagai melibatkan lengkung (lihat Evolute dan melibatkan). 2) ... ... Great Soviet Encyclopedia pengimbasan - Saya dan; w; istimewa 1) untuk menggunakan 1) untuk menggunakan 2) permukaan bahagian atau keseluruhan bentuk kompleks yang digunakan di atas kapal terbang. Pembangunan silinder. II dan; mn jenis tarikh semasa penenun; g. 1) untuk menggunakan 1), 2) ... Kamus banyak ungkapan 1) multiblade dir. alat untuk menyelesaikan lubang dengan garis pusat, sebagai peraturan, tidak lebih daripada 100 mm. Sungai ini terdiri daripada bahagian kerja, leher dan tongkat (lihat rajah); Ia biasanya mempunyai gigi 6-12, yang memberikannya kestabilan yang tinggi dalam lubang dan ... ... Kamus politeknik besar ensiklopedia 1) dan, g. 1. Tindakan pada kata kerja. menggunakan deploy (dalam 1 dan 2 digit). 2. spec. Permukaan bahagian atau keseluruhan bentuk kompleks yang terungkap pada satah. Imbasan silinder. 2) dan, genus. mn tarikh semasa penenun 1. Tindakan pada kata kerja. menyebarkan ... Kamus Akademik Kecil Sweep adalah alat pemotong logam, tujuannya adalah untuk menyelesaikan lubang pra-gerudi untuk membawa parameter geometri mereka dan kekasaran permukaan ke tahap yang dikehendaki. Untuk memastikan pencapaian parameter geometri yang diperlukan apabila menggunakan sapuan itu membolehkan ketepatan yang lebih tinggi, yang sepadan dengan alat sedemikian. Oleh itu, jika diameter lubang yang dimetilkan dengan gerudi boleh menyimpang dalam parameter geometrinya, maka dengan aplikasi berikutnya sapuan itu akan sama persis dengan dimensi yang diperlukan. Untuk melaksanakan operasi teknologi seperti itu, pelbagai jenis penyapu digunakan, pilihan yang bergantung pada kedua-dua syarat penyebaran dan keperluan yang dikenakan ke atas kualiti permukaan yang dirawat. Prinsip operasiPenerapan imbasan membolehkan mendapatkan lubang, ketepatan permukaan yang sesuai dengan mutu dalam julat 6-9, dan kekasaran berada dalam julat 0.32-1.25 μm (pada skala Ra). Kualiti tinggi permukaan mesin boleh dicapai kerana fakta bahawa alat seperti pengimbas mempunyai jumlah yang agak besar dari tepi pemotongan (4-14), yang mana elaun kecil dikeluarkan semasa pemprosesan. Pemprosesan menggunakan pengimbasan manual atau mekanikal logam dilakukan bukan sahaja disebabkan oleh putarannya, tetapi juga melalui bekalannya, yang dilakukan ke arah paksi lubang. Menggunakan operasi teknologi sedemikian, dari permukaan dalaman lubang anda boleh mengeluarkan lapisan nipis logam, nilai yang sepersepuluh (dan bahkan seratus) dari milimeter.

Dengan bantuan penggunaannya boleh dimesin bukan sahaja silinder, tetapi juga lubang-lubang kerucut. Dalam kes pertama, pemprosesan dijalankan menggunakan imbasan silinder tangan (atau imbasan silinder mesin), dalam kes kedua - menggunakan alat konik. Dalam versi standard, alat silinder yang dipegang tangan dan reamer konik mempunyai pembinaan yang sama, yang terdiri daripada:

Permukaan kerja, kerana mesin dan penyapu manual mampu memproses permukaan dalam lubang, terdiri dari unsur-unsur seperti:

Selain semua bahagian di atas, imbasan manual atau mesin mengandungi elemen berikut:

Antara gigi yang terletak di bahagian kerja setiap sapuan, ada alur, dengan bantuan yang bukan hanya tepi potong alat terbentuk, tetapi juga lokasi dan penyingkiran cip terbentuk semasa pemprosesan. Pada reamers manual, gigi pemotong diletakkan sama rata di seluruh lilitan alat, yang memastikan kualiti pemesinan yang diperlukan. Jenis utamaAlat tangan yang dipertimbangkan (serta imbasan mesin) diperlukan untuk membentuk lubang dengan parameter geometri yang diperlukan. Memproses dengan lubang-lubang dengan tahap kualiti pra-rawatan yang berbeza, anda boleh mendapatkan permukaan, ketepatan yang berada dalam julat dari gred pertama hingga ke sepuluh. Kualiti dan ketepatan pemprosesan, yang dijalankan menggunakan kedua-dua mesin dan penyapu manual, dipengaruhi oleh pelbagai faktor. Yang paling ketara faktor-faktor ini termasuk:

Pemisahan reamer ke dalam pelbagai jenis dikawal oleh GOST, manakala parameter yang bergantung pada pemisahan ini dilakukan adalah:

Jenis alat yang paling universal digunakan untuk penyebaran lubang meluas atau penyejukan boleh laras, serta sapuan silinder, dilengkapi dengan tongkat khusus.

Anda boleh membiasakan diri dengan keperluan GOST untuk menyapu mesin dengan memuat turun dokumen dalam format pdf menggunakan pautan di bawah. Sweep yang digunakan untuk pemesinan juga diwakili oleh pelbagai model. Antara alat tersebut, keperluan untuk reka bentuk dan parameter geometri yang dikawal oleh GOST 1672-80 adalah:

Standard menggambarkan bukan sahaja reamer silinder, GOST 1672-80 juga menentukan keperluan untuk alat jenis conical. Rasuk ini, dengan bantuan yang permukaannya diproses, juga diwakili dalam pelbagai model. Khususnya, reamer kerongsang digunakan untuk lubang pemesinan:

Daripada reaktor mesin jenis, alat bersaiz kecil dengan batang tebal yang paling biasa, dan keperluan mereka terhadap ciri-ciri juga ditunjukkan oleh GOST 1672-80. Di GOST, sweeps menentukan bukan sahaja parameter geometri alat itu sendiri, tetapi juga bidang toleransi lubang yang boleh diproses dengannya. Perbezaan antara tangan dan mesin menyapuAlat yang digunakan untuk melaksanakan penempatan, seperti yang disebutkan di atas, boleh menjadi manual atau mesin. Parameter yang paling penting yang membimbing pemilihan reamers adalah jenis dan kaliber bahagian pemotongan mereka, bilangan gigi dan orientasi mereka, sudut pemotongan dan ketidaksamaan padang gigi, serta profil alur dan konfigurasi bahagian penjepit alat. Bahagian kerja alat tangan mempunyai bentuk silinder, gigi pemotongan, yang terletak di atasnya, dibedakan oleh tepi tajam sepanjang seluruh panjangnya. Alat seperti ini boleh didapati dalam lingkungan diameter 3-58 mm, dengan peningkatan 1 mm. Di samping itu, alat penyebaran manual boleh dikeluarkan dalam langkah 3.5; 4.5; 6.5 (sehingga 15.5 mm). Pakar, sebagai peraturan, cuba melupuskan satu set keseluruhan imbasan untuk menjalankan pemprosesan lubang mana-mana diameter menggunakan alat tersebut.

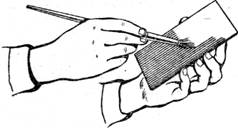

Persoalan bagaimana membuat imbasan lubang menggunakan alat tangan, sebagai peraturan, tidak timbul. Untuk melakukan ini, anda mesti mempunyai pelupusan anda bukan sahaja alat itu sendiri, tetapi juga tombol, di mana ia diperbaiki dengan cara shanknya dengan seksyen salib persegi bahagian akhir. Bahagian hadapan bahagian kerja manual reamers - pendekatan - mempunyai diameter yang lebih kecil daripada saiz keratan rentas bahagian memotong utama. Ciri reka bentuk ini diperlukan untuk menyediakan kemasukan alat yang lebih mudah ke lubang yang dimetri. Anda juga dapat melihat perbezaan ini dalam diameter bahagian kerja utama dan bahagian hadapan alat dalam gambar sapu tangan manual. Ketepatan parameter geometri lubang yang dimesin, serta kebersihan permukaan yang terbentuk bergantung kepada bilangan gigi pemotongan pada permukaan kerja sapu. Kualiti pemprosesan yang dilakukan akan semakin tinggi, semakin besar bilangan gigi dilengkapi dengan imbasan. Sementara itu, penggunaan alat dengan banyak gigi pemotong mempunyai kelemahan, yang utama adalah dalam hal ini, penyingkiran cip dari kawasan rawatan adalah sukar.

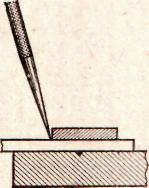

Majoriti utama yang digunakan untuk pemprosesan manual mempunyai pemotongan gigi lurus, tetapi terdapat juga model alat gigi kerja yang terletak di sepanjang garis helical. Penggunaan alat dengan susunan skru pada gigi pemotongan adalah dinasihatkan dalam kes-kes di mana lubang-lubang itu akan dibentuk oleh permukaan tidak berterusan sepanjang panjangnya. Apabila bertanya bagaimana untuk menggerudi lubang dengan menggunakan alat jenis mesin, harus diingat bahawa untuk tujuan ini adalah perlu untuk tidak menggunakan knocker, tetapi peralatan, di gelendong yang alat itu diperbaiki dengan bantuan shanknya. Shanks tirus diselaraskan, dan parameter geometri mereka bergantung pada diameter penyapu itu sendiri. Setelah bekerja bahan pada nota kuliah dan buku teks, pelajar mesti belajar perkara berikut. Unwrap mengendalikan lubang yang diperolehi oleh penggerudian, countersinking atau membosankan. Sweep dibahagikan kepada draf dan adil. Elaun untuk imbasan kasar ialah 0.15 ... 0.5 mm diameter, dan 0.05 ... 0.2 mm untuk imbasan penamat. Bergantung pada diameter dan ketepatan yang diperlukan bagi lubang yang dimesin, satu penamat atau pengawal kasar digunakan. Sebagai contoh: Untuk lubang pemprosesan Æ5N7 mm digunakan bor, 84.8 mm dan imbasan Æ5N7; Untuk pemesinan lubang Æ10N7 mm - gerudi Æ9.7 mm, reamer kasar Æ9.96 mm dan reamer akhir Æ10N7; Untuk lubang pemprosesan Æ20N7 mm - gerudi Æ18 mm, countersink Æ19.8 mm, imbasan kasar Æ19.94 mm dan penamat penamat Æ20H7 mm. Bergantung pada bentuk lubang yang dimesin, silinder, kon, gabungan tiub digunakan. Pengisar gabungan digunakan untuk pemprosesan serentak beberapa lubang sepaksi atau untuk menggabungkan operasi lubang pemprosesan awal dan terakhir, yang meningkatkan produktiviti. Menyapu dengan bahagian panduan digunakan untuk mendapatkan penjajaran, iaitu kebetulan paksi beberapa lubang. Dengan sifat aplikasi, reamers dibahagikan kepada mesin dan manual. Mereka mungkin mempunyai alur lurus dan helical (untuk pemesinan lubang intermittent). Dengan reka bentuk, reamers dibahagikan kepada pepejal, pasang siap, laras, lamellar. Bentuk pengunci membezakan ekor sapu dan dipasang. ELEMEN KONSTRUKTUR DAN PARAMETER GEOMETRIKAL SCAN Sapu terdiri dari bahagian-bahagian berikut: bahagian kerja, leher (elemen seterusnya antara bahagian kerja dan batang) dan batang (digunakan untuk menjamin penyapu di chuck atau spindle mesin). Bahagian kerja sapu terdiri dari bahagian pemotong dan bahagian kalibrasi (Rajah 1). Sapu bahagian pemotongan adalah permukaan kerucut di sudut φ , tepi pemotong yang melakukan kerja pemotongan utama. Pada permulaan bahagian pemotongan pada sudut 45 0, sebuah chamfer dikeluarkan luas l 0 Rajah.1. Elemen pemotongan menyapu (panduan kerucut), yang berfungsi untuk memudahkan sapuan dalam lubang dan melindungi gigi pemotongan dari kerosakan. Bahagian penentukuran menyapu berfungsi untuk menentukib lubang. Puncak gigi di bahagian gage mempunyai pita f, yang memberikan arah yang betul sapuan dalam lubang, menurai saiz lubang, dan juga memudahkan pengawalan diameter penyapu. Untuk melindungi lubang dari kerosakan oleh hujung gigi penentukuran, untuk mengurangkan geseran sapu pada permukaan kerja, untuk memudahkan pengekstrakan sapu dari lubang pada akhir bahagian penentukuran di sepanjang panjang l 3= 10.25 ... 10.05 membuat kon sebalik dengan sudut φ 1. Untuk reamers manual, nilai kon sebalik Δ = 0.05 mm, untuk mesin - Δ = 0.04 ... 0.06 mm. Oleh kerana nilai kecil tirus terbalik, tangan menyapu tidak mempunyai bahagian silinder pada bahagian penentukuran. Semasa menyapu secara manual, kerucut terbalik bermula dengan segera selepas bahagian memotong. Diameter eksekutif penyapu pada bahagian silinder bahagian penentukuran bergantung pada diameter lubang yang dimesin, ukuran pecahan lubang oleh penyapu, toleransi untuk pembuatan penyapu, dan jumlah haus yang dibenarkan. Saiz pecahan lubang oleh imbasan bergantung pada diameter lubang, sifat-sifat bahan yang sedang diproses, mod pemotongan, penyejuk yang digunakan, parameter reka bentuk dan geometri penyapu, kaedah pengancingnya, persamaan antara paksi sapu dan paksi gelendong mesin dan lubang yang disediakan terlebih dahulu, dan sebagainya. Pecahan mungkin positif dan negatif. Dengan nilai pecahan yang positif, diameter lubang machined lebih besar daripada diameter menyapu, dan dengan nilai negatif, lebih kecil daripada diameter menyapu. Nilai negatif pecahan berlaku, sebagai peraturan, apabila memproses kosong dengan dinding nipis, serta apabila pemesinan kosong dari logam likat, lamellar, ia tidak mencukupi untuk mengimbas. Diameter menyapu eksekutif d p ditetapkan bergantung kepada toleransi untuk diameter lubang yang dimesin, saiz pecahan lubang dan toleransi untuk pembuatan reamer Gelombang penyejukan prestasi terbesar d Pmax = D + TD-T δ max, Di mana D - diameter lubang nominal; TD - toleransi pada diameter lubang; T δ max - pecahan maksimum lubang. Tata letak bidang toleransi ditunjukkan dalam Rajah 2, dan toleransi dan saiz pecahan lubang ditunjukkan dalam Jadual 1.

Rajah.2. Susun atur medan toleransi Jadual 1 Unsur-unsur toleransi menyapu, mikron

Diameter imbasan yang dipakai Nilai purata unsur-unsur toleransi yang disapu ditentukan oleh formula: T δ max = 1/3 ∙ TD; T fr = 1/3 ∙ TD (T ep ≈ (0.45 ... 0.7) ∙ TD). Bilangan gigi menyapu Untuk memproses bahan rapuh (besi tuang, gangsa) bilangan gigi perkembangan imbasan meningkat dua, iaitu Sudut utama dalam pelan φ (sudut antara bahagian pembentukan bahagian memotong dan arah suapan) ditugaskan untuk menyapu secara manual dalam 0 0 30' ... 1 0 30', untuk mesin menyapu apabila memproses bahan rapuh (besi cor) - 3 ... 5 0 dan apabila memproses bahan likat - 12 ... 15 0 Sudut pemotongan γ (sudut antara satah tangen ke permukaan depan dan satah paksi yang melalui tepi canggih gigi) diukur dalam satah serenjang dengan bahagian pembentukan bahagian pemotong dan ditugaskan dalam julat 0 ... 10 0. Amalan telah menetapkan bahawa sudut optimum (depan) menyapu γ = 0 0. Untuk mengesan dandang, mengeluarkan elaun penting, sudut rake diambil dalam 12 ... 15 0. Sudut depan bahagian penjuru γ k dibentuk seperti sudut γ tetapi diukur dalam satah serenjang dengan paksi penyapu (dengan alur lurus). Sudut pemotongan α - sudut antara satah tangen ke jalan pinggir canggih (lilitan) dan satah tangen ke permukaan kelengkungan (pesawat ini ditarik melalui satu titik di tepi canggih). Sudut α diukur dalam satah seksyen yang sama seperti sudut γ dan dilantik dalam 5 ... 5 0. untuk menamatkan penggelek, sudut pelepasan dipilih kurang daripada yang kasar. Sudut belakang bahagian gage α k - sudut antara satah tangen ke jalan tepi canggih (di bahagian gage) dan satah tangen ke reben biasanya bersamaan dengan sifar dan hanya dengan kaedah khas menamatkan sudut belakang di sepanjang reben adalah sama dengan 0 ... 1 0 30'. Di hadapan alur heliks penggali semula membezakan sudut depan dan belakang di bahagian biasa (tentukan sudut depan γ dan sudut belakang normal α n, dan di bahagian oleh satah berserenjang dengan paksi (menentukan sudut belakang α dan sudut meraih radial γ 1). Sudut α

dan γ 1 ditunjukkan pada lukisan, dan sudut γ

dan α ndiperlukan untuk pengisaran, ditentukan oleh formula Untuk gred permukaan kekasaran permukaan yang lebih tinggi daripada lubang pemutar lubang mesin t sapu dibuat tidak sekata. Reka bentuk sapuan ini membolehkan anda untuk mengelakkan permukaan beralur lubang disebabkan oleh kehadiran beban pada gigi kerana ketumpatan yang tidak rata bahan yang diproses. Pukulan tepi pemotong pengisar pengisar tidak lebih daripada 0.02 mm, dibawa - 0.01 mm. Pemukul radial bahagian menentu penyapu tidak boleh melebihi 0.01 mm. Kekasaran permukaan yang tajam sepadan dengan nilai R a= 0.32 μm mengikut GOST 2789-83. WEAR SCAN

Rajah.3. Pakai di bahagian belakang Apabila mencapai jumlah ini, operasi sapuan selanjutnya tidak diingini kerana kemerosotan kualiti permukaan yang dirawat dan kehilangan saiz lubang. ROUTING SCAN Sweep mengasah dihasilkan di permukaan depan dan belakang pada mesin yang berbeza. Dalam makmal ini, mesin mengasah universal model 3A64M digunakan. Pemindaian dipasang di antara pusat depan dan belakang kepala dipasang di atas plat plat putar meja atas. Untuk memberikan imbasan kedudukan tertentu yang memberikan sudut yang ditentukan semasa mengasah, gunakan alat penunjuk. Sangkar dipasang pada meja mesin, jika sapu tajam dengan gigi lurus, atau pada kepala pengisar, jika gigi penyapu adalah heliks. Bahagian sokongan atas prop diarahkan di bawah skema penajaman yang sama seiring mungkin ke tepi canggih. Penjepit sapuan gigi pada alat penyangga itu dilakukan secara manual. Kepala spindle mesin harus dihidupkan pada sudut 1 ... 3 0 sehingga ketika menggiling roda pengisar memiliki permukaan yang lebih kecil dengan permukaan yang akan diproses. Sharpening dilakukan dengan pergerakan membujur meja mesin, dihasilkan secara manual pada kecepatan 2.4 ... 3 m / min, biasanya tanpa penyejukan, dengan kecepatan roda pengisaran 25 m / s. Selepas setiap 2-3 pukulan bekerja menghasilkan permutasi imbasan gigi seterusnya. Saiz lapisan yang dikeluarkan dalam satu pusingan berganda jadual diambil untuk 0.02 ... 0.04 mm. Feed salib ke kedalaman potongan dihasilkan sama ada dengan tujah, mempunyai pelarasan mikrometrik, atau atas anggota mesin. Apabila mengisar pada permukaan depan gigi, imbasan menggunakan roda pengisaran bentuk berbentuk pinggan, dan apabila mengisar pada permukaan belakang, gunakan bentuk berbentuk cawan. Untuk mengasah pelepasan keluli berkelajuan tinggi, ciri-ciri roda berikut disyorkan: bahan kasar - 15A (electrocorundum normal); kersik semasa berkecai - 50 ... 80; Puding pada pengisaran halus - 25 ... 40; kekerasan semasa kasar - CM1-C; kekerasan apabila penamat mengasah - CM1-M1; bungkusan - K (seramik). Sapu depan muka dengan sudut γ = 0 0 mengasah di pusat-pusat pra-sejajar mesin pengasah sejagat untuk mendapatkan kekasaran permukaan yang diperlukan ketajaman pisau memotong, semasa menggunakan mandrel dan templat pemasangan (Rajah 4 dan 5).

Rajah.4. Mandrel untuk menjadikan pusat mesin 3A64

Sekiranya perlu mempunyai sudut depan yang berbeza dari 0 0, meja mesin bersama-sama dengan imbasan yang ditetapkan di pusat-pusat itu berpindah berbanding dengan sisi kerja bulatan dengan nilai h (rajah.7), iaitu . Untuk menetapkan jadual, adalah perlu untuk mengetahui harga pembahagian anggota menggerakkan meja mesin atau melakukannya menggunakan penunjuk. Apabila menggunakan dail mesin, anda mesti terlebih dahulu memilih backlash pasangan skru. Apabila pengisaran, bulatan dipasang di sepanjang alur terkecil sapuan, untuk mengelakkan gouging di pangkal bulu (juga memasang panjang berhenti). Untuk mengasah permukaan belakang dengan cara yang sama seperti dalam kes sebelumnya, imbasan dipasang di pusat-pusat pra-dikalibrasi mesin mengasah sejagat. Untuk nilai tertentu α ia adalah perlu untuk mengurangkan tepi canggih gigi yang tajam menyapu di bawah pusat penyapu dengan jumlah hjadi. .

Rajah.6. Gambarajah pemasangan grinding Fig.7. Pesawat akhir mengimbangi roda pengisaran untuk mengisar permukaan depan roda pengisar apabila g 1\u003e 0 sapu dengan g = 0 Dalam kes ini, perlu menggunakan prop yang diletakkan di bawah gigi yang sedang diasah (Rajah 8). Sangkar dipasang pada meja mesin. Ketinggian hentian, memberikan nilai yang diberikan pada sudut belakang, ditetapkan seperti berikut: Ketinggian pusat alat mesin ditentukan dengan bantuan shtangenraysmus dan mandrel silinder; Dari nilai yang diperolehi dari ketinggian pusat -kankan nilai tersebut h;

Rajah.8. Corak mengasah sapu di permukaan belakang Pertama, kirakan bahagian belakang bahagian silinder. Selepas setiap stroke berganda, imbasan akan bertukar kepada gigi seterusnya (giliran dibuat selepas bahagian kerja roda pengisaran keluar dari gigi). Saiz lapisan yang dikeluarkan dalam lulus tunggal adalah 0.03 ... 0.06 mm. Pengasah bahagian gage di permukaan belakang dilakukan sehingga lebar reben sama dengan nilai yang diberikan dalam jadual 2. Jadual 2 Saiz reben, mm Untuk mengasah permukaan belakang sapuan pada pemotongan (pengambilan), meja mesin mesti diputar φ . Menetapkan penyapu adalah sama seperti apabila mengasah bahagian penentukuran di permukaan belakang. Mengasah dilakukan sehingga seluruh lapisan yang tumpul telah dikeluarkan. Jumlah pengisaran untuk satu regrind boleh ditentukan jika lebar pad yang dipakai diketahui. M dan nilai sudut belakang α (Gamb.9), iaitu a = M ∙ tg α + (0.05 ... 0.1)di mana a - ketebalan lapisan dikeluarkan untuk satu regrind.

Bilangan strok kerja yang diperlukan untuk mengasah sapu yang dipakai Mditentukan oleh formula:

Rajah.9. Jumlah pengisaran lapisan yang dikeluarkan dalam satu langkah berganda. Apabila mengasah mengimbas pada kelajuan berkelajuan tinggi, l = 0.03 ... 0.06 mm disyorkan. Jumlah sweep yang dibenarkan (Gamb.10) CONROL SETELAH GAMBAR Selepas mengasah, dimensi kerja dan parameter geometri penyapu diperiksa. Diameter bahagian kerja sapuan diukur dengan mikrometer sepanjang permukaan silinder ribbon di beberapa tempat di sepanjang panjang, yang memungkinkan untuk menentukan magnitud penurunan diameter di bahagian dengan tirus terbalik. Panjang seksyen silinder diukur dengan bar skala. Untuk diameter bahagian kerja mengambil saiz yang diukur pada bahagian silinder.

Rajah.10. Bilangan pengisian semula yang dibenarkan Pada masa yang sama, parameter sapuan utama (panjang total, panjang bahagian kerja, lebar reben, dan elemen lain) diukur dengan pengukur skala, caliper. Riben lebar sehingga 0.5 mm diukur dengan pembesaran Brinell. Sudut sudut gigi sapuan ditentukan menggunakan kepala pembahagi. Pada baki penyapu memakai kolar yang menyambungkan imbasan dengan gelendong kepala pembahagi. Peranti tuil (minimeter, optimeter, dan lain-lain) dipasang dalam rak magnet supaya hujung pengukurannya berada pada ketinggian pusat-pusat. Anak panah ditetapkan ke sifar dan catat kepala pembahagi. Kemudian keluarkan hujung pengukur peranti tuil daripada bersentuhan dengan permukaan hadapan sapu gigi dan putar yang lebih kurang kurang daripada separuh giliran. Selepas ini, hujung pengukur peranti tuil sekali lagi dihubungkan dengan permukaan hadapan sapu gigi. Dengan giliran tambahan, peranti tuil ditetapkan kepada sifar dan pembacaan semula direkodkan pada kepala pembahagi. Perbezaan di antara kedua bacaan pada kepala pembahagi menentukan sudut sebenar di antara gigi. Perbezaan ini didapati untuk semua gigi. Sudut kon pemotongan sapu ini dapat diukur dengan goniometer UT yang universal, serta dengan mikroskop instrumental apabila memasang penyapu di pusat atau di prisma. Pada masa yang sama, sudut kon pengimbasan boleh diubah. Sudut depan dan belakang penyapu diperiksa oleh goniometer pendulum jenis "ZURI". Toleransi dari nilai-nilai sudut depan dan belakang penyapu -10. Larian tepi pemotong diperiksa oleh petunjuk yang dipasang pada rak magnet. Imbas dipasang di pusat. Nilai pukulan ditakrifkan sebagai perbezaan di antara bacaan penunjuk terbesar dan terkecil, yang diperoleh dengan satu pusingan penuh imbasan yang diimbas. Kualiti pisau pemotongan selepas mengasah diperiksa oleh pemeriksaan luaran kecacatan yang kelihatan (kerepek, kerepotan, penyelewengan, membosankan, terbakar, retak kecil, dll) menggunakan kaca pembesar dengan peningkatan 10 kali ganda. Kekasaran permukaan tepi pemotong diperiksa dengan perbandingan dengan sampel. Dalam ketiadaan templat pemasangan (lihat angka 6), akhir roda pengisaran ditetapkan di sepanjang paksi pusat menggunakan roller dengan rata dan persegi (kedalaman rata roller adalah sama dengan setengah diameter roller). Dalam kejuruteraan moden menggunakan banyak jenis penyapu, yang boleh digabungkan ke dalam kumpulan untuk ciri utama berikut: Bentuk lubang yang akan diproses: Silinder. Digunakan untuk pemesinan lubang silinder bulat. Mereka mempunyai alur lurus dan skru untuk penyingkiran cip. Kekurangan utama reamers itu adalah mustahil untuk memastikan ketepatan dimensi lubang yang dimetilkan sebagai pinggiran memotong alat. Conical Bahagian pemotong mempunyai bentuk kerucut. Digunakan untuk pemesinan lubang conical atau silinder dan memberi mereka bentuk kon dengan tirus yang berbeza. Jenis berikut digunakan: dengan alur lurus dan helical untuk penyingkiran cip.

Bergantung kepada sudut tirus dan saiz elaun, lubang-lubang itu dimesin dalam satu atau beberapa pas. Dengan nilai elaun yang besar, pemprosesan, sebagai peraturan, dijalankan dalam tiga pas dengan menggunakan set reamers (roughing, pertengahan dan penamat). Meningkatkan sudut lubang lubang juga meningkatkan bilangan hits semasa pemprosesannya. Jenis penyejukan profil seragam adalah penyapu Morse. Apabila menggunakannya, pemotongan elaun kiri, bahagian sisa dan penentukuran selanjutnya lubang disediakan. Mengikut kaedah permohonan: Mesin.

Direka untuk lubang pemesinan dengan diameter 3 hingga 100 mm pada pelbagai mesin kerja logam (penggerudian, belokan, pusingan). Mereka mempunyai ekor konik atau silinder, bahagian kerja pendek dan dalam kebanyakan kes gigi kurang. Kelemahan mesin reamers adalah kekurangan kawalan ke atas saiz mereka semasa mereka haus.

Direka untuk pemprosesan manual lubang dengan diameter 3 hingga 50 mm. Mereka mempunyai ekor silinder dengan profil persegi pada akhir untuk mengikat pada pemandu. Bentuk alur cip: Garis lurus Penyelesaian reka bentuk klasik yang digunakan dalam kebanyakan jenis penyapu. Skru. Direka untuk lubang pemesinan, pesawat yang mempunyai pelbagai jenis gangguan (rongga dalaman, alur longitudinal, dan sebagainya), serta aloi cahaya. Alur skru untuk penyingkiran cip adalah diarahkan bertentangan dengan arah putaran penyapu, yang menghalang terjadinya kes-kes pengetatan diri dan kesesakan alat di dalam lubang yang sedang dimesin. Perwakilan khas skru menyapu adalah pemindai dandang yang digunakan untuk lubang pemesinan dengan diameter sehingga 40 mm dalam kepingan logam. Dengan ciri reka bentuk: Integral. Jenis paling mudah dalam reka bentuk, diperbuat daripada alat aloi karbon atau keluli berkelajuan tinggi. Mereka mempunyai kelemahan yang sama seperti mesin menyapu dari segi menyesuaikan saiznya bergantung pada tahap pakai. Dipasang. Direka untuk mengendalikan lubang dengan diameter 25 hingga 300 mm. Bahagian ekor menyapu dilakukan dengan profil yang membolehkan anda memperbaikinya di mandrel khusus dengan tongkat tirus dan memastikan pemasangan alat di gelendong mesin pemotong. Roda dipasang dipasang dari keluli aloi dan berkelajuan tinggi atau dengan plat aloi keras dengan rintangan haus yang dipertingkatkan. Laras. Direka untuk lubang pemesinan dengan diameter 6 hingga 50 mm, yang mana perlu untuk memastikan peningkatan ketepatan pematuhan kepada dimensi (sehingga sepuluh milimeter).

Dengan bantuan penyelesaian struktur yang dilaksanakan dalam imbasan, ia mungkin untuk menukar saiznya dari 1 mm (untuk diameter kecil) hingga 3 mm. Kehadiran mekanisme untuk mengawal saiznya dibina ke dalam reka bentuk alat menentukan kehadiran gigi yang kurang dalam imbasan. Alat laras manual dan mesin laras dengan plag karbida dan gigi berkelajuan tinggi untuk pembaikan dan pembaikan digunakan secara meluas. Kelebihan alat jenis ini adalah hayat perkhidmatannya yang panjang, kerana ketika pemotongan dipakai, ukuran yang diperlukan dapat disesuaikan dengan penyesuaian. Broach Broach - alat bilah berbilang dengan beberapa berturut-turut menonjol di atas bilah-bilah lain dalam arah yang tegak arah dengan arah pergerakan pergerakan utama, yang direka untuk pemprosesan dengan pergerakan utama translasi atau giliran bilah dan ketiadaan gerakan makanan.

Jenis broaches Bergantung pada jenis broaching - masing-masing atau luar - dalaman dan dalaman broaches dibezakan, masing-masing. Broaches membenarkan proses permukaan yang berbentuk. Bentuk permukaan, dalam praktiknya lebih kerap dibanding daripada yang lain, adalah salah satu kriteria untuk mengklasifikasikan broaches, iaitu kebiasaan membahagikan broaches ke jalan utama, bulat, spline, persegi, dan sebagainya. Walau bagaimanapun, beberapa permukaan tipikal ditarik pada satu stroke kerja, digabungkan.

Selaras dengan corak pemotongan, apabila memecah, mereka membezakan corak pemotongan profil (konvensional), penjana (stepwise) dan kumpulan (progresif). Pelbagai alat pemutar adalah firmware yang digunakan untuk lubang pemesinan, alur dan permukaan lain. Tidak seperti menarik, bekerja dalam ketegangan, firmware berfungsi dalam mampatan dan tekuk. Untuk lubang berkelip menggunakan mesin mekanikal dan hidraulik. Terdapat jenis broaches lain. Oleh kerana fakta bahawa broach adalah alat pemotong, beberapa tanda klasifikasi alat pemotong pada umumnya boleh digunakan sebagai asas untuk klasifikasi broaches. Sebagai contoh, seperti banyak jenis alat pemotong, broaches adalah satu keping dan pasukan. |

Popular:

Baru

- Bagaimana rivet rivet - kaedah automatik dan manual untuk bahan yang berlainan Apa rivet kepingan keluli rivet

- Pelantikan tandakan planar

- Apa yang harus digunakan untuk mengukuhkan jaringan untuk konkrit, kertas dinding, teknologi plaster - plastik, gentian kaca atau logam

- Edit jalur dan bahan lembaran

- Pelajaran terbuka "mengedit, membongkok"

- Pemasangan tangga dan platform: maklumat am

- Pembaikan paip bekalan air di apartmen Pembaikan paip keluli

- Definisi markup. Penanda planar. Jenis markup. Soalan untuk ujian diri

- Mesin lenturan paip Pelbagai variasi mesin lenturan paip

- Keselamatan semasa memfailkan

Membosankan adalah dinasihatkan untuk menjalankan secara berperingkat - pertama, imbasan kasar, kemudian bersih. Sebelum penggunaan, bahagian akhir lubang mesti dihidupkan agar tidak menumbuk alat ini, ini amat penting ketika bekerja dengan bahagian besi tuang. Dalam proses kerja, ia tidak akan menyakiti untuk mengikuti prinsip "anda pergi lebih senyap - anda akan meneruskan", dan perlahan dan merata alat itu akan dimasukkan ke dalam lubang, kualiti yang lebih tinggi akan menjadi hasilnya. Itulah sebabnya ia disyorkan untuk tidak bekerja dengan gerudi, tetapi dengan engkol untuk dapat lebih tepat mengawal proses kerja.

Membosankan adalah dinasihatkan untuk menjalankan secara berperingkat - pertama, imbasan kasar, kemudian bersih. Sebelum penggunaan, bahagian akhir lubang mesti dihidupkan agar tidak menumbuk alat ini, ini amat penting ketika bekerja dengan bahagian besi tuang. Dalam proses kerja, ia tidak akan menyakiti untuk mengikuti prinsip "anda pergi lebih senyap - anda akan meneruskan", dan perlahan dan merata alat itu akan dimasukkan ke dalam lubang, kualiti yang lebih tinggi akan menjadi hasilnya. Itulah sebabnya ia disyorkan untuk tidak bekerja dengan gerudi, tetapi dengan engkol untuk dapat lebih tepat mengawal proses kerja. Pengecualian adalah gangsa, besi tuang - dengan bahan-bahan ini anda boleh bekerja "kering".

Pengecualian adalah gangsa, besi tuang - dengan bahan-bahan ini anda boleh bekerja "kering".

Untuk ciri sapu dipakai di permukaan belakang (Rajah 3). Kriteria haus diambil untuk menjadi lebar maksimum pad sentuh yang dipakai pada permukaan belakang imbasan M, mm, yang biasanya berlaku pada antara muka pemotong dan penentukuran bahagian imbasan, dan ia menentukan jumlah yang dibenarkan untuk memakai imbasan, iaitu. M= 0,6 ... 0,8 mm.

Untuk ciri sapu dipakai di permukaan belakang (Rajah 3). Kriteria haus diambil untuk menjadi lebar maksimum pad sentuh yang dipakai pada permukaan belakang imbasan M, mm, yang biasanya berlaku pada antara muka pemotong dan penentukuran bahagian imbasan, dan ia menentukan jumlah yang dibenarkan untuk memakai imbasan, iaitu. M= 0,6 ... 0,8 mm. Bahagian kerja bulatan ditetapkan dalam satah yang melalui pusat penyapu (Rajah 6).

Bahagian kerja bulatan ditetapkan dalam satah yang melalui pusat penyapu (Rajah 6). Rajah.5. Templat Persediaan

Rajah.5. Templat Persediaan

- mengikut nilai yang diperolehi, menggunakan spanr spaner membuat pemasangan prop.

- mengikut nilai yang diperolehi, menggunakan spanr spaner membuat pemasangan prop.