Розділи сайту

Вибір редакції:

- Навіщо в домашніх умовах може виникати потреба у вимірі опору води?

- Переробка "хрущовки" двушки в майже троячку

- Фарбуємо шпалери своїми руками

- Варіанти монтажу гіпсокартону у ванній кімнаті

- Рішення суду про стягнення з компанії, що управляє суми збитку за залив квартири

- Вітальня і дитяча в одній кімнаті: варіанти перегородок

- Рейтинг кращих оббивок диванів: відгуки покупців

- Деформаційні шви в будинках

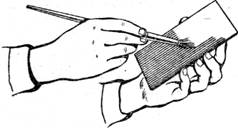

- Шабер - що це таке і його призначення

- Заточка фрез по дереву: робота вручну, з використанням точильних кругів і заточного верстата

Реклама

| Спеціалізовані токарні верстати - проектування технологічних процесів. ГК ТехноСпецСнаб: продаж промислового та будівельного обладнання Відео: Загальні відомості про металорізальних верстатах |

|

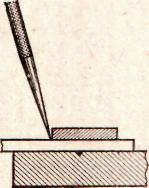

Спеціальні верстати створюються для обробки певних деталей або навіть для виконання тільки окремих операцій і в основному використовуються в масовому і великосерійному виробництвах. При проектуванні спеціального верстата необхідно: а) скоротити до мінімуму основне технологічне час, що досягається застосуванням найвигідніших конструкцій ріжучого інструменту, оптимальних режимів різання, многоннстру- ментной обробкою; б) скоротити до мінімуму допоміжний час - дости гается повною автоматизацією управління верстатом; в) скоротити до мінімуму час, що витрачається на підналадку, що досягається застосуванням швидкозмінних взаємозамінних інструментів і автоматизацією підналагодження. Налагодження і настроює спеціальні стапков проводиться за допомогою змінних зубчастих коліс, змінних кулачків або копірів, що спрощує конструкцію приводу у порівнянні з універсальним верстатом. Спеціальні верстати виготовляються в одному екземплярі або невеликою серією, тому конструктор, стосовно до одиничного і дрібносерійного виробництва може більш широко використовувати зварні конструкції замість литих, обробку деталей верстата по розмітці п т. П. Так як спеціальні верстати застосовуються для обробки конкретних деталей, треба прагнути створювати їх переналагоджувані з використанням в нх конструкції вузлів вже освоєних верстатів. Спеціалізовані верстати займають проміжне положення між універсальними і спеціальними верстатами. Ці верстати за допомогою змінних пристроїв і пристосувань у відносно короткий термін можуть перепалажіваться на обробку іншої деталі цього ж найменування, але з іншими розмірами Отже, спеціалізовані стапкі - це спеціальні верстати, що володіють можливістю переналагодження; їх також можна віднести п до універсальних верстатів спрощеної конструкції. При проектуванні спеціалізованого верстата необхідно враховувати особливості проектування як універсальних, так і спеціальних верстатів. Спеціалізовані верстати слід створювати на основі нормальних рядів верстатів широкого призначення з максимальною уніфікацією основних вузлів н детальний В останні роки різко підвищилися вимоги до точності і якості поверхпостп деталей більшості сучасних машин і приладів. Настільки високі вимоги можуть бути забезпечені тільки при виготовленні деталей на високоякісних прецизійних верстатах. Підвищення точності роботи верстатів досягається вдосконаленням конструкцій окремих елементів п вузлів, підвищенням жорсткості і віброустойчпвості, зменшенням теплових деформацій, підвищенням точності виготовлення деталей і якості збірки верстатів. Для підвищення жорсткості верстатів слід: а) створювати замкнуті рамні конструкції верстатів; б) застосовувати цільні литі станини, які мають коробчатую форму з впутренпнмі перегородками і діагональними ребрами; в) зменшувати число стиків і підвищувати якість їх обробки; г) правильно конструювати вузли з точки зору раціонального розподілу навантажень в верстатах; д) застосовувати попереднє навантаження (натяг) в сполученнях і опорах (особливо опорах шпинделя); е) застосовувати напрямні каченпя з попередніми па- тягом: ж) збільшувати діаметр шпинделя, зменшувати довжину його консолі; з) застосовувати в прпводе подач кулькові і гідростатичні гвинтові пари; і) скорочувати кількість ланок в кінематичних ланцюгах; к) підвищувати жорсткість кріплення інструментів; л) застосовувати надійне закреіленпе рухомих вузлів в процесі обробки. Для підвищення вібростійкості верстатів слід: а) покращувати їх статичні і динамічні характеристики; б) виробляти впброізоляцію верстатів з метою умепипепія впливу зовнішніх збурень, що передаються через підставу; в) застосовувати різні пристрої, що демпфірують; г) виносити з верстата джерела вібрацій - електродвигуни; насоси гідросистем, систем змащення і охолодження та ін .; д) застосовувати регульований електропривод для зменшення кількості зубчастих передач, які можуть бути джерелами збурень; особливо хороші результат!.! дає тиристорний привод, який має низький рівень шуму; е) застосовувати розділений привід; ж) застосовувати високоточні підшипники в опорах шпинделя; з) застосовувати косозубио колеса замість прямозубих; і) підвищувати точність виготовлення зубчастих коліс і шківів ремінних передач; застосовувати в ремінних передачах нескінченні ремені високої якості; к) вибирати оптимальні режими обробки і геометрію інструменту; л) проводити балансування швидкообертаючих частин верстата і електродвигуна; м) підвищувати точність виготовлення деталей і якість збірки верстатів і ін. Для зменшення теплових деформацій верстатів здійснюють наступні заходи: а) створюють термосімметрнчние конструкції вузлів верстатів; б) застосовують конструкції, що забезпечують компенсацію температурних деформацій; в) виносять з зграйка джерела тепловиделепія (електрообладнання, баки гідросистеми, емульсії і мастила); г) застосовують інтенсивне охлаждепіе вбудованих приводів; д) знижують втрати на базікання у приводах; е) підбирають для сполучень матеріали з близькими або однаковими коефіцієнтами лінійного розширення, а також застосовують матеріали з малими коефіцієнтами лінійного розширення; ж) розміщують гндроціліпдр приводу столу (або іншого вузла) поруч з верстатом, а не під столом; з) прпмепяют пристрої для охолодження масла гідросистеми; і) штучно виравпівают температурне поло стапка шляхом підігріву або охолодження окремих його частин та ін. Точпость і якість роботи верстата, крім того, забезпечуються: а) вибором раціонального компонування верстата; б) правильним вибором матеріалів і термічної обробки для відповідальних деталей стапка; в) застосуванням напрямних кочення і гідростатичних напрямних; г) застосуванням в ланцюгах подач і інших вузлах зубчастих коліс з пристроєм для вибору зазорів; д) застосуванням пристроїв для захисту паіравляющнх; с) застосуванням пристроїв для тонкої очистки охолоджуючої рідини з метою підвищення чистоти обробки; ж) застосуванням відсмоктуючих пристроїв для видалення пилу із зони шліфуванні і правки круга; з) застосуванням механізмів компенсації зносу кола; і) застосуванням пристроїв цифрової індикації розмірів; к) застосуванням засобів автоматичного контролю розмірів деталей в процесі обробки з автоматичною підналагодженням иа розмір; л) високоякісним старепіем базових деталей верстата; м) загартуванням і шліфуванням напрямних; н) застосуванням більш досконалих метолу тонкого шабрепія напрямних; о) підвищенням загальної культури виробництва. Точність і шорсткість обработаппих на прецизійних верстатах поверхонь в значній мірі залежить від точності шпиндельних опор. В шпиндельних вузлах прецизійних верстатів застосовуються підшипники ковзання з декількома несучими

Мал. 90. Способи создаппя попереднього натягу (штриховими лініями показані кулькові радіально-наполегливі підшипники) олійними клинами (див. рис. 77 і 78), гідро- і аеростатичні підшипники н спеціальні підшипники кочення.

Це технологічна машина, яка призначена для обробки матеріалів різанням. Метою верстата є отримання деталей заданої форми і розмірів (з необхідними точністю і якістю обробленої поверхні). На верстатах обробляють заготовки не тільки з металу, а й з інших матеріалів, тому термін «металорізальний верстат» є умовним. По виду виконуваних робіт металорізальні верстати розподілені по групах, кожна з яких поділяється на типи, об'єднані спільними технологічними ознаками і конструктивними особливостями. Моделям верстатів, що випускаються серійно, привласнюють цифрове або цифробуквене позначення. Як правило, позначення складається з трьох-чотирьох цифр і однієї-двох літер. Перша цифра - це номер групи, до якої відноситься верстат, друга - номер типу верстата, третя і четверта характеризують один з головних параметрів верстата або оброблюваної на ньому деталі (наприклад, висоту центрів, діаметр прутка, розміри столу і т.п.). Буква після першої або другої цифри вказує, що верстат модернізований, буква, що стоїть після цифр, позначає модифікацію (видозміну) базової моделі верстата. Якщо буква стоїть в кінці позначення моделі, то вона вказує на клас точності верстата. За ступенем універсальності верстати поділяють на універсальні, спеціалізовані і спеціальні. Універсальні верстати призначені для обробки деталей широкої номенклатури в індивідуальному і дрібносерійного виробництва. Для цих верстатів характерний широкий діапазон регулювання швидкостей і подач. До універсальних верстатів відносяться токарні, токарно-гвинторізні, токарно-револьверні, свердлильні, фрезерні, стругальні і ін. (Як з ручним керуванням, так і з ЧПУ). Спеціалізовані верстати використовують для обробки деталей одного найменування, але різних розмірів. До них відносяться верстати для обробки труб, муфт, колінчастих валів, а також зубо- та різбленняобробні, токарно-затиловочні і ін. Для спеціалізованих верстатів характерна швидка переналагодження змінних пристроїв і пристосувань; вони застосовуються в серійному і великосерійному виробництвах. Спеціальні верстати служать для обробки деталі одного найменування і розміру; їх застосовують у великосерійному і масовому виробництвах. У позначення спеціалізованих і спеціальних верстатів перед номером моделі вводять індекс заводу-виготовлювача з однієї або двох букв. За ступенем точності обробки верстати ділять на п'ять класів: Н - нормальної точності; до цього класу належить більшість універсальних верстатів; П - підвищеної точності; верстати даного класу виготовляють на базі верстатів нормальної точності, але вимоги до точності обробки відповідальних деталей верстата, якості збірки і регулювання значно вище; В - високої точності, що досягається завдяки використанню спеціальної конструкції окремих вузлів, високих вимог до точності виготовлення деталей, якості збірки і регулювання верстата в цілому; А - особливо високої точності; для цих верстатів пред'являються ще більш жорсткі вимоги, ніж для верстатів класу В; З - особливо точні, на них виготовляють деталі для верстатів класів точності В і А. Верстати класів точності А, В і С називають прецизійними (від фр. Precision - точність). Ці верстати краще експлуатувати в термоконстантние цехах, температура і вологість в яких регулюється автоматично. Металорізальних верстатом (або більш загально - верстатом) називають технологічну машину, на якій шляхом зняття стружки з заготовки отримують деталь із заданими розмірами, формою, взаємним розташуванням і шорсткістю поверхонь. На верстатах обробляють заготовки не тільки з металу, а й з інших матеріалів, тому термін «металорізальні верстати» застаріває і стає умовним. Заготівлею називають предмет праці, з якого зміною форми, розмірів і властивостей поверхні виготовляють деталь. Остання являє собою продукт праці - виріб, призначений для реалізації (в основному виробництві) або власних потреб підприємства (у допоміжному виробництві). Верстати можуть бути класифіковані за різними ознаками, основні з яких розглянуті нижче. За ступенем універсальності розрізняють універсальні, спеціалізовані і спеціальні верстати. універсальні верстати (Або верстати загального призначення) використовують для обробки деталей широкої номенклатури, обмеженою лише граничними габаритами, набором інструменту і технологічними операціями. спеціалізовані верстати використовують для обробки однотипних деталей (труб, муфт, колінчастих валів і кріпильних деталей) в певному діапазоні розмірів. спеціальні верстати застосовують для обробки однієї певної деталі, рідше - кількох однотипних деталей. Спеціалізовані та спеціальні верстати використовують в основному в великосерійному і масовому виробництвах. За ступенем точності обробки верстати ділять на п'ять класів:

Для забезпечення точності роботи верстатів класів В, А і С необхідно підтримувати в виробничих приміщеннях постійні, автоматично регульовані значення температури і вологості. За ступенем автоматизації розрізняють механізовані і автоматизовані верстати (автомати і напівавтомати). механізований верстат має одну автоматизовану операцію, наприклад затиск заготовки або подачу інструменту. автомат, Здійснюючи обробку, виробляє все робітники і допоміжні руху циклу технологічної операції і повторює їх без участі робітника, який лише спостерігає за роботою верстата, контролює якість обробки і, при необхідності, подналажівает верстат, т. Е. Регулює його для відновлення досягнутих під час налагодження точності взаємного розташування інструменту та заготовки, якості оброблюваної деталі. (Під циклом розуміють проміжок часу від початку до кінця періодично повторюваної технологічної операції незалежно від числа одночасно виготовлених деталей.) напівавтомат - верстат, що працює з автоматичним циклом, для повторення якого потрібне втручання робітника. Наприклад, робітник повинен зняти деталь і встановити нову заготовку, а потім включити верстат для автоматичної роботи в наступному циклі. По розташуванню шпинделя верстати діляться на горизонтальні, вертикальні, похилі і комбіновані. Залежно від маси розрізняють легкі (до 1 т), середні (до 10 т) і важкі (понад 10 т) верстати, серед яких можна виділити особливо важкі, або унікальні (більше 100 т). Сукупність усіх типів і розмірів верстатів, що випускаються називається типажем. Для позначення моделі верстата, що випускається серійно, прийнята класифікація, розроблена Експериментальним науково-дослідним інститутом металорізальних верстатів (ЕНІМС), відповідно до якої всі верстати ділять на дев'ять груп. Кожна група, в свою чергу, підрозділяється на дев'ять типів, що характеризують призначення верстата, його компонування і інші особливості. Модель верстата позначається трьома або чотирма цифрами з додаванням в деяких випадках букв. Таким чином, позначення токарно-гвинторізного верстата моделі 16К20П слід розшифрувати так: токарно-гвинторізний верстат (перші дві цифри) з висотою центрів (половина найбільшого діаметра обробки) 200 мм, підвищеної точності П і черговий модифікації К. При позначенні верстатів з числовим програмним управлінням (ЧПУ) додають ще букви і цифри, наприклад 16К20ПФЗ (ФЗ - числове управління трьома координатними рухами). Для позначення спеціальних і спеціалізованих верстатів кожному верстатобудівному заводу привласнений індекс з однієї або двох букв, після якого ставиться реєстраційний номер верстата. Наприклад, Московське верстатобудівне ВАТ «Червоний пролетар» має індекс МК. Контрольні питання

Металорізальні верстати, що випускаються вітчизняними виробниками, підрозділяються на кілька категорій, які характеризують відповідна класифікація. Визначити, до якої категорії відноситься те чи інше обладнання, можна по його маркуванні, яка багато про що говорить тим, хто в ній розбирається. Проте до якої б категорії не ставилося металорізальне пристрій, суть обробки на ньому зводиться до того, що ріжучий інструмент і деталь роблять формотворчих руху, а саме вони і визначають конфігурацію і розміри готового виробу. Найбільш поширені типи металорізальних верстатів: 1-6 - токарні, 7-10 - свердлильні, 11-14 - фрезерні, 15-17 - стругальні, 18-19 - протяжні, 20-24 - шліфувальні. Види металорізального обладнанняМеталорізальні верстати в залежності від призначення поділяються на дев'ять основних груп. До них належать такі пристрої:

Групи і типи металорізальних верстатів (натисніть, щоб збільшити) Крім того, металорізальні верстати можуть належати до одного з наступних типів:

Вертикально-фрезерний верстат - один з представників великої фрезерної групи Класифікація металорізальних верстатів також здійснюється за такими параметрами:

маркування верстатівКласифікація обладнання, призначеного для обробки заготовок з металу, передбачає, що, побачивши його маркування, будь-який фахівець відразу зможе сказати, який металорізальний верстат перед ним знаходиться. Таке маркування містить в собі літерні і цифрові символи, які позначають окремі характеристики пристрою. Перша цифра - це група, до якої належить металорізальний верстат, друга - різновид пристрою, його тип, третя (а в деяких випадках і четверта) - основний типорозмір агрегату.

Після цифр, перерахованих в маркуванні моделі, можуть стояти літери, за якими визначається, чи володіє модель металорізального верстата особливими характеристиками. До таких характеристик пристрою може ставитися рівень його точності або вказівка \u200b\u200bна модифікацію. Часто в позначенні верстата букву можна зустріти вже після першої цифри: це свідчить про те, що перед вами модернізована модель, в типову конструкцію якої було внесено будь-які зміни. Як приклад, можна розшифрувати маркування верстата 6М13П. Цифри в даному позначенні свідчать про те, що перед нами фрезерний верстат ( «6») першого типу ( «1»), який відноситься до 3-го типорозміру ( «3») і дозволяє виконувати обробку з підвищеною точністю (буква «П» ). Літера «М», яка присутня в маркуванні даного пристрою, свідчить про те, що воно пройшло модернізацію. рівні автоматизаціїВиди токарних верстатів, а також пристрої будь-якого іншого призначення, які використовуються в умовах масового і великосерійного виробництва, називають агрегатними. Таку назву вони отримали через те, що їх комплектують з однотипних вузлів (агрегатів): станин, робочих головок, столів, шпиндельних вузлів та інших механізмів. Зовсім інші принципи використовуються при створенні верстатів, які необхідні для дрібносерійного і одиничного виробництва. Конструкція таких пристроїв, що відрізняються високою універсальністю, може бути абсолютно унікальною.

Класифікація токарних верстатів (а також обладнання будь-яких інших категорій) за рівнем автоматизації має на увазі їх поділ на такі види:

Найбільш яскравими представниками металорізальних верстатів є пристрої з ЧПУ, роботою яких керує спеціальна комп'ютерна програма. Такою програмою, яку в пам'ять верстата вводить його оператор, визначаються практично всі параметри роботи агрегату: частота обертання шпинделя, швидкість обробки і ін.

Всі види металообробних верстатів, оснащені системою ЧПУ, містять в своїй конструкції такі типові елементи.

Принцип роботи металообробних верстатів, оснащених системою ЧПУ, нескладний. Попередньо пишеться програма, яка враховує всі вимоги до обробки конкретної заготовки, потім оператор вводить її в контролер верстата, використовуючи спеціальний програматор. Команди, закладені в таку програму, подаються на робочі елементи обладнання, а після їх виконання верстат автоматично відключається. Використання металорізальних верстатів, оснащених числовим програмним управлінням, дозволяє виконувати обробку з високою точністю і продуктивністю, що і є причиною їх активного використання для оснащення промислових підприємств, що випускають вироби великими серіями. Такі агрегати завдяки високому рівню своєї автоматизації відмінно вбудовуються в великі автоматизовані лінії.

Однією з ознак класифікації верстатів служить ступінь їх універсальності. Вона характеризує різноманітність деталей і операцій, для яких придатний верстат. Чим більше це різноманітність, тим ширше технологічні можливості верстата. З цієї точки зору всі верстати поділяються на 4 групи: Верстати загального призначення (Широко-універсальні) - токарно-гвинторізні, вертикально і горизонтально-фрезерні, вертикально і ковальсько-пресове, круглошліфувальні і т.п. Верстати загального призначення з підвищеною продуктивністю - токарно-револьверні, токарні автомати і напівавтомати, поздовжньо і карусельно-фрезерні, бесцентро-шліфувальні і ін. (Менш універсальні, мають менший діапазон частот обертання і подач). Верстати спеціальні - для виконання тільки якоїсь однієї операції в одному технологічному процесі. Спеціальні верстати поділяються на два види: звичайні спеціальні й агрегатні. Найбільш широко агрегатування застосовують для верстатів свердлильно і розточний груп. У деяких випадках спеціальний верстат створюють за допомогою модернізації будь-якого верстата іншої групи, тоді їх називають спеціалізованими. Наприклад, перетворює токарний в копіювально-фрезерний (для обробки пера лопатки ГТД) і т.п. У ЕНІМС була розроблена сучасна класифікація металорізальних верстатів. В якості визначальних параметрів класифікації прийняті подетальная і цільова спеціалізація, а також ступінь автоматизації устаткування. При описі подетальной спеціалізації систем визнано доцільним використовувати вищевикладену термінологію. За ступенем автоматизації верстати діляться на автоматичні, автоматизовані і неавтоматизовані. Крім того верстати діляться ще на одноцільові і багатоцільові (цей термін з'явився разом з верстатами з ЧПУ). Наступним класифікаційним ознакою є точність верстатів: Технологічні процеси розробляють як при проектуванні нових цехів і заводів, так і для діючих цехів. У першому випадку орієнтуються на верстати новітніх моделей. У другому - розробляють ТП з урахуванням наявного обладнання.

Більш повно викладена номенклатура показників якості верстатів в ГОСТ 4.93-83. металорізальні верстати в залежності від виду обробки , Ділять на дев'ять груп, а кожну групу - на десять типів (підгруп), що характеризують призначення верстатів, їх компонування, ступінь автоматизації або вид застосовуваного інструмента. Група 4 призначена для електроерозійних, ультразвукових та інших верстатів. Позначення моделі верстата складається з поєднання трьох або чотирьох цифр і букв. Перша цифра означає номер групи, друга номер підгрупи (тип верстата), а останні одна або дві цифри - найбільш характерні технологічні параметри верстата. наприклад:

Буква, що стоїть після першої цифри, вказує на різне виконання і модернізацію основної базової моделі верстата. Буква в кінці цифрової частини означає модифікацію базової моделі, клас точності верстата або його особливості. Прийнята наступна індексація моделей верстатів з програмним керуванням:

Спеціальні та спеціалізовані верстати позначають літерним індексом (з однієї або двох букв), присвоєним кожному заводу, з номером моделі верстата. Наприклад, мод. МШ-245 - рейкошлифувальні напівавтомат підвищеної точності Московського заводу шліфувальних верстатів. |

|||||||

Популярне:

нове

- Як закувати заклепку - автоматичні і ручні методи для різних матеріалів Який заклепкою клепати сталеві листи

- Призначення площинний розмітки

- Яку варто використовувати армуючої сітки під бетон, шпалери, штукатурку за технологією - пластикову, склопластикову або металеву

- Виправлення смугового і листового матеріалу

- Відкритий урок "правка, гнуття"

- Монтаж сходових маршів і майданчиків: загальна інформація

- Ремонт труб водопостачання в квартирі ремонт сталевих труб

- Розмітка визначення. Площинна розмітка. Види розміток. Питання для самоперевірки

- Трубогибочні верстати Різні варіації трубозгинаючого верстата

- Техніка безпеки при обпилювальні роботах

Підшипники кочення. Для усунення зазорів між тілами кочення і кільцями підшипників і підвищенні жорсткості опор п р и мен я ють і ре два телеглядачам ьн и й натяг. Для цього подшіпніко- I ^

Підшипники кочення. Для усунення зазорів між тілами кочення і кільцями підшипників і підвищенні жорсткості опор п р и мен я ють і ре два телеглядачам ьн и й натяг. Для цього подшіпніко- I ^