Secciones del sitio

Elección del editor:

- ¿Por qué en casa puede ser necesario medir la resistencia al agua?

- Alteración "Khrushchev" pieza kopeck en casi tres rublos

- Fondo de pantalla de bricolaje

- Opciones de instalación para paneles de yeso en el baño.

- Decisión judicial de recuperar de la compañía administradora la cantidad de daños por el golfo del departamento

- Sala de estar y habitación infantil en una habitación: opciones para particiones

- Valoración de los mejores sofás de tapicería: opiniones de clientes

- Juntas de dilatación en edificios.

- Shaber: qué es y su propósito

- Afilado de molinos de madera: trabajo manual con muelas y una rectificadora

Publicidad

| Tornos especializados - diseño de procesos. GK TechnoSpetsSnab: venta de equipos industriales y de construcción Video: Información general sobre máquinas de corte de metales |

|

Se crean máquinas especiales para procesar ciertas piezas o incluso para realizar ciertas operaciones y se utilizan principalmente en la producción en masa y a gran escala. Al diseñar una máquina especial, debe: a) reducir al mínimo el tiempo tecnológico principal, que se logra utilizando los diseños de herramientas de corte más ventajosos, condiciones de corte óptimas, procesamiento de herramientas múltiples; b) reduzca el tiempo auxiliar al mínimo, logrado mediante la automatización completa del control de la máquina; c) reducir al mínimo el tiempo dedicado a la puesta a punto, que se logra mediante el uso de herramientas intercambiables de cambio rápido y la automatización de la puesta a punto. El ajuste y el ajuste de pilas especiales se lleva a cabo utilizando engranajes intercambiables, levas intercambiables o copiadoras, lo que simplifica el diseño de la unidad en comparación con una máquina universal. Las máquinas especiales se fabrican en una copia o en una serie pequeña, por lo que el diseñador, aplicado a la producción a pequeña y pequeña escala, puede usar más ampliamente estructuras soldadas en lugar de fundidas, procesando piezas de la máquina mediante marcado, etc. Dado que se utilizan máquinas especiales para procesar piezas específicas, debemos esforzarnos por crearlas reutilizables utilizando los componentes de máquinas ya dominadas en su diseño. Las máquinas especializadas ocupan una posición intermedia entre las máquinas universales y especiales. Estas máquinas con la ayuda de dispositivos y accesorios intercambiables se pueden volver a cargar en un período de tiempo relativamente corto para procesar otra parte del mismo nombre, pero con diferentes tamaños. Por lo tanto, las pilas especializadas son máquinas especiales con la capacidad de reajustar También pueden atribuirse a máquinas universales de diseño simplificado. Al diseñar una máquina especializada, es necesario tener en cuenta las características de diseño de las máquinas universales y especiales. Las máquinas especializadas deben crearse sobre la base de series normales de máquinas de uso general con la unificación máxima de los componentes y detalles principales. En los últimos años, los requisitos de precisión y calidad en la parte superior de las máquinas y dispositivos más modernos han aumentado considerablemente. Tales requisitos elevados solo pueden garantizarse en la fabricación de piezas en máquinas de precisión de alta calidad. La mejora de la precisión de las máquinas herramienta se logra mejorando los diseños de elementos y nodos individuales, aumentando la rigidez y la resistencia a las vibraciones, reduciendo la deformación térmica, mejorando la precisión de las piezas de fabricación y la calidad del ensamblaje de las máquinas. Para aumentar la rigidez de las máquinas debe: a) crear estructuras de máquinas de marco cerrado; b) aplique lechos sólidos fundidos que tengan forma de caja con tabiques internos y costillas diagonales; c) reducir el número de juntas y mejorar la calidad de su procesamiento; d) diseñar adecuadamente los nodos en términos de la distribución racional de las cargas en las máquinas; e) aplicar precarga (precarga) en compañeros y cojinetes (especialmente cojinetes de husillo); e) aplique las guías deslizantes con precarga: g) aumentar el diámetro del huso, reducir la longitud de su consola; h) aplique pares de bolas y tornillos hidrostáticos en la unidad de alimentación; i) reducir el número de enlaces en las cadenas cinemáticas; j) aumentar la rigidez de la fijación de herramientas; k) aplicar nodos móviles de zakreilenpe confiables en el proceso de procesamiento. Para aumentar la resistencia a la vibración de las máquinas debe: a) mejorar sus características estáticas y dinámicas; b) realizar impermeabilizaciones de máquinas con el objetivo de minimizar la influencia de perturbaciones externas transmitidas a través de la base; c) aplicar varios dispositivos de amortiguación; d) para eliminar las fuentes de vibración de la máquina: motores eléctricos; Bombas para sistemas hidráulicos, sistemas de lubricación y refrigeración, etc. d) aplique un accionamiento eléctrico ajustable para reducir la cantidad de engranajes que pueden ser fuente de perturbaciones; ¡especialmente buen resultado! da una unidad de tiristores que tiene un bajo nivel de ruido; e) usar una unidad dividida; g) utilizar rodamientos de alta precisión en los rodamientos del husillo; h) use ruedas helicoidales en lugar de engranajes rectos; i) mejorar la precisión de la fabricación de engranajes y poleas de transmisiones por correa; use correas infinitas de alta calidad en transmisiones por correa; j) elegir modos de procesamiento racional y geometría de herramienta; l) para equilibrar las partes que giran rápidamente de la máquina y el motor eléctrico; m) para aumentar la precisión de la fabricación de piezas y la calidad del ensamblaje de máquinas, etc. Para reducir la deformación térmica de las máquinas, se toman las siguientes medidas: a) crear estructuras termosimétricas de componentes de la máquina; b) aplicar diseños que proporcionen compensación por deformaciones de temperatura; c) eliminar las fuentes de calor del lote (equipos eléctricos, tanques del sistema hidráulico, emulsiones y lubricantes); d) aplicar enfriamiento intensivo de unidades integradas; d) reducir la pérdida de rotura en las unidades; e) seleccionar materiales para compañeros con coeficientes de expansión lineal similares o idénticos, y también aplicar materiales con coeficientes de expansión lineal pequeños; g) coloque la transmisión hidráulica de la mesa (u otra unidad) al lado de la máquina, y no debajo de la mesa; h) dispositivos para enfriar aceite hidráulico; i) enderezar artificialmente el rango de temperatura de la pila calentando o enfriando sus partes individuales, etc. La precisión y calidad de la máquina, además, se proporcionan: a) la elección del diseño racional de la máquina; b) la elección correcta de materiales y tratamiento térmico para partes críticas de la pila; c) el uso de guías rodantes y guías hidrostáticas; d) el uso de cadenas de engranajes y otros nodos de engranajes con un dispositivo para seleccionar espacios; e) el uso de dispositivos para la protección de parásitos; c) el uso de dispositivos para la purificación fina de refrigerante con el fin de aumentar la pureza del procesamiento; g) el uso de dispositivos de succión para eliminar el polvo de la zona de molienda y el círculo de apósito; h) el uso de mecanismos para compensar el desgaste del círculo; i) el uso de dispositivos digitales de indicación de tamaño; j) el uso del control automático de las dimensiones de las piezas durante el procesamiento con ajuste automático del tamaño; k) envejecimiento de alta calidad de las partes básicas de la máquina; m) endurecimiento y rectificado de guías; m) el uso de métodos más avanzados de guías de raspado delgadas; n) aumentar la cultura general de producción. La precisión y aspereza de las superficies maquinadas en máquinas herramienta de precisión depende en gran medida de la precisión de los cojinetes del husillo. Los cojinetes lisos de cojinetes múltiples se utilizan en los conjuntos de husillo de máquinas herramienta de precisión.

Fig. 90. Métodos de adaptación de precarga (las líneas discontinuas muestran rodamientos de bolas con contacto angular) cuñas de aceite (véanse las Figs. 77 y 78), rodamientos hidro y aerostáticos y rodamientos especiales.

Esta es una máquina tecnológica diseñada para procesar materiales por corte. El propósito de la máquina es obtener partes de una forma y tamaño dados (con la precisión y calidad requeridas de la superficie mecanizada). En las máquinas, las piezas de trabajo se procesan no solo de metal, sino también de otros materiales, por lo tanto, el término "máquina de corte de metal" es condicional. Por el tipo de trabajo realizado, las máquinas de corte de metal se dividen en grupos, cada uno de los cuales se divide en tipos, unidos por características tecnológicas comunes y características de diseño. A los modelos en serie de máquinas se les asigna una designación digital o alfanumérica. Como regla general, una designación consiste en tres o cuatro números y una o dos letras. El primer dígito es el número del grupo al que pertenece la máquina, el segundo es el número de tipo de la máquina, el tercero y el cuarto caracterizan uno de los parámetros principales de la máquina o la pieza de trabajo procesada (por ejemplo, altura del centro, diámetro de la barra, dimensiones de la mesa, etc.). La letra después del primer o segundo dígito indica que la máquina se ha actualizado, la letra después de los números indica la modificación (modificación) del modelo básico de la máquina. Si la letra está al final de la designación del modelo, indica la clase de precisión de la máquina. Por el grado de versatilidad, las máquinas se dividen en universales, especializadas y especiales. Las máquinas universales están diseñadas para procesar piezas de una amplia gama en producción individual y en pequeña escala. Estas máquinas se caracterizan por una amplia gama de control de velocidad y alimentación. Las máquinas universales incluyen torneado, atornillado, torneado giratorio, taladrado, fresado, cepillado, etc. (ambos con control manual y CNC). Se utilizan máquinas especializadas para procesar piezas del mismo nombre, pero en diferentes tamaños. Estos incluyen máquinas para procesar tuberías, acoplamientos, cigüeñales, así como procesamiento de engranajes y roscas, torneado, etc. Las máquinas especializadas se caracterizan por un reajuste rápido de dispositivos y accesorios intercambiables; Se utilizan en la producción en serie y a gran escala. Se utilizan máquinas especiales para procesar piezas del mismo nombre y tamaño; Se utilizan en la producción a gran escala y en masa. En la designación de máquinas especializadas y especiales antes del número de modelo, ingrese el índice del fabricante de una o dos letras. Por el grado de precisión del procesamiento, las máquinas se dividen en cinco clases: H - precisión normal; la mayoría de las máquinas universales pertenecen a esta clase; P - mayor precisión; Las máquinas de esta clase se fabrican sobre la base de máquinas de precisión normal, pero los requisitos para el mecanizado de precisión de piezas críticas de la máquina, la calidad del ensamblaje y la regulación son mucho más altos; B - alta precisión lograda mediante el uso de un diseño especial de unidades individuales, altos requisitos para la precisión de las piezas de fabricación, la calidad del montaje y la regulación de la máquina en su conjunto; A - precisión particularmente alta; para estas máquinas hay requisitos aún más estrictos que para las máquinas de clase B; C - particularmente preciso, producen piezas para máquinas de precisión clases B y A. Las máquinas de las clases de precisión A, B y C se denominan precisión (del francés precisión - precisión). Estas máquinas se utilizan mejor en talleres termoconstantes, cuya temperatura y humedad se regulan automáticamente. Una máquina de corte de metal (o, más generalmente, una máquina herramienta) es una máquina tecnológica en la que, al eliminar las virutas de una pieza de trabajo, se obtiene una pieza con un tamaño, forma, posición relativa y rugosidad de superficie dados. En las máquinas, las piezas de trabajo se procesan no solo de metal, sino también de otros materiales, por lo tanto, el término "máquinas de corte de metal" se vuelve obsoleto y se vuelve condicional. Una pieza de trabajo se denomina elemento de trabajo a partir del cual se forma una pieza cambiando la forma, el tamaño y las propiedades de la superficie. Este último es un producto de la mano de obra, un producto destinado a la venta (en la producción principal) o las propias necesidades de la empresa (en la producción auxiliar). Las máquinas se pueden clasificar de acuerdo con varios criterios, los principales de los cuales se analizan a continuación. Por el grado de versatilidad distinguimos máquinas universales, especializadas y especiales. Máquinas universales (o máquinas de uso general) se utilizan para procesar partes de una amplia gama, limitada solo por dimensiones marginales, un conjunto de herramientas y operaciones tecnológicas. Máquinas especializadas Se utiliza para procesar piezas similares (tuberías, acoplamientos, cigüeñales y sujetadores) en una cierta gama de tamaños. Maquinas especiales solía procesar una parte específica, con menos frecuencia, varias partes del mismo tipo. Las máquinas especializadas y especiales se utilizan principalmente en la producción a gran escala y en masa. Por el grado de precisión del procesamiento, las máquinas se dividen en cinco clases:

Para garantizar la precisión del trabajo de las máquinas de clase B, A y C, es necesario mantener valores constantes y controlados automáticamente de temperatura y humedad en las instalaciones de producción. El grado de automatización distingue entre máquinas mecanizadas y automatizadas (automáticas y semiautomáticas). Máquina mecanizada tiene una operación automatizada, como sujetar una pieza de trabajo o alimentar una herramienta. Máquina automáticaRealizando el procesamiento, realiza todos los movimientos de trabajo y auxiliares del ciclo de la operación tecnológica y los repite sin la participación del trabajador, que solo observa el trabajo de la máquina, controla la calidad del procesamiento y, si es necesario, ajusta la máquina, es decir, la ajusta para restaurar la precisión lograda durante el ajuste disposición mutua de la herramienta y la pieza de trabajo, la calidad de la pieza de trabajo. (Un ciclo significa un período de tiempo desde el principio hasta el final de una operación tecnológica que se repite periódicamente, independientemente del número de piezas fabricadas simultáneamente). Dispositivo semiautomático - una máquina que funciona con un ciclo automático, cuya repetición requiere la intervención de un trabajador. Por ejemplo, un trabajador debe quitar una pieza e instalar una nueva pieza de trabajo, y luego encender la máquina para el trabajo automático en el próximo ciclo. Por la ubicación del husillo, las máquinas se dividen en horizontales, verticales, inclinadas y combinadas. Dependiendo de la masa, se distinguen máquinas livianas (hasta 1 t), medianas (hasta 10 t) y pesadas (más de 10 t), entre las cuales es posible distinguir especialmente pesadas o únicas (más de 100 t). La totalidad de todos los tipos y tamaños de máquinas fabricadas se llama tipo. Para designar el modelo de la máquina, que se produce en serie, se adopta la clasificación adoptada por el Instituto Experimental de Investigación de Máquinas de Corte de Metal (ENIMS), según la cual todas las máquinas se dividen en nueve grupos. Cada grupo, a su vez, se divide en nueve tipos que caracterizan el propósito de la máquina, su diseño y otras características. El modelo de máquina está indicado por tres o cuatro dígitos con la adición de letras en algunos casos. Por lo tanto, la designación del torno de corte de tornillo modelo 16K20P debe descifrarse de la siguiente manera: un torno de corte de tornillo (primeros dos dígitos) con una altura central (la mitad del diámetro de mecanizado más grande) 200 mm, mayor precisión P y otra modificación K. Al designar máquinas con control numérico (CNC) agrega más letras y números, por ejemplo 16K20PFZ (ФЗ - control numérico de tres movimientos de coordenadas). Para designar máquinas especiales y especializadas, a cada planta de máquinas herramienta se le asigna un índice de una o dos letras, después de lo cual se coloca el número de registro de la máquina. Por ejemplo, el "Proletariado Rojo" del Edificio de Máquinas-Herramienta de Moscú OJSC tiene un índice MK. Preguntas de seguridad

Las máquinas de corte de metal producidas por fabricantes nacionales se dividen en varias categorías, que se caracterizan por la clasificación correspondiente. Puede determinar a qué categoría pertenece este o aquel equipo marcándolo, lo que dice mucho a quienes lo entienden. Sin embargo, no importa a qué categoría pertenezca el dispositivo de corte de metal, la esencia del procesamiento se reduce al hecho de que la herramienta de corte y la pieza realizan movimientos de formación, es decir, determinan la configuración y las dimensiones del producto terminado. Los tipos más comunes de máquinas herramientas: 1-6 - torneado, 7-10 - taladrado, 11-14 - fresado, 15-17 - cepillado, 18-19 - largo, 20-24 - rectificado. Tipos de equipos de corte de metales.Las máquinas de corte de metales, según el propósito, se dividen en nueve grupos principales. Estos incluyen los siguientes dispositivos:

Grupos y tipos de máquinas herramienta (haga clic para ampliar) Además, las máquinas de corte de metales pueden ser uno de los siguientes tipos:

Fresadora vertical: uno de los representantes de un amplio grupo de fresado La clasificación de las máquinas de corte de metales también se realiza de acuerdo con los siguientes parámetros:

Marcado de la máquinaLa clasificación de los equipos destinados al procesamiento de piezas en bruto de metal sugiere que, al ver su marcado, cualquier especialista podrá saber de inmediato qué máquina de corte de metal está frente a él. Esta marca contiene caracteres alfanuméricos que indican características individuales del dispositivo. El primer dígito es el grupo al que pertenece la máquina de corte de metal, el segundo es el tipo de dispositivo, su tipo, el tercero (y en algunos casos el cuarto) es el tamaño de la unidad principal.

Después de los números que figuran en la marca del modelo, puede haber letras que indiquen si el modelo de la máquina de corte de metal tiene características especiales. Estas características del dispositivo pueden incluir su nivel de precisión o una indicación de una modificación. A menudo, en la designación de la máquina, se puede encontrar la letra después del primer dígito: esto indica que tiene un modelo modernizado, en el diseño estándar del cual se han realizado cambios. Como ejemplo, la marca de la máquina 6M13P se puede decodificar. Los números en esta designación indican que tenemos una fresadora ("6") del primer tipo ("1"), que pertenece al tercer tamaño estándar ("3") y le permite realizar el procesamiento con mayor precisión (letra "P" ) La letra "M", presente en el etiquetado de este dispositivo, indica que se ha modernizado. Niveles de automatizaciónLos tipos de tornos, así como los dispositivos para cualquier otro propósito, que se utilizan en condiciones de producción en masa y a gran escala, se denominan agregados. Obtuvieron este nombre debido al hecho de que se completan con el mismo tipo de unidades (conjuntos): cama, cabezales de trabajo, mesas, unidades de husillo y otros mecanismos. Se utilizan principios completamente diferentes para crear máquinas que son necesarias para la producción a pequeña escala y única. El diseño de estos dispositivos, que son muy versátiles, puede ser completamente único.

La clasificación de tornos (así como equipos de cualquier otra categoría) según el nivel de automatización implica su división en los siguientes tipos:

Los representantes más destacados de las máquinas herramienta son dispositivos CNC, que son controlados por un programa especial de computadora. Dicho programa, que el operador ingresa en la memoria de la máquina, determina casi todos los parámetros de la operación de la unidad: velocidad del husillo, velocidad de mecanizado, etc.

Todos los tipos de máquinas para trabajar el metal, equipadas con sistema CNC, contienen en su diseño los siguientes elementos típicos.

El principio de funcionamiento de las máquinas para trabajar el metal equipadas con un sistema CNC es simple. Se preescribe un programa que tiene en cuenta todos los requisitos para procesar una pieza de trabajo en particular, luego el operador lo ingresa en el controlador de la máquina utilizando un programador especial. Los comandos incorporados en dicho programa se envían a los elementos de trabajo del equipo y, una vez ejecutados, la máquina se apaga automáticamente. El uso de máquinas herramienta para corte de metales equipadas con control numérico de programas permite el mecanizado con alta precisión y productividad, razón por la cual se utilizan activamente para equipos de empresas industriales que producen productos en grandes series. Debido a su alto nivel de automatización, tales unidades están perfectamente integradas en grandes líneas automatizadas.

Uno de los signos de la clasificación de las máquinas es su grado de universalidad. Caracteriza la variedad de piezas y operaciones para las cuales la máquina es adecuada. Cuanto mayor es esta diversidad, mayores son las capacidades tecnológicas de la máquina. Desde este punto de vista, todas las máquinas se dividen en 4 grupos: Máquinas de uso general (ampliamente universal): corte con tornillo, fresado vertical y horizontal, taladrado vertical y radial, rectificado circular, etc. Máquinas de uso general con mayor productividad. - torreta giratoria, tornos automáticos y semiautomáticos, fresado longitudinal y rotativo, rectificado sin centros, etc. (menos universal, tienen un rango más pequeño de velocidades de rotación y avances). Maquinas especiales - para realizar solo una operación en un solo proceso. Las máquinas especiales se dividen en dos tipos: especiales ordinarias y agregadas. La agregación más utilizada para máquinas herramientas de perforación y grupos de mandrinado. En algunos casos, se crea una máquina especial actualizando cualquier máquina de otro grupo, y luego se denominan especializadas. Por ejemplo, convierte un torno en una fresadora de copia (para mecanizar la pala de un motor de turbina de gas), etc. En ENIMS, se ha desarrollado una clasificación moderna de máquinas herramienta. Como parámetros definitorios de la clasificación, se toma la especialización detallada y objetivo, así como el grado de automatización del equipo. Al describir la especialización detallada de los sistemas, se considera conveniente utilizar la terminología anterior. Según el grado de automatización, las máquinas se dividen en automáticas, automatizadas y no automatizadas. Además, las máquinas se dividen en un solo propósito y multipropósito (este término apareció junto con las máquinas CNC). El siguiente criterio de clasificación es la precisión de las máquinas: Se están desarrollando procesos tecnológicos tanto en el diseño de nuevos talleres y fábricas como en los talleres existentes. En el primer caso, concéntrese en las últimas máquinas herramienta. En el segundo, desarrolle TP teniendo en cuenta el equipo disponible.

La gama de indicadores de calidad de la máquina en GOST 4.93-83 se describe más detalladamente. Maquinas herramientas dependiendo del tipo de tratamiento , divididos en nueve grupos, y cada grupo - en diez tipos (subgrupos), que caracterizan el propósito de las máquinas, su diseño, grado de automatización o el tipo de herramienta utilizada. El Grupo 4 está diseñado para máquinas EDM, ultrasónicas y otras. La designación del modelo de máquina consiste en una combinación de tres o cuatro números y letras. El primer dígito indica el número de grupo, el segundo número del subgrupo (tipo de máquina) y el último uno o dos dígitos son los parámetros tecnológicos más característicos de la máquina. Por ejemplo:

La letra después del primer dígito indica las diferentes versiones y actualizaciones del modelo básico básico de la máquina. La letra al final de la parte digital significa la modificación del modelo base, la clase de precisión de la máquina o sus características. Se adopta la siguiente indexación de modelos de máquina herramienta con control de programa:

Las máquinas especiales y especializadas se designan mediante el índice de letras (de una o dos letras) asignado a cada planta, con el número de modelo de la máquina. Por ejemplo, mod. MSH-245 - semiautomática reysoshiruyushchy de la mayor precisión de la planta de Moscú de máquinas de molienda. |

|||||||

Popular:

Nuevo

- Cómo remachar un remache: métodos automáticos y manuales para diferentes materiales Qué remache remaches chapas de acero

- Designación de marcado plano

- Lo que se debe usar como malla de refuerzo para hormigón, papel pintado, tecnología de yeso: plástico, fibra de vidrio o metal

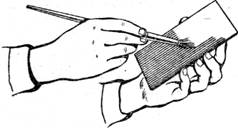

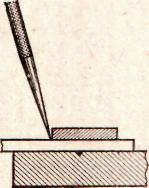

- Editar tira y material de hoja

- Lección abierta "edición, flexión"

- Instalación de escaleras y plataformas: información general.

- Reparación de tuberías de suministro de agua en el departamento Reparación de tuberías de acero

- Definición de marcado. Marcado plano. Tipos de marcado. Preguntas para el autoexamen

- Dobladoras de tubos Varias variaciones de dobladoras de tubos

- Seguridad durante la presentación

Rodamientos. Para eliminar los espacios entre los elementos rodantes y los anillos de los rodamientos y para aumentar la rigidez de los rodamientos, también se utilizan dos tensiones adicionales. Para este rodamiento yo ^

Rodamientos. Para eliminar los espacios entre los elementos rodantes y los anillos de los rodamientos y para aumentar la rigidez de los rodamientos, también se utilizan dos tensiones adicionales. Para este rodamiento yo ^