Раздели на сайта

Избор на редактора:

- Как да приготвите телешки език у дома

- Рецепти за готвене на боровинки у дома Ястия с боровинки рецепти печене

- Сьомга печена на фурна

- Полиурия Тези изследвания са насочени към идентифициране

- Столичните училища са готови за новата учебна година

- Защо да виждате мишки насън?

- Мечтайте да се разхождате по морето. Защо мечтаете за море? Тълкуване на сънища за плуване в морето. Бурно море насън

- Храст от божур Защо мечтаете за цъфтящи божури?

- Предсрочно обратно изкупуване на нает имот

- Защо краката ми се потят под одеялото?

реклама

| Какво определя избора на метод за редактиране? Огъване и изправяне на метал. Каква е технологията на процеса на изправяне и огъване на метал? |

|

Съгласувано: на заседание на методическата комисия. "__"___________ 2015г План на урока #1.3 Тема, изучавана в програмата: PM 01. Изправяне на метал. Огъване на метал. Тема на урока. Изправяне и огъване на плочи и пръти Цел на урока.Научете ученика как правилно да изправя и огъва плочи и пръти. Материално-техническо оборудване на урока.Плакати, мостри, технологични карти, листова и прътова стомана (заготовки), чукове, инструменти за измерване и маркиране, менгемета, плоча, тебешир, приспособления. Продължителност на урока: 6 часа. 1. Въвеждащ групов брифинг 50 мин. а) проверка на знанията по преминатия материал 10 мин. Как да организираме работно мястолъжа да режеш метал в менгеме?

6, В каква последователност да се отреже слой метал върху широка равна повърхност на детайла; а) с дебелина 1 mm? б) 3 мм дебелина? Защо се препоръчва да завършите рязането от обратната страна, когато режете части от крехки материали (чугун, бронз и др.)? 8. Каква е разликата между техниките за рязане на криволинейни канали с резба: а) върху широка плоска повърхност на детайла? б) върху извитата повърхност на частта (жлебове за смазване в корпуса на лагера)? 9. Как да организираме работно място при рязане на метал на печка? 10. Как се кълца на котлон: а) лента с напречно сечение 20x5 mm? б) кръгъл прът с диаметър 10 mm? в) квадратен прът с напречно сечение 10x10 mm? г) ламарина с дебелина 2 мм? 11. Какви режещи инструменти трябва да се използват за изрязване на отвори в ламарина: а) с диаметър 20 mm"? б) с диаметър 70 mm?

Какви правила за безопасност на труда трябва да се спазват, когато: а)ръчно нарязване в менгеме? б) ръчно нарязване на печка? в) механизирано рязане? г) заточване на режещ инструмент? 16. Защо главата на чука и краят на ударната част на длетото са заоблени? 30 мин. б) обясняване на нов материал на учениците - Редактиране и изправяне представлява операции за изправяне на метал, заготовки и детайли, които имат вдлъбнатини, издутини, вълнообразност, деформация, кривина и др. Редактиране и изправяне има еднакво предназначение, но начините на изпълнение и използваните инструменти и устройства се различават. Металът се изправя както в студено, така и в нагрято състояние - Избор_метод6a зависи от степента на деформация, размерите и материала на продукта. Редактиране може да се извърширъчно на стоманена или чугунена плоча или на наковалня и машинно на преси. При редактиране използвайте правилната плоча, чукове с различно тегло и материал, с поставени ударници, гладки - дървени или метални пръти се използват при изправяне на тънка ламарина и ленти. Използват се и други устройства. Изправяне на ламарина по-сложни от лентата и пръчките. Маркиране на изпъкналостта на неговите гранични завои с тебешир или графит. След това детайлът се поставя върху плочата, така че ръбовете на детайла да не висят и като го натискате с ръка, те започват да се изправят. За разтягане на средата на детайла се нанасят удари с чук от средата на детайла към ръба. По-силните удари се нанасят в средата и намаляват силата на удара по-близо до ръба. За да се избегнат пукнатини и втвърдяване на материала, не трябва да се нанасят многократни удари върху едно и също място на детайла. След като маркирате, поставете го върху плочата с изпъкналата страна нагоре. Ударите с чук се нанасят върху изпъкналата част от ръбовете на завоя до средната част, регулирайки силата на удара в зависимост от диаметъра на пръта и големината на завоя и докато завоят се изправя. Завършете редактирането с леки удари и завъртане на пръта около оста му. Огъване - метод за формоване на метал, при който на детайл или част от него се придава извита форма. Огъването се извършва с различни чукове в менгеме, върху плоча или с помощта специални устройства. Тънка ламарина и кабели до 3 мм се огъват с чукове, клещи или кръгли клещи. Извършва се огъване как да ръчнона опорни инструменти и дорници и на машини за огъване (преси). Същността на огъването е, че една част от детайла се огъва спрямо другата под определен ъгъл. Изпълнява се както студено, така и горещо. Огъване на квадратна скоба изработени от лентова стомана в следния ред; Определете дължината на разработката на детайла, добавете дължината на страните на телбода с надбавка за едно огъване от 0,5 mm. Дължината се отбелязва с допълнителна надбавка за обработка на краищата от 1 mm на страна и детайлът се изрязва с длето. Изправете изрязания детайл върху печката. Рязане по размер по чертеж. Прилагат се рискове от огъване. Затегнете детайла в менгеме на нивото на маркировката и огънете края на скобата (първото огъване) с удари с чук. Заготовката се пренарежда в менгеме, затяга се между челюстите и дорник, по-дълъг от края на скобата, а вторият край се огъва (второ огъване). Извадете детайла и извадете блока - дорника, затегнете скобите в менгеме на нивото на челюстите с поставения дорник или квадрат по размер. Огънете първия и втория крак, направете четвъртия и втория завой. Проверете и изправете с помощта на квадрат. Отстранете неравностите от краищата на телбода. Огъването на тръби се извършва с и без пълнители. Методът на огъване зависи от диаметъра на тръбата, ъгъла на огъване и материала на тръбите се използва ръчно или механизиран начин, студено или горещо огъване. Използват се устройства за огъване на тръби. правила безопасна работапри огъване на метал

5. Когато огъвате тръби, докато са горещи, носете ръкавици. в) консолидиране на материал от встъпителен инструктаж 10 мин.

а) под прав ъгъл? б) под даден тъп ъгъл? в) под даден остър ъгъл? г) в скоба 3. Как да го огънете в пръстен с вътрешен диаметърДиаметър на кръгла лента 30 мм:

10. Какви правила за безопасност на труда трябва да се прилагат при огъване на лентови мегалити и тръби? г) задача за деня

2. Самостоятелна работаученици и текущ инструктаж (целеви обходи на работните места) 4 часа 40 минути.

Типични затруднения и грешки на учениците и тяхното предотвратяване При огъване на метал учениците изпитват трудности при определяне на допустимото огъване, както и при поддържане на точността на поставяне на детайлите в менгеме и нанасяне на удари. Това зависи от спазването на изискванията за огъване. Необходимо е по-точно да се определят надбавките според таблицата и да се удари правилно. Учениците изпитват особени трудности при огъване на тръби в нагрято състояние: загряват тръбата неправилно, пълнят я недостатъчно с пясък, използват непресят или мокър пясък. За избягване възможни грешкиУчениците трябва да спазват всички необходими изисквания и правила за извършване на работа по огъване. В резултат на изпълнение на упражнения 1 —5 карти за обучение и производство, студентът трябва: познава целта и методите за извършване на операцията по огъване; използвани машини, инструменти и прости устройства; правила за извършване на огъваща работа; изисквания към организацията на работното място; методи на работа с използване на механизирани средства; правила за безопасна работа да може да огъва студено ленти, ламарина и пръти под различни ъгли; огъване на тръби в студени и горещи условия; използвайте механизирани средства за огъване; спазват правилата за безопасна работа и организация на работното място. 3. Почистване на работни места. 10 мин. 1. Учениците почистват работното място, предават инструментите и работата си. 4. Заключителен инструктаж. Анализ на работния ден. 15 мин.

5. Домашна работа. 5 мин. Запознаване с материала на следващия урок, повторете темата „Редактиране и огъване на метал“. Учебник "Водопровод" автор Skakun V.A. Магистър по индустриално обучение________________________________________________ Механикът често трябва да огъва ленти, пръти, да прави квадрати, бримки, скоби и т.н. под определен ъгъл и радиус на огъване. По правило дължината на детайла е посочена на чертежа. В случаите, когато дължината на детайла не е посочена, профилът трябва да бъде разделен на секции, като дължината на всяка от тях трябва да бъде определена и сумирана. Например, трябва да определите дължината на лентова метална заготовка за квадрат. По дължина квадратът се състои от три секции - две прави и извити. Дължината на правите участъци се определя от чертежа, а дължината на извитите участъци се намира по формулата където r е радиусът на огъване, mm; α - ъгъл на огъване, градуси; π = 3,14. Дължината на заготовката за пръстен с външен диаметър 100 mm се определя по формулата I - πd. = 3,14 x 100 = 314 mm. Огъване с двоен ъгъл(фиг. 104). Операцията се извършва след маркиране на листа, изрязване на детайла, изправяне върху плочата и изпиляване по ширина до размера съгласно чертежа. Подготвеният по този начин детайл 1 се затяга в менгеме 2 между челюстите 3 и първият рафт на квадрата се огъва, след което едната челюст се заменя с облицовъчен блок 4 и вторият рафт се огъва. В края на огъването краищата на квадрата се изпиляват по размер и неравностите се отстраняват.

ориз. 104. Огъване на двоен квадрат в менгеме: Огъване на части под ъгли, различни от 90°. Такива части се подлагат на огъване на специални дорници, чиито размери и форма съответстват на размера и формата на частта. Огъване на скоби. В този случай използвайте дорник цилиндрична. Диаметърът на дорника трябва да съответства на размера на жлеба на скобата. Огъващите удари трябва да се нанасят върху горната равнина на скобата. Огъване на втулка. Последователността на преходите при огъване на цилиндрична втулка върху дорник е следната: първо едната страна на частта се огъва по протежение на втулката, след което се нанасят удари върху втората и след това двата края се свързват. Огъването в приспособленията значително намалява времето и разходите за ръчен труд и подобрява качеството на обработката. Огъването на части като скоби от тънка тел под ъгъл 90° се извършва с кръгли клещи, а от тел с диаметър над 3 мм - в менгеме на дорник. Заготовката е монтирана в вертикално положениеи го огънете с удари с чук. Формата и размерите на дорника съответстват на формата и размерите на скобата. Огъване на ухото с кръгли клещи. С помощта на клещи се прави отвор с тънка телена пръчка. Дължината на детайла трябва да бъде с 10-15 mm по-голяма от изискваната според чертежа. Като държите детайла за единия край, огънете другия край, като постепенно премествате клещите в точките на огъване. След като ухото е огънато по зададените размери, то се дава необходимата формас помощта на клещи. След това излишният край на пръта се отстранява с клещи. Техниките за ръчно огъване са нископроизводителни и се използват в случаите, когато се обработва малка партида части. В производствени условия огъването на метала се извършва на машини за огъване и разтягане различни дизайни. На фиг. 105 показва една от тези машини - триролкова машина и техники за огъване на профилен материал на тази машина, а на фиг. 106 показва техники на огъване на преса.

ориз. 105. Огъване на профилен метал на триролкова машина Тръбите се огъват ръчно и механично на топло и студено с и без пълнители. Това зависи от диаметъра на тръбата, размера на ъгъла на огъване и материала на тръбите. Огъване на гореща тръба. При горещо огъване с пълнител тръбата се отгрява, маркира и след това единият край се затваря с дървена или метална тапа. За да се предотврати смачкване, издуване и появата на пукнатини по време на огъване, тръбата се пълни през фуния с фин, сух пясък, пресят през сито, тъй като наличието на големи камъчета може да доведе до избутване през стената на тръбата. Слабото уплътняване води до сплескване на тръбата в завоя, така че пясъкът трябва да се уплътни чрез потупване на тръбата отдолу нагоре. След напълване с пясък, вторият край на тръбата трябва да бъде запушен с дървена тапа, която трябва да има отвори или жлебове за изпускане на газовете, образувани при нагряване. Понякога като пълнител се използва вода, която е замръзнала в тръбата. За всяка тръба, в зависимост от нейния диаметър и материал, трябва да се зададе минимално допустим радиус на огъване. Радиусът на кривина при огъване на тръби се приема най-малко три диаметъра на тръбата, а дължината на нагрятата част зависи от ъгъла на огъване и диаметъра на тръбата. Ако тръбата е огъната под ъгъл от 90 °, тогава се нагрява секция, равна на шест диаметъра на тръбата; ако са огънати под ъгъл от 60 °, тогава се нагрява секция, равна на четири диаметъра на тръбата; ако е под ъгъл 45° - три диаметъра и т.н. Дължината на нагрятия участък от тръбата се определя по формулата

където L е дължината на нагрятата секция, mm; α - ъгъл на огъване на тръбата, градуси; д- O.D.тръби, mm; 15 е постоянен коефициент. При огъване външна странатръбата е опъната, а вътрешната е компресирана. Тънкостенни тръбималки диаметри около цилиндър с избрания размер се огъват без много затруднения и забележими промени във формата на напречното сечение. Огъването на тръби с диаметър 10 mm или повече изисква използването на специални инструменти. Тръбите с диаметър 12-15 mm се огъват в устройство (фиг. 107, а), състоящо се от рамка 1, подвижна ролка 2, шаблонна ролка 3, скоба 4, дръжка 5 и скоба 6.

ориз. 107. Огъване на тръби: Най-малкият радиус на огъване се определя от радиуса на подвижната ролка 2. Огънатата тръба 7 се вкарва с края си в скобата, прокарва се между ролките, поставя се парче тръба и чрез завъртане на дръжката тръбата се огъва. Заварените тръби със шев по протежение на генератора трябва да бъдат поставени по време на огъване, така че шевът да е отстрани и отвън, в противен случай може да се отдели. Тънкостенни тръби с диаметър 30 mm или повече с малък радиус на огъване се огъват само в нагрято състояние с пълнители (фиг. 107, b). Тази операция се извършва по предварително подготвени шаблони. По време на процеса на огъване тръбата се проверява на място или спрямо шаблон, направен от тел. При пълнене на тръба с пясък пред гъвкавия край на една от тапите е необходимо да се направи отвор за излизане на газовете, в противен случай тръбата може да се спука. Когато огъвате горещи тръби, те трябва да се държат само в ръкавици, за да се избегнат изгаряния на ръцете. Тръбите се нагряват с горелки в ковачници или пламъка на газови горелки до черешовочервен цвят на дължина, равна на шест диаметъра. Горивото в ковачниците може да бъде въглени дърва за огрев. Най-доброто гориво е дървеният въглен, който не съдържа вредни примеси и осигурява по-равномерно нагряване. В случай на прегряване, тръбата трябва да се охлади до вишневочервен цвят преди огъване. Препоръчва се тръбите да се огъват с едно нагряване, тъй като многократното нагряване влошава качеството на метала. При отопление внимавайте специално вниманиеза затопляне на пясъка. Не трябва да се допуска прекомерно прегряване на отделни зони; при прегряване тръбата се охлажда с вода. Нагарът отскача от достатъчно нагрята част на тръбата. След нагряване тръбата се огъва ръчно по шаблон или копие. В края на огъването щепселите се избиват или изгарят и се изсипва пясък. Лошото, хлабаво запълване на тръбата, недостатъчното или неравномерно нагряване преди огъване води до образуване на гънки или разкъсване. Огъване на медни и месингови тръби. Студено огъваща се мед или месингови тръбинапълнена с разтопен колофон. Процедурата на огъване е подобна на описаната по-рано. Колофонът след огъване трябва да се разтопи, като се започне от краищата на тръбата; нагряването на средата на тръбата, напълнена с колофон, счупва тръбата. Медни тръби, подложени на огъване в студено състояние, трябва да бъдат отгорени при 600-700 ° C и охладени във вода. Пълнител за огъване медни тръбив студено състояние - колофон, а в загрято - пясък. Месинговите тръби за студено огъване са предварително закалени при 600-700° C и охладени на въздух. Пълнителите са същите като при огъване на медни тръби. Преди огъване дуралуминиевите тръби се отгряват при 350-400 ° C и се охлаждат на въздух. Механизация за огъване на тръби. За масово производство на детайли от тръби се използват ръчни устройства за огъване на тръби и лостови огъвачи на тръби, а за огъване на тръби с големи диаметри (диаметър до 350 mm) - специални машини за огъване на тръбии пресата. IN напоследъкШироко се използват нови методи за огъване на тръби - огъване с разтягане на детайла и огъване с нагряване с високочестотни токове. Първият метод включва подлагане на детайла на напрежения на опън, надвишаващи границата на провлачване на метала, и след това огъване в разтегнато състояние. Този процес се извършва на машини за огъване и разтягане с грамофон. Огънатите по този начин части имат висока якост и значително по-ниско тегло. Този метод се използва при производството на тръби за самолети, автомобили, морски и речни кораби и др. При огъване на тръби, нагрявани от високочестотни токове, нагряването, огъването и охлаждането се извършват непрекъснато и последователно в специална високочестотна инсталация като машини за огъване на тръби. Инсталацията позволява огъване на тръби с диаметър от 95 до 300 мм. Състои се от две части: механична и електрическа; Механичната част е машина за огъване на тръби, а електрическата част се състои от електрическо оборудване и високочестотна инсталация. Този метод има редица предимства: осигурява по-малка овалност на завоя на тръбата, висока производителност (4-5 пъти по-висока от другите методи) и процесът е механизиран. Тръбите, които нямат вдлъбнатини, издутини или гънки, се считат за правилно огънати. Видове и причини за възникване на дефекти при изправяне и огъванеПри редактиране основните видове дефекти са вдлъбнатини, следи от главата на чука, прорези по третираната повърхност от ребрата на чука. Този тип дефекти са резултат от неправилни удари и използване на чук, чиито ударници имат цепки и вдлъбнатини. При огъване на метал дефектите най-често се проявяват в наклонени завои и механични повреди на обработваната повърхност, в резултат на неправилно маркиране или закрепване на детайла в менгеме отгоре или отдолу линия за маркиране, както и неправилни удари. Въпроси за самопроверка

Изправяне и огъване на метал ДОкатегория: Металообработка и монтажни работи Изправяне и огъване на метал Редактиране. На заготовки и детайли, изработени от метал след отгряване, заваряване, рязане и други операции, се появяват завои, локални неравности, издутини и вдлъбнатини с различни форми, вълнообразност и други дефекти. Операцията за отстраняване на тези дефекти се нарича редактиране. Ръчното изправяне на ламарина се извършва върху плоча или наковалня с помощта на дървени чукове или чукове от мед, олово, алуминий или гума. Заготовките от прътова и профилна стомана се настройват със стоманени чукове с кръгъл изпъкнал ударник. Големите детайли се обработват с помощта на удари с чук или механични чукове и преси. Тъй като при удар със стоманен чук върху метала неизбежно остават следи, при изправяне на продукти с вече обработена повърхност, подложки от меки материали(дърво, месинг и др.). Тънките листове благороден метал (злато, сребро), както и фолиото се изправят чрез изглаждане с дървени или метални ютии. Най-трудоемката операция е изправянето на ламарина. Има три случая: изправяне на вълнообразността на лентата или по ръбовете (фиг. 1, а), изправяне на извити (с форма на полумесец) детайли под линийката (фиг. 1, b) и изправяне на издутини. При изправяне на вълнообразността на лента или по ръбовете на детайла, който най-често се получава чрез изрязване от лист, се нанасят удари с чук, като се започне от най-изпъкналите места до ръбовете на пукнатината. 1, а). Най-силните удари се нанасят в средата и силата на удара намалява с приближаването им към краищата. Така изпъкналите участъци на лентата се утаяват и вълнообразността се изравнява. Колкото по-тънък е листовият детайл, толкова по-внимателно и внимателно трябва да се извърши редактирането, тъй като ако чукът е ударен неправилно, неговите странични ръбове могат лесно да повредят детайла или дори да го пробият. Изправянето на дълги тесни детайли с форма на полумесец се извършва върху плоча под линийка. За да направите това, детайлът се поставя върху плочата, притиска се към плочата с една ръка и се нанасят удари с чук (дървен или стоманен с изпъкнала глава), като се започне от по-късия вдлъбнат ръб на извития детайл, т.е. тази, при която металните влакна са компресирани и трябва да бъдат разтегнати, за да може обработваният детайл да е равен. В началото на изправянето ударите по вдлъбнатия ръб трябва да са по-силни, а с наближаването на противоположния ръб да стават все по-слаби. Това осигурява постепенно удължаване на вдлъбнатия, по-къс ръб и изправяне на детайла, което се контролира с линийка (фиг. 1, b).

ориз. 1. Изправяне на лента и ламарина: а - изправяне на лентата върху плочата; b - редактиране на лента с полумесечна кривина; c - изправяне на листова заготовка с изпъкналост

ориз. 2. Последователни операции на огъване на решетъчен елемент от квадратен прът на специален дорник: c - дорник, b - последователни операции на огъване Гъвкав. С помощта на огъване се получава извит продукт от права заготовка. Огъването на детайла се извършва чрез огъване около всеки дорник, чиято форма приема, в менгеме или върху плоча на желан ъгъл. На фиг. 2 показва дорника и последователните операции на огъване (1-6) на квадратен прът за производството на решетъчен елемент. При дебели детайли огъването се извършва с удари на чук, за предпочитане дървен, който не оставя следи от удар върху метала. Понякога огъването се извършва на око или по шаблон. Телта се огъва с клещи или кръгли клещи (фиг. 3). По време на процеса на огъване външните слоеве на метала се разтягат и удължават, докато вътрешните слоеве се компресират и скъсяват. Така нареченият неутрален слой остава непроменен по дължина, който за детайли със симетрично напречно сечение (квадратни, правоъгълни, кръгли, овални, шестоъгълни и др.) лежи върху равно разстояниеотстрани, в средата, а при асиметрични профили (триъгълни, полукръгли) неутралния слой преминава през центъра на тежестта на сечението.

ориз. 3. Модерен бижута Размерите, получени в примерите, трябва да бъдат закръглени до по-голяма стойностза изпиляване на ръбовете по размер след огъване. Често дължината на детайла е посочена на чертежа; тогава няма нужда да го дефинирате. Ако радиусът на огъване е много малък, тогава в метала могат да се образуват пукнатини. За да избегнете това, не огъвайте по радиуси, по-малки от два пъти дебелината на детайла. Ламарината след валцуване има влакнеста структура. За да се избегнат пукнатини, той трябва да бъде огънат напречно на влакната или така, че линията на огъване да образува ъгъл от 45° с посоката на валцуване. При огъване на ламаринени части (а в някои случаи и кръгли и кръгли проводници) квадратно сечение, ивици и т.н.) възниква феноменът на пружиниране, т.е. ъгълът на огъване се увеличава леко и частта се изправя след премахване на напрежението. Големината на ъгъла, през който детайлът се изправя, поради еластичния откат, зависи от степента на еластичност на метала, неговата дебелина и радиуса на огъване. Много е трудно да се определи точно ъгълът на пружината предварително, така че детайлите трябва да се огъват по-силно, т.е. с очевидно по-малки радиуси и ъгли на огъване, а оборудването (дорници) за получаване на точни завои на частите трябва да бъде избрано и усъвършенствано (завършен) експериментално. Заготовки, получени за обработка от лента, прът или листов материалима огънати, криви, изкривени или имат издутини, вълнообразност и т.н. Металообработваща операция, при която на такива детайли или части се придава правилната геометрична форма чрез удари с чук или натиск на пресата, се нарича изправяне. Можете да редактирате детайли или детайли, изработени от пластични метали и сплави (стомана, мед, месинг и др.). Заготовки или части, направени от крехки метали, не могат да бъдат редактирани. Празни места или части също се коригират след това термична обработка, заваряване и спояване. Листовият материал и заготовките, направени от него, могат да бъдат изкривени както по ръбовете, така и в средата, да имат завои и локални неравности под формата на вдлъбнатини и издутини различни форми. При изследване на деформирани детайли е лесно да се забележи, че тяхната вдлъбната страна е по-къса от изпъкналата страна. Влакната от изпъкналата страна се разтягат, а от вдлъбнатата се компресират. Металът се изправя както в студено, така и в нагрято състояние. Изборът на метод зависи от степента на деформация, размера на продукта и естеството на материала. Изправянето в нагрято състояние се извършва в температурния диапазон 800-1000 ° C (за St. 3) и 350-470 ° C (за дуралуминий). Нагряване по-високо от това не е разрешено, тъй като може да доведе до изгаряне на метала. Изправянето с нагряване на част до 140-150 ° се нарича изправяне с нагряване. Изправянето може да се извърши ръчно - на стоманена или чугунена плоча, или на наковалня и машинно - на изправящи валяци, преси. Правилна чиния. Правилната плоча трябва да е доста масивна. Теглото на плочата трябва да бъде не по-малко от 80-150 пъти теглото на чука. Изравнителните плочи се изработват от стомана или сив чугун, монолитни или с усилващи елементи. Има плочи следните размери: 400x400; 750x1000; 1000x1500; 1500x2000; 2000x2000; 1500х3000 мм. Работната повърхност на печката трябва да е гладка и чиста. Монтирайте плочите върху метал или дървени стойки, което трябва да осигури освен стабилност и хоризонтално положение. Чукове. За изправяне се използват чукове с кръгла, гладка, полирана глава (виж фиг. 92, b). За изправяне на закалени детайли (изправяне) се използват чукове с квадратен ударник (с тегло 400-500 g), изработени от стомана U10. Чуковете за изправяне, оборудвани с твърда сплав, чийто корпус е изработен от стомана U7 и U8, са се доказали добре. В работните краища на чука са вкарани плочи от твърда сплав VK8 и VK6. Работната част на ударника е заточена и нагласена на радиус 0,05-0,1 мм. Чукове с вмъкнати ударници от меки метали (виж фиг. 92, c). Такива чукове се използват при изправяне на детайли с готова повърхност и детайли или детайли от цветни метали и сплави. Нападателите на вложките могат да бъдат медни, оловни или дървени. Плоските (дървени или метални пръти) се използват при изправяне на тънки ламарини и ленти. Техника на редактиранеКривината на частите се проверява на око или чрез празнината между плочата и частта, положена върху нея. Огънатите зони се маркират с тебешир. Когато редактирате, трябва да изберете правилните места за удар. Ударите трябва да са силни, съизмерими с размера на извивката и постепенно да намаляват, докато се движите от най-големия завой към най-малкия. Редактирането се счита за завършено, когато всички нередности изчезнат и частта стане права, което може да се определи чрез прилагане на владетел. Частта трябва да бъде изправена върху плоча или надеждни опори, които предотвратяват подхлъзване на частта при удар. Изправяне на лентов метал. Извършва се в следния ред. Откритата чупка се отбелязва с тебешир, след което извитата част се хваща за края с лявата ръка и се поставя върху чиния или наковалня с изпъкналата част нагоре. IN дясна ръкавземете чук и нанесете силни удари върху най-голямата изпъкналост, като ги намалите, докато лентата се изправя, и завършете изправянето с леки удари (фиг. 101, а). ориз. 101. Техники за изправяне на метал: Когато изправяте лентата, ако е необходимо, трябва да я завъртите от едната страна на другата и след като приключите с редактирането на широката страна, започнете да изправяте ръба. За да направите това, завъртете лентата по ръба й и нанесете първо силни удари, а след премахване на кривината - все по-слаби удари в посока от вдлъбнатата към изпъкналата част. След един или два удара лентата трябва да се обърне от единия ръб към другия. Резултатите от изправянето (изправеността на детайла) се проверяват на око, или по-точно върху маркираща плоча по хлабината или чрез прилагане на линийка към лентата. Изправеният материал може да има дефекти, главно поради неправилно определяне на мястото на нанасяне на ударите, поради неравномерна сила на удара, липса на точност на удара. Ръбовете на детайлите, изрязани на машини, обикновено имат изкривени и вълнообразни форми. Преди редактиране изкривените зони се очертават с тебешир или обикновен молив. След това детайлът се поставя върху плочата, натиска се с лявата ръка, а с дясната ръка се нанасят удари с чук в редове по цялата дължина на лентата, като постепенно се движат от долния ръб към горния. Отначало те удрят силно, а когато се придвижат към горния ръб с по-малка сила, но по-често. използвайте правилната плоча, чукове с различно тегло и материал, с поставени ударници, гладки - дървени или метални пръти се използват при изправяне на тънка ламарина и ленти. Използват се и други устройства.. Това е по-сложна операция. Изпъкналостите най-често присъстват по цялата повърхност на листа или са разположени в средата, следователно, когато редактирате, не трябва да удряте изпъкналото място с чук, тъй като това не само няма да намали изпъкналостите, но, напротив, , ще се увеличи още повече. Преди да започнете да редактирате листови заготовкис издутини трябва да определите къде металът е най-разтегнат и да очертаете издутините с молив или тебешир. След това поставете детайла върху основната плоча, така че цялата му повърхност да лежи върху плочата и краищата му да не висят. След това, поддържайки листа с лявата ръка, дясната ръка удря с чук от ръба на листа към изпъкналостта, както е показано със стрелките на фиг. 101, б. Плоската част на листа ще се разтегне и издутината постепенно ще изчезне. С приближаването на издутината ударите трябва да се нанасят по-често и по-слабо. По време на изправянето е необходимо да се следи дали повърхността на листа се подобрява, дали върху него остават следи от удари с чук и дали изпъкналостта намалява. Правило за тънки листове светло дървеночукове (фиг. 101, в), медни, месингови или оловни чукове и много тънки листове се поставят върху плоска плоча и се заглаждат с гладилки - метални или дървени блокове(Фиг. 101, d). Изправяне на бар материал. Късите пръти се изправят върху прави плочи, като се удрят с чук върху изпъкнали места и извивки. След като елиминират издутините, те постигат праволинейност чрез нанасяне на леки удари по цялата дължина на пръта и завъртане с лявата ръка. Изправеността се проверява на око или чрез пролуката между плочата и пръта. Силно пружиниращите и много дебели детайли се изправят върху две призми, като се удрят през мек дистанционер, за да се избегнат прорези по детайла. Ако силите, развивани от чука, не са достатъчни за изправяне, използвайте ръчно или механични преси. В този случай детайлът се поставя върху призмите с изпъкналата част нагоре. Загрято изправяне. Профилен метал (ъгли, канали, тройници, I-греди), кухи валове, дебела ламарина, изковки се изправят чрез нагряване на извитата зона (изпъкналост) с горелка или заваръчна горелкадо черешово червено; слоевете метал около изпъкналостта се охлаждат с влажен азбест или мокри парцали. Редактиране (изправяне) на закалени детайли. След втвърдяване стоманени частипонякога се изкривяват. Изправянето на закалени части се нарича изправяне. Точността на изправяне може да бъде постигната в рамките на 0,01-0,05 mm. В зависимост от характера на изправянето се използват различни чукове. При изправяне на прецизни части, върху които не са допустими следи от удари с чук, се използват меки чукове (медни, оловни). Ако при изправяне трябва да издърпате или удължите метала, използвайте стоманени чукове с тегло от 200 до 600 g със закален ударник или специални изправящи чукове със заоблена тясна страна на ударника. В този случай е по-добре да поставите частта не върху плоска чиния, и на изправящата глава. Продукти с дебелина най-малко 5 mm, ако не са втвърдени през и през, а само до дълбочина 1-2 mm, имат вискозна сърцевина, така че се изправят сравнително лесно; те трябва да бъдат изправени като сурови части, тоест да се нанасят удари върху изпъкналите места. Продуктите, по-тънки от 5 mm, винаги се втвърдяват, така че те трябва да бъдат изправени не по изпъкнали, а напротив, по вдлъбнати места (фиг. 102, а). Влакната на вдлъбнатата част на частта се разтягат и удължават чрез удари с чук, а влакната на изпъкналата част се компресират и частта се изправя.

ориз. 102. Техники за редактиране (изправяне): На фиг. 102, b показва изправянето на квадрат, чийто ъгъл между фланците се е променил след втвърдяване. Ако ъгълът стане по-малък от 90°, тогава отгоре се нанасят удари с чук вътрешен ъгъл, ако ъгълът е станал повече от 90 ° (фиг. 102, c), тогава ударите се нанасят в горната част на външния ъгъл. В случай на изкривяване на продукта по равнината и по тесен ръб, изправянето се извършва отделно - първо по равнината, а след това по ръба. Ръчното изправяне е нископроизводителна операция и се прибягва в случаите, когато се изправят малки партиди части. Предимно предприятията използват машинно изправяне, извършвано на ръчни валцоващи машини (фиг. 103, а), нивелиращи ролки и преси, както и на специални устройства.

ориз. 103. Механизация на изправяне: Нивелиращите ролки (фиг. 103, b) имат ролки, които се въртят в различни посоки. Заготовката се подава в ролките, затяга се и, преминавайки между тях, се изправя. За изправяне на ламарина се използват ролки с кръгли ролки; за изправяне на сортов материал (ъгли, канали и др.), Използват се ролки с жлебове по профила на изправящия се метал (фиг. 103, в). Пресите за изравняване се използват за изправяне на метал с дебелина до 25 мм. Пръчката или лентата се поставят в опорния блок с изпъкналата страна нагоре. Изправянето се извършва с поансон, монтиран на плъзгач, който получава движение от механично или хидравлично задвижване. Нарязване - металообработваща операция студена обработкарязане на метал с ударни (чук) и режещи (длето, напречно рязане) инструменти. Нарязването се извършва в менгеме или върху чиния. Крехките метали (чугун, бронз) се изрязват от ръба до средата на детайла, за да се избегне отчупването на ръба му. При рязане на вискозни метали (мед, месинг) режещият ръб на длетото трябва периодично да се смазва със сапунена емулсия или трансформаторно масло. За да извършвате бързо и ефективно рязане, трябва да използвате само изправни и правилно заточени режещи инструменти. Заточването на режещите инструменти се извършва на заточващи машини или универсални заточващи машини, а правилността на ъглите на заточване се проверява с помощта на шаблони, които са стоманени плочи с ъглови изрези. Операцията по рязане трябва да се извършва с предпазни очила, а когато се извършва в менгеме, трябва да се използват защитни екрани (решетки, щитове), за да се избегне нараняване на други работници в близост. За да се предотврати бързата умора и нараняване на ръцете при рязане на метал, електротехникът трябва да стои стабилно на половин оборот отляво на менгемето (фиг. 17, а) и да държи чука и длетото, както е показано на фиг. 11.6. Рязането е трудоемка и трудна операция, която изисква голямо физическо напрежение, следователно, ако е необходимо да се извърши голям обем работа по рязане, се използват средства за механизация, например пневматични или електрически чукове за кълцане. ориз. 17. a - позицията на работника при менгемето, b - техники за правилно задържане на чук и длето при рязане  ориз. 18. Рязане на широк метал в менгеме: a - жлебове с напречно сечение, b - издатини ("мили") с длето Изправянето е водопроводна операция за премахване на вдлъбнатини, изкривявания и кривини в ламарина и метална лента, както и в заготовки и готови части. Редактирането може да се извърши ръчно или машинно. Ръчното изправяне се извършва с чук с кръгла, а не квадратна глава, която при удар с ъглите си оставя дълбоки цепки по повърхността на метала. Повърхността на кръглата глава на чука трябва да бъде добре полирана; ударите трябва да се нанасят само с изпъкналата част на чука. Изправянето на тънки изделия от стомана, цветни метали и сплави, както и детайли с обработена повърхност се извършва с чукове от меки метали (мед, олово) или твърда дървесина. Изправянето на третираните повърхности може да се извърши и с обикновен водопроводчик, но в този случай върху изправеното изделие се поставя уплътнение от мек метал и се удря с чук. Заготовките и частите от чугун не подлежат на изправяне, тъй като дори при относително слаби удари в тях могат да се появят пукнатини и ако силни ударите могат да бъдат частично или напълно унищожени. Гъвкавостта е металообработваща операция, в резултат на която на метална заготовка или част се придава извита форма на необходимия контур. По време на огъване едновременно се прилагат сили на опън и натиск към съответната секция на детайла: външните слоеве на металния детайл, разположени извън ъглите, които се огъват, ще се разтегнат и металните влакна ще се удължат; вътрешните слоеве, разположени вътре в огънатите ъгли, се компресират и металните влакна се скъсяват; средните слоеве метал, разположени на неутралната линия на огъната секция, няма да бъдат подложени на деформиращи влияния и следователно ще запазят първоначалната си структура почти непроменена. Огъването на метал при малки радиуси трябва да се извършва, като се вземе предвид възможността за разкъсване на външния слой в точката на огъване поради удължаване на влакното, което е неприемливо за даден метал. За да се улеснят операциите по огъване на материали и метални детайли с голяма дебелина, огънатият участък се нагрява предварително с пламък горелкаили газова горелка; необходимата температура на нагряване зависи от вида на метала (стомана, мед, алуминий) и трябва да бъде поне 25% по-ниска от точката на топене на дадения метал. |

| Прочетете: |

|---|

Популярни:

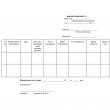

Изготвяне на пътен лист за камион

|

Нов

- Рецепти за готвене на боровинки у дома Ястия с боровинки рецепти печене

- Сьомга печена на фурна

- Полиурия Тези изследвания са насочени към идентифициране

- Столичните училища са готови за новата учебна година

- Защо да виждате мишки насън?

- Мечтайте да се разхождате по морето. Защо мечтаете за море? Тълкуване на сънища за плуване в морето. Бурно море насън

- Храст от божур Защо мечтаете за цъфтящи божури?

- Предсрочно обратно изкупуване на нает имот

- Защо краката ми се потят под одеялото?

- Съвместимост на Овен и Стрелец: огнен съюз с фантазия