Webhely szakaszok

A szerkesztők választása:

- Miért lehet otthon szükség a vízállóság mérésére?

- Átalakítás "Hruscsov" kopeck darab majdnem három rubelben

- Csináld magad háttérkép

- A gipszkarton szerelési lehetőségei a fürdőszobában

- Bírósági határozat a lakás-öbölben elszenvedett károk behajtásáról az alapkezelő társaságtól

- Nappali és gyermekszoba egy szobában: választható válaszfalak

- A legjobb kárpitos kanapék értékelése: vásárlói vélemények

- Tágulási illesztések az épületekben

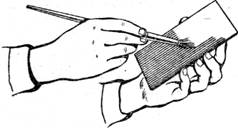

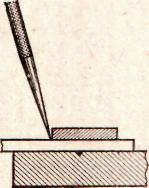

- Shaber - mi ez és célja

- Fa malmok élezése: kézi munka köszörűkorongokkal és csiszológéppel

hirdetés

| Speciális esztergagépek - folyamattervezés. GK TechnoSpetsSnab: ipari és építőipari gépek értékesítése Video: Általános információk a fémvágó gépekről |

|

Speciális gépeket hoznak létre bizonyos alkatrészek feldolgozására vagy akár csak bizonyos műveletek végrehajtására, és főként tömeg- és nagyméretű gyártásban használják. Egy speciális gép tervezésekor a következőket kell tennie: a) minimalizálja a fő technológiai időt, amelyet a legkedvezőbb vágószerszám-tervek, az optimális vágási feltételek, a többszerszám-feldolgozás alkalmazásával érnek el; b) minimalizálja a kiegészítő időt - a gépvezérlés teljes automatizálása révén; c) minimálisra csökkentse a hangolásra fordított időt, amelyet gyorsan cserélhető, cserélhető eszközök használatával és a hangolás automatizálásával érnek el. A speciális kötegek beállítására cserélhető fogaskerekek, cserélhető bütykök vagy másolók segítségével kerül sor, ami egyszerűsíti a hajtás megtervezését egy univerzális géphez képest. A speciális gépeket egy példányban vagy kis sorozatban gyártják, így a tervező az egy- és a kis méretű gyártáshoz szélesebb körben hegesztett szerkezeteket használhat öntött szerkezetek helyett, gépi alkatrészek megmunkálását jelöléssel stb. Mivel speciális gépeket használnak bizonyos alkatrészek feldolgozására, törekednünk kell arra, hogy újrafelhasználhatósá tegyük azokat a már elsajátított gépek alkatrészeivel a tervezésük során. A speciális gépek köztes helyet foglalnak el az univerzális és a speciális gépek között. Ezek a gépek cserélhető eszközök és szerelvények segítségével viszonylag rövid idő alatt újratölthetők azonos nevű, de különböző méretű rész feldolgozása céljából, ezért a speciális halmok speciális gépek, amelyeknek lehetősége van az átalakításra; ők is egyszerűsített kivitelű univerzális gépekhez rendelhetők. Speciális gépek tervezésekor figyelembe kell venni az univerzális és a speciális gépek tervezési tulajdonságait is. A speciális gépeket az általános rendeltetésű gépek normál sorozatának alapján kell létrehozni, a fő alkatrészek és részletek maximális egyesítése révén Az utóbbi években a pontosság és a minőség iránti követelmények a legmodernebb gépek és készülékek alkatrészein felül meredeken emelkedtek. Ilyen magas követelményeket csak kiváló minőségű precíziós gépek alkatrészeinek gyártásakor lehet biztosítani. A szerszámgépek pontosságának javítását az egyes elemek és csomópontok kialakításának javításával, a merevség és rezgésállóság növelésével, a termikus deformáció csökkentésével, a gyártó alkatrészek pontosságának és a gépek összeszerelésének minőségének javításával lehet elérni. A gépek merevségének növelése érdekében: a) zárt keretű gépek szerkezetének létrehozása; b) szilárd öntött ágyakat alkalmazzon, amelyek doboz alakúak, belső válaszfalakkal és átlós bordákkal; c) csökkenti az illesztések számát és javítja feldolgozásuk minőségét; d) a csomópontok megfelelő megtervezése a terhek racionális eloszlása szempontjából; e) előterhelést (előterhelést) alkalmazzon a társakon és a csapágyakon (különösen az orsócsapágyaknál); e) alkalmazza a diavezetőket előterheléssel: g) növelje az orsó átmérőjét, csökkentse a konzol hosszát; h) csavarozjon gömb- és hidrosztatikus csavarokat az adagoló meghajtóba; i) csökkenti a linkek számát a kinematikus láncokban; j) növeli a szerszámok rögzítésének merevségét; k) megbízható zakreilenpe mozgó csomópontokat alkalmaz a feldolgozási folyamatban. A gépek rezgésállóságának növelése érdekében: a) statikus és dinamikus jellemzőik javítása; b) hajtsa végre a gépek vízszigetelését azzal a céllal, hogy minimalizálja az alapon átjutó külső zavarok hatását; c) különféle csillapító eszközöket kell alkalmazni; d) a rezgésforrások eltávolítása a gépről - elektromos motorok; szivattyúk hidraulikus rendszerekhez, kenő- és hűtőrendszerekhez stb .; d) állítson be elektromos hajtást annak érdekében, hogy csökkentse a zavarok forrásainak számát; különösen jó eredmény!.! alacsony zajszintű tirisztoros hajtást ad; e) osztott meghajtót használjon; g) nagy pontosságú csapágyakat használjon az orsócsapágyakban; h) csavarkerekek helyett spirális kerekeket használjon; i) javítja a fogaskerekek és szíjtárcsák gyártásának pontosságát; használjon végtelen, kiváló minőségű hevedereket az övmeghajtókban; j) válasszon racionális feldolgozási módokat és szerszámgeometriát; l) a gép gyorsan forgó részeinek és az elektromos motornak a kiegyensúlyozása; m) a gyártási alkatrészek pontosságának és a gépek összeszerelésének minőségének javítása stb. A gépek termikus deformációjának csökkentése érdekében a következő intézkedéseket kell tenni: a) hozzon létre hőszimmetrikus szerkezeteket a gépalkatrészekről; b) olyan terveket alkalmaz, amelyek kompenzálják a hőmérsékleti deformációkat; c) távolítsa el a hőforrásokat a nyájból (elektromos berendezések, hidraulikus rendszer tartályok, emulziók és kenőanyagok); d) alkalmazza az integrált hajtások intenzív hűtését; d) csökkenti a hajtások összetörésének veszteségét; e) válasszon anyagokat a hasonló vagy azonos lineáris tágulási együtthatókkal rendelkező párosok számára, és alkalmazzon kis lineáris tágulási együtthatókkal rendelkező anyagokat is; g) az asztali meghajtó (vagy egy másik egység) hidraulikus meghajtását a gép mellett helyezze el, és ne az asztal alá; h) hidraulikaolaj hűtőberendezései; i) mesterségesen egyenesítse ki a halom hőmérsékleti tartományát az egyes részek melegítésével vagy hűtésével stb. Ezenkívül a gép pontosságát és minőségét is biztosítják: a) a gép ésszerű elrendezésének megválasztása; b) a megfelelő anyagválasztás és hőkezelés a verem kritikus részeire; c) gördülő és hidrosztatikus vezetők használata; d) fogaskerék-láncok és egyéb fogaskerekek csomópontjainak használata rések kiválasztására szolgáló eszközzel; e) paraziták védelmére szolgáló eszközök használata; c) hűtőfolyadék finom tisztítására szolgáló eszközök használata a feldolgozás tisztaságának növelése érdekében; g) szívókészülékek használata a por eltávolításához az őrlőzónából és a kötsző körből; h) mechanizmusok használata a kör kopásának kompenzálására; i) digitális méretjelző eszközök használata; j) az alkatrészek méretének automatikus vezérlése a feldolgozás során, a méret automatikus beállításával; k) a gép alapelemeinek magas színvonalú öregedése; m) a vezetők keményítése és őrlése; m) a vékony kaparóvezetők fejlettebb módszereinek alkalmazása; n) az általános termelési kultúra fejlesztése. A precíziós szerszámgépek megmunkált felületeinek pontossága és érdessége nagyban függ az orsócsapágyak pontosságától. A többcsapágyú siklócsapágyakat a precíziós szerszámgépek orsószerelvényeiben használják

Ábra. 90. Az előterhelés kiigazításának módjai (szaggatott vonalok mutatják a gömbszögű érintkezőcsapágyakat) olaj ékek (lásd a 77. és 78. ábrát), hidraulikus és aerosztatikus csapágyak és speciális gördülőcsapágyak.

Ez egy olyan technológiai gép, amelyet az anyagok vágással történő feldolgozására terveztek. A gép célja egy adott alakú és méretű alkatrész előállítása (a megmunkált felület előírt pontosságával és minőségével). A gépeken a munkadarabokat nemcsak fémből, hanem más anyagokból is feldolgozzák, ezért a „fémvágógép” kifejezés feltételes. Az elvégzett munka típusa szerint a fémvágó gépeket csoportokba osztják, amelyek mindegyikét típusokra osztják, amelyeket egyesítenek a közös technológiai és tervezési jellemzők. A gépek soros modelljeihez digitális vagy alfanumerikus megjelölés van rendelve. A jelölés általában három-négy számból és egy-két betűből áll. Az első szám annak a csoportnak a száma, amelyhez a gép tartozik, a második a gép típusszáma, a harmadik és a negyedik a gép vagy a rajta feldolgozott munkadarab egyik fő paraméterét (például középső magasság, rúdátmérő, asztalméret stb.) Jellemzik. Az első vagy második számjegy utáni betű azt jelzi, hogy a gépet korszerűsítették, a számok utáni betű pedig a gép alapmodelljének módosítását (átalakítását) jelzi. Ha a betű a modellmegjelölés végén van, akkor ez jelzi a gép pontossági osztályát. A sokoldalúság szerint a gépeket univerzális, speciális és speciális gépekre osztják. Az univerzális gépeket különféle alkatrészek feldolgozására tervezték egyéni és kis méretű gyártásban. Ezeket a gépeket a sebesség és az előtolás széles skálája jellemzi. Az univerzális gépek közé tartozik a esztergálás, csavarvágás, forgásirányozás, fúrás, marás, gyalulás stb. (Mind kézi vezérléssel, mind CNC-vel). Az azonos nevű, de különböző méretű alkatrészek feldolgozására speciális gépeket használnak. Ide tartoznak a csövek, csatlakozók, forgattyútengelyek megmunkálására szolgáló gépek, valamint fogaskerekek és menetek megmunkálása, forgácsolása stb. A speciális gépeket a cserélhető eszközök és tartozékok gyors beállítása jellemzi; sorozatgyártásban és nagyszabású gyártásban használják őket. Speciális gépeket használnak azonos név és méretű alkatrészek feldolgozására; nagyüzemi és tömeggyártásban használják őket. A speciális és speciális gépek kijelölésekor a modellszám előtt írja be a gyártó indexét egy vagy két betűvel. A feldolgozás pontossága szerint a gépeket öt osztályra osztják: H - normál pontosság; a legtöbb univerzális gép ebbe az osztályba tartozik; P - nagyobb pontosság; az ebbe az osztályba tartozó gépeket normál pontosságú gépekkel gyártják, de a kritikus gépelemek precíziós megmunkálására, az összeszerelés minőségére és a szabályozásra vonatkozó követelmények sokkal magasabbak; B - nagy pontosság, amelyet az egyedi egységek speciális kialakításával érnek el, a gyártási alkatrészek pontosságára, az összeszerelés minőségére és a gép egészének szabályozására vonatkozó magas követelmények; A - különösen nagy pontosság; ezekre a gépekre még szigorúbb követelmények vonatkoznak, mint a B osztályú gépekre; C - különösen pontos, hogy alkatrészeket gyártanak a B és A pontossági osztályú gépekhez. Az A, B és C pontossági osztályú gépeket pontosságnak (francia pontosságból - pontosság) nevezzük. Ezeket a gépeket legjobban olyan hőkonstantos műhelyekben lehet használni, amelyek hőmérséklete és páratartalma automatikusan szabályozódik. A fémvágó gép (vagy általánosabban szerszámgép) olyan technológiai gép, amelyen a forgácsok eltávolításával a munkadarabból egy alkatrészt kapnak egy megadott méretben, alakban, relatív helyzetben és felületi érdességgel. A gépeken a munkadarabokat nemcsak fémből, hanem más anyagokból is feldolgozzák, ezért a "fémvágó gépek" kifejezés elavulttá válik és feltételesvé válik. A munkadarabot munkadarabnak nevezik, amelyből az alkatrészt az alak, méret és a felület tulajdonságainak megváltoztatásával készítik. Ez utóbbi a munkaerő terméke - értékesítésre szánt termék (a fő termelésben) vagy a vállalat saját szükségletei (a kiegészítő termelésben). A gépeket különféle kritériumok szerint lehet besorolni, amelyek főbb jellemzőit az alábbiakban tárgyaljuk. A sokoldalúság megkülönbözteti az univerzális, speciális és speciális gépeket. Univerzális gépek (vagy általános rendeltetésű gépek) széles skálájú alkatrészek feldolgozására szolgálnak, amelyeket csak marginális méretek, szerszámkészlet és technológiai műveletek korlátoznak. Speciális gépek hasonló alkatrészek (csövek, csatlakozók, főtengelyek és rögzítőelemek) feldolgozására használják, bizonyos méretű méretekben. Speciális gépek egy adott rész feldolgozására használják, ritkábban - azonos típusú több alkatrészt. A speciális és speciális gépeket elsősorban nagyméretű és tömeggyártásban használják. A feldolgozás pontossága szerint a gépeket öt osztályra osztják:

A B, A és C osztályú gépek munkájának pontosságának biztosítása érdekében állandó, automatikusan szabályozott hőmérsékleti és páratartalmi értékeket kell fenntartani a termelési létesítményekben. Az automatizálás mértéke megkülönbözteti a gépesített és automatizált gépeket (automatikus és félautomata). Gépesített gép rendelkezik egy automatizált művelettel, például munkadarab befogásával vagy szerszám betáplálásával. Automatikus gépA feldolgozás elvégzésével elvégzi a technológiai művelet ciklusának összes munka- és segédmozgását, és megismétli azokat a munkavállaló részvétele nélkül, aki csak a gép munkáját figyeli, ellenőrzi a feldolgozás minőségét, és ha szükséges, beállítja a gépet, vagyis beállítja, hogy helyreállítsa a beállítás során elért pontosságot. a szerszám és a munkadarab kölcsönös elrendezése, a munkadarab minősége. (A ciklus egy időszakot jelent a periodikusan ismétlődő technológiai művelet kezdetétől a végéig, függetlenül az egyidejűleg gyártott alkatrészek számától.) Félautomatikus eszköz - gép, amelynek automatikus ciklusa működik, amelynek ismétlése munkavállaló beavatkozását igényli. Például a munkavállalónak el kell távolítania az alkatrészt és új darabot kell felszerelnie, majd be kell kapcsolnia a gépet az automatikus munkavégzéshez a következő ciklusban. Az orsó elhelyezkedése alapján a gépeket vízszintesre, függőlegesre, dőlésre és kombinálásra osztják. A tömegetől függően könnyű (legfeljebb 1 t), közepes (legfeljebb 10 t) és nehéz (10 t feletti) gépeket különböztetnek meg, amelyek között meg lehet különböztetni a különösen nehéz vagy egyedi (több mint 100 t) gépeket. A gyártott gépek minden típusát és méretét összesen típusnak nevezik. A sorozatban gyártott modell megnevezéséhez elfogadták a Fémvágógépek Kísérleti Kutatóintézete (ENIMS) által elfogadott osztályozást, amely szerint az összes gépet kilenc csoportra osztják. Mindegyik csoportot kilenc típusra osztják, amelyek jellemzik a gép rendeltetését, elrendezését és egyéb jellemzőit. A gépmodellt három vagy négy számjegy jelöli, néhány esetben betűkkel. Így a 16K20P típusú csavarvágó eszközt a következőképpen kell megfejteni: csavarvágó eszterga (első két számjegy), amelynek középpontja (a legnagyobb megmunkálási átmérő fele) 200 mm, megnövelt P pontosság és egy másik K. módosítás, amikor számvezérlésű gépeket jelöl (CNC) adjon hozzá további betűket és számokat, például 16K20PFZ (ФЗ - három koordinátamozgás numerikus vezérlése). A speciális és a speciális gépek kijelöléséhez az egyes szerszámgépgyártó egy vagy két betűből álló indexet kap, amely után a gép regisztrációs száma elhelyezésre kerül. Például a moszkvai szerszámgépgyártó OJSC „Red Proletariat” rendelkezik MK indexel. Biztonsági kérdések

A háztartási gyártók által gyártott fémvágó gépek több kategóriába vannak osztva, amelyeket a megfelelő besorolás jellemez. Megállapíthatja, hogy melyik kategóriába tartozik ez vagy az eszköz, megjelölve, ami sokat mond azoknak, akik megértik. Függetlenül attól, hogy milyen kategóriába tartozik a fémvágó eszköz, a rajta végzett feldolgozás lényege az, hogy a vágószerszám és az alkatrész alakító mozgásokat hajt végre, azaz meghatározzák a késztermék konfigurációját és méretét. A szerszámgépek leggyakoribb típusai: 1-6 - esztergálás, 7-10 - fúrás, 11-14 - marás, 15-17 - gyalulás, 18-19 - hosszú, 20-24 - köszörülés. A fémvágó berendezések típusaiA fémvágó gépeket a felhasználástól függően kilenc fő csoportra osztják. Ide tartoznak a következő eszközök:

Szerszámgépek csoportjai és típusai (kattintson a nagyításhoz) Ezenkívül a fémvágó gépek a következő típusok egyike lehetnek:

Függőleges marógép - egy kiterjedt marócsoport képviselője A fémvágó gépek osztályozását a következő paraméterek szerint kell elvégezni:

GépjelölésA fémdarabok feldolgozására szolgáló berendezések osztályozása azt sugallja, hogy a jelölés megfigyelése után bármely szakember azonnal meg tudja mondani, melyik fémvágó gép áll előtte. Ez a jelölés alfanumerikus karaktereket tartalmaz, amelyek jelzik az eszköz egyedi jellemzőit. Az első számjegy a csoport, amelyhez a fémvágó gép tartozik, a második az eszköz típusa, típusa, a harmadik (és egyes esetekben a negyedik) a fő egység mérete.

A modell jelölésében felsorolt számok után lehetnek betűk, amelyek jelzik, hogy a fémvágógép modelljének különleges tulajdonságai vannak-e. Az eszköz ezen jellemzői között szerepelhet pontossági szintje vagy a módosítás jelzése. Gyakran a gép megnevezésekor a betű az első számjegy után található: ez azt jelzi, hogy van egy korszerűsített modellje, amelynek szabványos kialakításában bármilyen változtatás történt. Például a 6M13P gép jelölése dekódolható. Az ebben a megnevezésben szereplő számok azt jelzik, hogy van egy első típusú ("1") marógépünk ("6"), amely a 3. standard mérethez tartozik ("3"), és lehetővé teszi a megnövelt pontosságú feldolgozást ("P" betű). ). Az eszköz címkéjén szereplő "M" betű azt jelzi, hogy modernizálták. Automatizálási szintekAz eszterga típusokat, valamint bármilyen más célra szolgáló eszközöket, amelyeket tömeg- és nagyméretű gyártás során használnak, aggregáltnak nevezzük. Ezt a nevet kapta azért, mert ugyanolyan típusú egységekből (szerelvényekből) készülnek: ágyból, munkafejekből, asztalokból, orsóegységekből és más mechanizmusokból. Teljesen különböző elveket alkalmaznak a kis méretű és egyetlen gyártáshoz szükséges gépek létrehozására. Az ilyen sokoldalú eszközök tervezése teljesen egyedi lehet.

Az esztergaosztályok (valamint bármely más kategóriájú berendezés) automatizálási szint szerinti besorolása azt jelenti, hogy a következő típusokra kell osztani:

A szerszámgépek legszembetűnőbb képviselői a CNC készülékek, amelyeket egy speciális számítógépes program vezérel. Egy ilyen program, amelyet a kezelő beír a gép memóriájába, meghatározza az egység működésének szinte minden paraméterét: orsó sebessége, megmunkálási sebessége stb.

A CNC rendszerrel felszerelt minden fémmegmunkáló gép kialakításában a következő tipikus elemeket tartalmazza.

A CNC rendszerrel felszerelt fémmegmunkáló gépek működési elve egyszerű. Előre írunk egy programot, amely figyelembe veszi az adott munkadarab feldolgozására vonatkozó összes követelményt, majd az operátor egy speciális programozó segítségével bevezeti azt a gépvezérlőbe. Az ilyen programba beépített parancsokat elküldik a berendezés munkaelemeire, és végrehajtásuk után a gép automatikusan kikapcsol. A numerikus programvezérléssel felszerelt fémvágó szerszámgépek lehetővé teszik a nagy pontosságú és termelékenységű megmunkálást, ami okát a nagy sorozatú termékeket gyártó ipari vállalkozások berendezésekben való aktív felhasználásának. Magas automatizáltságuknak köszönhetően az ilyen egységek tökéletesen integrálódnak a nagy automatizált vonalakba.

A gépek osztályozásának egyik jele az egyetemesség foka. Ez jellemzi az alkatrészek és műveletek sokféleségét, amelyekhez a gép alkalmas. Minél nagyobb ez a sokféleség, annál nagyobb a gép technológiai képessége. Ebből a szempontból minden gépet négy csoportra osztunk: Általános rendeltetésű gépek (széles körben univerzális) - csavarvágás, függőleges és vízszintes marás, függőleges és radiális fúrás, körcsiszolás stb. Nagyobb termelékenységű általános rendeltetésű gépek - forgó-forgó, esztergáló automaták és félautomatikus készülékek, hosszirányú és forgómarás, központos csiszolás stb. (kevésbé sokoldalú, kisebb forgási sebesség és előtolások tartománya). Speciális gépek - egyetlen folyamat végrehajtása egyetlen folyamatban. A speciális gépeket két típusra osztják: rendes speciális és aggregált gépekre. A legszélesebb körben alkalmazott aggregáció szerszámgépek fúró- és fúrócsoportjaihoz. Egyes esetekben egy speciális gépet egy másik csoport bármelyik gépének frissítésével hoznak létre, majd specializáltnak nevezik. Például esztergagépet másolómarógévé alakít (gázturbina motor pengelapájának megmunkálására) stb. Az ENIMS-ben kifejlesztették a szerszámgépek modern osztályozását. A besorolás meghatározó paramétereiként vegye figyelembe a részletes és célzott specializációt, valamint a berendezés automatizáltsági fokát. A rendszerek részletes specializációjának leírásakor célszerû a fenti terminológiát használni. Az automatizálás foka szerint a gépeket automata, automatizált és nem automatizált gépekre osztják. Ezenkívül a gépeket tovább osztják egy- és többcélúra (ez a kifejezés a CNC gépekkel együtt jelent meg). A következő osztályozási kritériumok határozzák meg a gépek pontosságát: Technológiai folyamatokat fejlesztenek mind új műhelyek és gyárak tervezésekor, mind a meglévő műhelyek számára. Az első esetben összpontosítson a legújabb szerszámgépekre. A másodikban fejlessze ki a TP-t, a rendelkezésre álló felszerelések figyelembevételével.

A GOST 4.93-83 alatt a gépminőségi mutatók körét részletesebben leírják. Szerszámgépek a kezelés típusától függően , kilenc csoportra osztva, és mindegyik csoport - tíz típusra (alcsoportra), jellemezve a gépek rendeltetését, elrendezését, automatizáltsági fokát vagy a használt szerszám típusát. A 4. csoportot EDM, ultrahangos és egyéb gépekhez tervezték. A gépmodell megnevezése három vagy négy szám és betű kombinációjából áll. Az első számjegy a csoportszámot, az alcsoport második számát (géptípus), az utolsó egy vagy két szám a gép legjellemzőbb technológiai paramétereit jelöli. Például:

Az első számjegy utáni betű jelzi a gép alapvető modelljeinek különböző verzióit és frissítéseit. A digitális rész végén lévő betű az alapmodell, a gép pontossági osztályának vagy jellemzőinek módosítását jelenti. A szerszámgép modelleknek a következő vezérlése a programvezérléssel:

A speciális és speciális gépeket az egyes növényekhez rendelt betűindex (egy vagy két betű) jelöli, a gép típusszámával. Például mod. MSH-245 - félig automatikus reysoshiruyushchy a moszkvai csiszológépek gyárának megnövekedett pontossága. |

|||||||

Legnépszerűbb:

új

- Szegecs szegecselése - automatikus és kézi módszerek a különféle anyagokhoz Milyen szegecs szegecs acéllemezek

- Síkjelölés kinevezése

- Milyen beton, tapéta, gipsztechnika - műanyag, üvegszál vagy fém - megerősítésére szolgáló háló használható?

- Szerkessze a szalagot és a lapot

- Nyitott lecke "szerkesztés, hajlítás"

- Lépcsők és peronok felszerelése: általános információk

- A lakás vízellátásának csöveinek javítása Acélcsövek javítása

- Jelölés meghatározása. Sík jelölés. A jelölés típusai. Kérdések az önteszthez

- Csőhajlító gépek A csőhajlító gépek különféle változatai

- Biztonság a bejelentés során

Gördülőcsapágyak. A gördülő elemek és a csapágygyűrűk közötti rések kiküszöbölése és a csapágyak merevségének növelése érdekében két további szorítást is alkalmaznak. Ehhez a csapágyhoz ^

Gördülőcsapágyak. A gördülő elemek és a csapágygyűrűk közötti rések kiküszöbölése és a csapágyak merevségének növelése érdekében két további szorítást is alkalmaznak. Ehhez a csapágyhoz ^