Раздели на сайта

Избор на редактора:

- Разширителни фуги в сградите

- Чабер - какво е това и целта му

- Заточване на резачки за дърва: ръчна работа, използване на шлифовъчни колела и шлифовъчна машина

- Пояси и сандрики, крекери и волути - секретни кодове на архитектурата по примера на старите саратовски сандрики в архитектурата

- Работа с инструментална повърхност

- Максимално натоварване на балконната плоча: колко може да издържи балкон в панелна къща?

- Проекти: символи на чертежи за водоснабдяване и канализация

- Маркиране и маркиране на детайли Как да маркирате детайлите с извити контури

- Инструменти за прорези Инструменти за слотове

- Инструменти за резене Инструменти за прорязване

реклама

| Къде да шлайфаме карбидни резачки за метал. Заточване на дърва: ръчна работа, използване на шлифовъчни колела и шлифовъчна машина. Използване на оборудване за заточване на червейни мелници |

|

Всички снимки от статията Сега производителите произвеждат много видове и размери мелници, предназначени за обработка на различни материали, включително дърво. Можете да изострите тъпото устройство със собствените си ръце на универсална или специална машина, както и ръчно.

Характеристики на резачкиЗа производството на резачки се използват различни материали. Стоманите за инструменти са подходящи за дърво: високоскоростни, легирани и въглеродни. За метал, пластмаса, керамика, kamnevidnyh материали, използвани твърди сплави, диаманти, елбор, минерална керамика. Стомана за резачки за дърва

Карамфил за геометрия

Според дизайна, резците на резачите са разделени на остри (заострени) и земята.

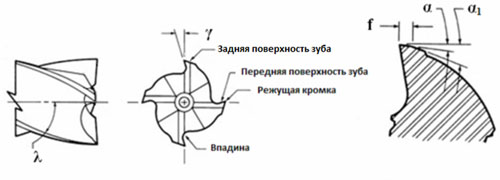

Всеки зъб е отделен резец. Той има стандартни параметри: задни (а) и предни (у) ъгли, повърхност на повърхността, която трябва да бъде заземена (n), ъгъл на наклон (l).

Ъгълът зависи от вида на резачката, марката на неговия материал и вида на обработвания детайл. При рязане на дърво основният ъгъл на заточване се избира в диапазона от 10-20 градуса, понякога и повече. Задният ъгъл също се колебае в широк диапазон от стойности. Методи за заточване на „дървени“ крайни мелнициКрайните инструменти за дърво могат да бъдат заточени ръчно с помощта на тънка диамантена лента. Цената за извършване на тази операция от специалист също е ниска. Ръчна работа

Променяйки позицията на иглата-копирна машина, така че нейният край да докосва различни точки на канала на зъба (например център, ръб), можете да промените стойностите на задните ъгли a и a1. Сега за заточването на крайните фрези.

заключениеЗаточването е доста сложна операция. Отношенията към процеса трябва да бъдат много внимателни. В крайна сметка, по-нататъшната ефективност с дървени заготовки зависи от това. Видеоклипът в тази статия ще продължи да ви запознава с изострящите се нюанси. Как да заточим резачката за метал 11.09.2017 21:16 Промишлеността произвежда огромно количество резачки за метал и тяхното заточване често е проблем за тези, които работят с тях. Конструктивните характеристики на инструмента и голям брой зъби причиняват трудности при заточването. Как правилно да се смила мелница върху метал?Като правило, заточване на резачки за метал, произведени на специално оборудване. Неправилното заточване води до счупване на зъбите и повреда на резачката. Правилното заточване на фрезата ви позволява да използвате инструмента за много по-дълго време и да намалите износването. Също така за тази цел е необходимо внимателно да се наблюдава режещата повърхност на зъбите на резачката. За заточване на метални резачки се използват специални машини и специално оборудване. Затова е по-добре да поверите този бизнес на професионалисти. Особеността на заточването на мелниците е сравнително голямото количество и кривината на режещите ръбове на зъбите им. Когато се изисква заточване, за да се осигури движението на повърхността на кръга точно по ръба. Какви са резачите

В металообработващата индустрия използването на резачки като режещ инструмент е широко разпространено. На практика всички части на различни двигатели, както с електрическо, така и с вътрешно горене, се произвеждат с помощта на фрезоване. Много части за домакински уреди, машинни инструменти и аксесоари също се обработват с помощта на резачки. Заявка за обратно повикване: Ние произвеждаме заточване:

Правилно извършеният инструмент за заточване намалява потреблението му и съответно увеличава ресурса му. Следователно е необходимо да се следи отблизо състоянието на режещите ръбове и да се произвежда своевременно заточване на инструмента, като се избягва прекомерно голямо износване и особено неговото счупване. Заточване и правене на червячни фрезиПроизводственият комплекс на завода Spetsstanmash предлага пълен набор от услуги за производство и ремонт на метални части и конструкции, включително: производство и заточване на резачки за метал, дърво, чугун, алуминий, графит или пластмаса. Фрезата е важен инструмент в промишлеността и сервизите. Представлява детайл с различна форма, с отличителна черта на остри зъби. Основната му функция е обработката на добития материал. Принципът на смилането е транслационното въртеливо движение на зъбите на резачката. В зависимост от вида на използвания инструмент, резултатът е:

Важна характеристика на резачката е материалът за неговото производство, по-специално режещата част. Това могат да бъдат зъби от високоскоростна стомана, минерална керамика, металокерамика или диамант. Диамантените фрези се считат за най-издръжливите поради естествените си физически характеристики. Но, те са най-скъпите. Всички други материали стават тъпи след известно време по време на работа, особено ако операцията е неправилна. Купуването на нови инструменти е скъпо, но нашите квалифицирани майстори и високо прецизно модерно оборудване позволяват на качеството да извърши този вид ремонт, като заточване на ножове за всяка резачка за геометрия:

Професионалната работа по шлифоване на фрези повишава устойчивостта на частта и значително намалява консумацията на режещи зъби. Заточване на червячни фрези: от 600 rub. / PC. (в зависимост от износването) Устройствата за заточване на крайните режещи елементи на фрезо-стругачната машина са разделени според характера на работата и са разделени на два вида - универсални и специални. По-долу разглеждаме всяка от тези опции. 1 Машини за заточване на резачки за метал - преглед на фабричните моделиЗаточването на мелници за работа върху метал и дърво се извършва на ръка с помощта на универсални устройства за червеи. В допълнение, режещите елементи на фрезата могат да бъдат заточени с помощта на специални инструменти. Както домашната, така и универсалната машина за заточване на крайните мелници върху дърво е оборудвана с устройства, които осигуряват детайли за закрепване, монтаж и заточване. При избора на представения инструмент за заточване на ножове на фрезовата машина със собствените си ръце е необходимо да се вземат предвид такива параметри като:

Най-подходящото устройство за заточване на крайните ножове на фрезовото оборудване е Kaindl KSS. Този малък блок е способен да произвежда професионални заточващи крайни остриета бързо и ефективно. Такова устройство е няколко пъти по-евтино от професионалното оборудване и е лесно за използване. Kaindl KCC се използва за регулиране на режещия ръб на диамантени циркуляри и резачки, а също така е идеален за домашна употреба. Представено оборудване за заточване на свредла, крайни ножове, диамантени циркуляри.

Ефективното заточване на резачите на червячните фрезови единици се осъществява благодарение на прецизното фиксиране на инструмента във всяка позиция. За това се използват призми и щифтове. Самият шлифовъчен диск може да бъде конфигуриран да работи във всяка позиция с помощта на специален шарнирен държач. Основната характеристика на такава машина е използването на конвенционална бормашина вместо електрически мотор. Универсалната система за закрепване на панти ви позволява да свържете всякакъв тип свредла към устройството. Фрезовите ножове за заточване могат да бъдат направени с помощта на устройството марка Ruko, което е оборудвано с лазерен регулатор. Това оборудване може да работи с режещи ръбове с диаметър от 12 до 100 мм. Представеното устройство се инсталира бързо и лесно със собствените си ръце, това се улеснява от специален стъпаловиден държач.

Преди да инсталирате режещите ръбове на агрегатите за фрезоване на червеи, за точно позициониране може да се използва лазерен показалец. Ъгълът на заточване се променя плавно (безстепенно). Самият процес протича с използването на диамантени дискове с диаметър 125 мм, а за по-правилна обработка можете да закачите лупа, оборудвана с неонови светлини. 2 Изработка на машина за заточване на собствените ви ръце.За производството на устройство за заточване на острието на фрезата ще ви е необходим електромотор с мощност не повече от 1 кВт, две шайби и лагери с вал. Домашната машина трябва да започне да събира от леглото. Леглото е направено с помощта на стоманени ъгли. В допълнение, домашната машина трябва да бъде оборудвана с дръжка. За да го инсталирате, се конструира грамофон.

Този дизайн ще ви помогне да регулирате наклона на режещата част на фрезовата стругаща машина към шлифовъчното колело. Заточването на резачите се извършва по такъв начин, че инсталираната режеща част да минимално докосва въртящото се колело. Когато работите, той трябва да бъде бавно доведен до диска. Самостоятелно направената машина за заточване може да бъде направена по предварително определен модел. Това отчита местоположението на шлифовъчното колело спрямо накрайника. Домашна машина за заточване на ножове на фрезово-консервни съоръжения трябва да бъде снабдена със защитен корпус, който да покрива игралния кръг. При сглобяването трябва да се отбележи, че пролуката между инсталираната плоча и колелото, извършващо шлайфането, не трябва да надвишава 3 мм. Домашна мини машина за заточване резачките на фрезовия фрезови блок трябва да бъдат оборудвани с фланци, които ще осигурят затягане. Струва си да се има предвид, дължината на фланците не трябва да бъде по-малка от една четвърт от диаметъра на шлифовъчното колело. При самостоятелно сглобяване в пролуката между гайката и фланеца трябва да се постави paronitovuyu уплътнение. Благодарение на нея гайката е възможно най-стегната на брутната секция. 2.1 Как да заточите резачката със собствените си ръце?Заточването на фрезовия фрезов нож може да се извърши без наличието на специални механизми и устройства. За да направите това, можете да използвате диамантена лента, която се поставя на ръба на работната маса или работния плот. Заточването на ръба на ножа се извършва, като се държи на предната му повърхност с щанга. Предварително режещият елемент трябва да се почиства от замърсявания и прах с разтворител. Ако резачката е снабдена с водещ лагер, той трябва да бъде отстранен преди шлайфане. Ако това не бъде направено, вероятно резецът ще се деформира. Когато заточвате, лентата периодично трябва да се намокри с малко количество вода, а след като работата приключи, я избършете на сухо. Важно е да знаете, че в процеса на шлайфане на предната повърхност ръбът на острието ще бъде остър, а диаметърът му ще намалее леко. Освен това, когато заточвате ножовете на фреза-червей, за да поддържате симетрията на ръба, трябва многократно да произвеждате движение, осигурявайки равномерно налягане. В зависимост от материала, от който е направена мелницата, вместо щанга можете да използвате абразивна (шкурка) хартия. Монтира се върху лента от стоманена или дървена релса. Можете също да коригирате острието с помощта на шлифовъчна машина, която се върти с ниска скорост. Устройството може да бъде оборудвано с подходящо абразивно колело. 2.2 Правилни резци за заточване (видео)2.3 Правила за безопасност при заточванеПри извършване на работа е изключително важно да се спазват следните изисквания за безопасност:

Важно е да се има предвид, че при инсталирането на наконечник, пролуката между него и кръга не надвишава 3 мм. В този случай подложката на наконечника трябва да бъде разположена върху повредата на хоризонталната ос, не по-висока от 10-15 мм. Ако празнината надхвърли определената стойност или накрайникът се окаже по-нисък от хоризонталната ос, той може да бъде разкъсан и залепен в кръг. В допълнение, трябва да обърнете внимание на отсъствието на стружки и дупки на въртящ се шлифовъчен елемент. Категорично е забранено да докосвате във въртящ се кръг, за да избегнете нараняване на пръстите, трябва да използвате кожени пръсти или строителни ръкавици с дебела тъкан. Когато работите, острието трябва да бъде плътно притиснато към дръжката, забранено е да се изостря, поддържайки го на тегло. В процеса на регулиране на режещия ръб не може бързо да доведе инструмента към кръга. Натиснете, той трябва постепенно да се движи по повърхността на дръжката. При такава работа колелото ще се смила равномерно и може да се използва повторно. Ако кръгът се приложи рязко към инструмента, който трябва да бъде заточен, той ще се генерира неравномерно и бързо ще стане неизползваем.

Когато работите с резачка от закалена стомана, е необходимо да прекъснете заточването възможно най-често, тъй като от прекомерно притискане към въртящата се повърхност острието може да се нагрее и да загуби първоначалната си твърдост. Когато инсталирате инструмента, той трябва да бъде здраво закрепен в винт или заточващо устройство. Ако резецът е лошо фиксиран, тогава той може да се издърпа, което би довело до повреда на кръга. При шлайфане е забранено да се навеждате към инструмента, за да наблюдавате процеса. Самият момент, когато колелото докосне острието, може да се определи по искрата, която се появява. Можете да определите степента на заточване след преместване на инструмента на безопасно разстояние. Ако по време на работа машината започне да вибрира, тя трябва незабавно да се изключи и да се проверят подвижните съединения. Следвайки тези прости правила за сигурност, можете да извършите всички необходими манипулации бързо и ефективно. Шлифовъчни фрези - последната операция за получаване на зададените геометрични параметри, както и за възстановяване на режещите свойства, загубени в резултат на износване на зъбите. Правилно извършеното заточване увеличава съпротивлението на резачката и следователно намалява консумацията на режещия инструмент. По време на работа резачите не трябва да се привеждат в състояние на износване, надвишаващи установените оптимални стойности, взети като критерий за затъмняване. Ето защо е необходимо да се следи състоянието на режещите ръбове и да се извършва своевременно шлайфане на резачите, като се избягва прекомерното износване и счупване на зъбите. Шлифоването на мелници се извършва на универсални шлифовъчни машини, например модел ZA64 или на специални шлифовъчни машини. За да се осигури правилното заточване на резачите, спазването на установените стандарти за допустими удари, осигуряване на установеното качество на повърхностите и режещите ръбове, е необходимо машините и устройствата за заточване да отговарят на следните изисквания:

Правилният избор на шлифовъчното колело и режимите на заточване правят възможно получаването на зададените геометрични параметри на режещата част и необходимото качество на заточената повърхност, което е свързано с увеличаване на режещите свойства на резачката. Заточването на мелници от високоскоростни стомани, повишената производителност - кобалт и ванадий - значително се различава от заточването на мелници от високоскоростна стомана R18. Тези стомани се характеризират с лошо смилане и повишена склонност към изгаряне. Заточване на цилиндрични фрези със заострени зъбиЗаточването на инструмент със спирален зъб, включително цилиндрични фрези, се извършва на универсални заточващи машини. Цилиндричните фрези със заострени зъби се заточват на задната повърхност с кръгли чашки и дискове (фиг. 206). При заточване на резачка, носен на дорника. Оста на кръга на чашата е зададена спрямо резачката, така че кръгът да докосва земната резачка само с една страна. За тази цел крайната равнина на кръга на чашата е наклонена под ъгъл 1-2 ° спрямо оста на резачката (фиг. 206, а). За формирането на задния ъгъл оста на кръгчето на чашата е разположена под оста на мелницата, която трябва да бъде заточена със стойността Н (фиг. 206, б), която се определя в зависимост от диаметъра на мелницата и ъгъла на гърба. Фиг. 206. Схема за заточване на цилиндрична резачка със заострени зъби Ако осите на кръга на чашата и резачката са в една и съща хоризонтална равнина, тогава ъгълът на гърба и след заточването ще бъде нулев (фиг. 206, в). Положението на зъба на резачката по време на шлайфане се фиксира от стопа, който се монтира много близо до режещия ръб. Понякога се използва специално устройство за задаване на стоп във височина. При шлифоване на цилиндрични резаци с дискови кръгове задната повърхност на зъба придобива някак вдлъбната форма с повишена стойност на задния ъгъл. Въпреки това, при правилния избор на диаметъра на шлифовъчното колело, тази вдлъбнатина няма никакъв вреден ефект. Шлифоване на лицеЗаточени са фрези от високоскоростна стомана, както и редица фрези, оборудвани с карбидни плочи. Заточването на основната задна повърхност на лицевите фрези се извършва от лицевата равнина на шлифовъчното колело (фиг. 207, а). При заточване на спомагателната задна повърхност (фиг. 207, б) резачът първо се поставя така, че помощният му режещ ръб да е хоризонтален. Тогава оста на резача се завърта в хоризонтална равнина от размера на спомагателния ъгъл в план φ 1 и в същото време се накланя във вертикална равнина от крайния просвет α 1.

Фиг. 207. Заточване на фрезоване на лицето Заточването на предната повърхност на зъба на резачката се извършва като крайната страна на шлифовъчния диск и периферията на диска. При заточване е необходимо да се оформят ъглите φ, γ и λ, посочени на чертежа. Заточване на фрезиЗаточването на крайните мелници с винтов зъб също се извършва ръчно на универсални заточващи машини. Заточването на крайните фрези върху основната задна повърхност се извършва по същия начин като цилиндричните фрези с крайната повърхност на кръгчето на чашата, когато крайните мелници са инсталирани в центровете. Заточването върху спомагателната задна повърхност се извършва като чаша за лице. В момента се произвежда полуавтоматичен модел B3125 за заточване на крайните фрези с диаметър 14-50 мм на предната и задната повърхност. Заточване на дискови мелнициЗаточващите дискови фрези по основната задна повърхност са направени като заточване на цилиндрични и крайни фрези с колело за чаша. Заточването върху спомагателната задна повърхност на крайните зъби се извършва по същия начин, както при крайните мелници. При заточване на предните зъби на предната повърхност зъбите, които са заточени, са насочени нагоре, а мелниците са изправени, когато фрезата има прости зъби и са наклонени - при заточване на фрези с многопосочни зъби. Ъгълът на наклона на оста на резачката във вертикалната равнина е равен на ъгъла на наклон на основния режещ ръб. Шлифоване на изострени зъбиОформени фрези със смлян зъб се изострят само на предната повърхност. Стойността на предния ъгъл и след заточване трябва да се отклонява от определената стойност с не повече от ± 1 °, тъй като промяна в предния ъгъл причинява изкривяване на оформения профил. Резачките с прави канали се заточват с плоската страна на кръга на чашата (фиг. 208, а), а резачите с винтови канали с коничната му страна (фиг. 208, б).

Фиг. 208. Заточване на предната повърхност на оформени резаци Така че след заточването на режещите ръбове да има минимален удар, се препоръчва да се заточат с помощта на копирна машина със същия брой зъби, както мелницата, която се заточва (фиг. 209). Допуска се износване на шлифовъчни ножове на задната повърхност не повече от 0,5-0,75 мм. При по-голямо количество износване резецът трябва да бъде заточен по целия профил, което значително увеличава разходите за заточване.

Фиг. 209. Заточване на предната повърхност на фрезата със зъби на копира Заточване на фрези (фрези)Индивидуалното заточване на зададените фрези може да се извърши само на острилка с белезник или на универсална шлифовъчна машина с резачка, монтирана в три обръщане. При фиксиране на резците в порок, за да се избегне образуването на пукнатини в ламелите, се препоръчва да се използва лента от гума от пяна между подвижната гъба на менгемето и поставения зъб като амортисьор. Всяка фреза за фрези се изостря напълно с една инсталация. При този метод на шлайфане износването на шлифовъчните колела не влияе на точността на шлайфане. Завъртането на кръга при заточване на карбидната плоча трябва да бъде насочено от основата към режещия диск, за да се избегне микрочипиране по време на процеса на заточване. В промишлеността се използват лицеви фрези, чиито ножове се заточват в монтажа. Лицевите фрези от композит се смилат с диамантени кръгове АСО 8-10 Б1 100% върху оборудването, използвано за заточване на карбидни мелници. ФрезиДовършването на работните ръбове на резачката се извършва предимно с цел да се осигурят определените изисквания за грапавост на повърхността. Освен това фината настройка позволява в някои случаи да се елиминират тънките повърхностни слоеве с изгаряния и пукнатини, които са възникнали по време на заточването, и други дефекти на повърхността, които трябва да бъдат изведени. Най-разпространеният диамантен и абразивен довършителни работи. Карбидният инструмент се осъществява с диамантени кръгове върху бакелитна връзка, абразивно покритие с финозърнести кръгове от зелен силициев карбид. Довършването се подлага главно на инструменти, оборудвани с плочи от твърди сплави и минерална керамика на специални довършителни машини. Така например, диамантеното завършване с лентата на многостранни необратими плочи се извършва на специална довършителна машина на модела ZV-20 в специални касети; отстраняване на грешки в еталонната равнина трябва да се извършва на повърхностно шлифовъчна машина в специални касети с диамантени дискове. Довършването на карбидните инструменти с диамантени дискове осигурява качеството на повърхността с по-висока степен на грапавост в сравнение с заточване на кръгове от зелен силициев карбид и завършване с бор карбид. При фрезоване на пластмасови материали с ниска якост и силно абразивно действие, диамантеното довършване позволява да се увеличи устойчивостта с два до пет пъти в сравнение само с заточващи се кръгове от зелен силициев карбид. Тази разлика с увеличаване на скоростта на рязане се увеличава. При фрезоване на високоякостни, твърди стомани и титанови сплави, особено при по-ниска скорост на рязане и при използване на крехки твърди сплави, завършването с диамантени кръгове е или неефективно, или води до намаляване на живота на инструмента поради отрязване на режещите ръбове на резачите. Използването на диамантени колела като APV, APVD, AFC, AT, A1T и др. При заточване и довършване на карбиден инструмент с абразивни колела може да подобри производителността на обработката 1,5-2 пъти и да получи висококачествено покритие на повърхността (грапавост R a = 0,32 -0,1 микрона). Използването на композитни колела (Elbor) при заточване на режещи инструменти от високоскоростни стомани в сравнение с конвенционалните абразивни колела също има редица предимства. Управление на фрезоване след заточванеКогато проверявате фрезите след заточване, проверете геометричните параметри на режещата част на резачката, удара на резачката и класа на грапавост на заточените или завършени повърхности. За да се контролират геометричните параметри на резачите, използвани редица устройства. Основното изискване за тези устройства е лекотата на работа и възможността да се използват директно на работното място. На фиг. 210 показва диаграми за измерване на предния и задния ъгъл на резачката с помощта на транспортир.

Фиг. 210. Схеми за измерване на геометрични параметри на резачки Транспортьорът се състои от дъга 1 с мащаб, разделен на рискове, съответстващ на броя на зъбите на измерената фреза. Сектор 2 се движи по дъга 1 и се фиксира в позиция с винт 3. Секторът е оборудван със степенни скали, по които се измерват ъгли: предни ъгли - в скала v и задни ъгли - в скала a. Сектор 2 е прикрепен към сектор 2. Ъгълът на рейката, както беше споменато по-горе, се измерва в равнина, перпендикулярна на основния режещ ръб на мелницата. Следователно, когато се измерва, еталонната лента 4 на транспортиращия апарат е разположена в тази равнина (основната равнина на секцията). В процеса на измерване на ъгъла на греблото (фиг. 210, а), транспортирът се поставя върху два съседни зъба на мелницата, а върху единия и i зъбите транспортиращият механизъм се поддържа от габарита 4 по режещия ръб на мелницата, а на другия зъб на предната повърхност на зъба с неговия измервателен владетел 1 Владетелят 1 в жлеба е зададен по височина в съответствие с размера на правия участък върху предната повърхност на зъба. Сектор 2 на транспортиращия механизъм се завърта, докато вертикалното лице на измервателната линейка 1 (страна на ножа) се изравнява с предната страна и в това положение се фиксира с винта 3. Правилният монтаж на измервателния обхват 1 спрямо предната повърхност се определя от лумена. При правилно инсталиране не трябва да има празнина между тях. Преброяването се извършва от дясната страна на сектора с надпис "преден ъгъл" спрямо хода с маркировка, съответстваща на броя на зъбите на този резак (например 6, 8, 10 и т.н.). На фиг. 210 и може да се види, че ако например z = 8, тогава v = 10 ° и пр. Задният ъгъл на резачката се измерва в равнина, перпендикулярна на оста на резачката. В тази връзка опорната повърхност на линейката 4 на транспортиращия апарат също трябва да бъде разположена в тези равнини. Поддържащият владетел 4 гониометър опира в режещия ръб на зъба на резачката, а другият зъб - върху задната повърхност на хоризонталния ръб на измервателния диапазон 1. Сектор 2 на гониометъра се върти до „безпроблемно” подравняване на задната повърхност с измервателния ръб на линейката, също определен на лумена. Преброяването в този случай се извършва от лявата страна на сектора с надпис "ъгъл на гърба" също срещу хода с маркировка, съответстваща на броя на зъбите на резачката. В случая, показан на фиг. 210, b, при z = 8, a = 27 °. Грешката на транспортиращия апарат е приблизително 1 ° 30 ". Контрол на биенето на зъби Резачите се правят с помощта на индикатора в онези устройства, където са заточени в централните глави или в специални устройства. Резачки, в които седалката е отвора, с контрола, поставена на хоризонтална или вертикална дорник. Резачки с цилиндрична или конусна дръжка в контролния комплект или в направляващата призма, или в устройството за контрол на удара на работната част на крайните инструменти. Ударът се проверява върху цилиндричната повърхност на зъбите, по крайните зъби, по ъгловите ръбове и върху носещия край. Проверете удара на резачката, произведен след монтажа му върху дорника или върху шпиндела на фрезата. Проверете качеството на заточване или довършителни работи, произведени от външна проверка с лупа. Режещите ръбове на резачките трябва да са остри, без нарязване и дупки. Наличието на пукнатини върху карбидните плочи се определя с помощта на лупа, навлажняване на плочите с керосин или пясъкоструене. В този случай, ако има пукнатини, действа керосинът. Тестови въпроси

|

Най-популярни:

нов

- Определение за маркиране. Плоска маркировка. Видове маркиране. Въпроси за самотест

- Машини за огъване на тръби Различни варианти на машина за огъване на тръби

- Безопасност по време на завеждане

- Какъв трябва да бъде ъгълът на заточване на писателя

- Изчисляване на подготовка на контури на бъдещия продукт

- Съвременни начини за рязане на метал и неговите дефекти

- Кернер - за да не се изплъзне тренировката!

- Обекти на неживата природа Примери за влиянието на неодушевените природни фактори върху растенията

- Довършителна дограма

- Блокова разбивка в AutoCAD - прости и ефективни екипи от практикуващи