Razdelki spletnega mesta

Uredniški izbor:

- Šest primerov kompetentnega pristopa k sklanjanju števnikov

- Face of Winter Poetični citati za otroke

- Lekcija ruskega jezika "mehki znak za sikajočimi samostalniki"

- Velikodušno drevo (prispodoba) Kako priti do srečnega konca pravljice Radodarno drevo

- Načrt lekcije o svetu okoli nas na temo "Kdaj bo poletje?"

- Vzhodna Azija: države, prebivalstvo, jezik, vera, zgodovina Kot nasprotnik psevdoznanstvenih teorij o delitvi človeških ras na nižje in višje je dokazal resnico

- Razvrstitev kategorij primernosti za vojaško službo

- Malokluzija in vojska Malokluzija ni sprejeta v vojsko

- Zakaj sanjate mrtvo mamo živo: razlage sanjskih knjig

- V katerih znakih zodiaka so ljudje rojeni aprila?

Oglaševanje

| Kje nabrusiti rezkarje iz karbidne trdine za kovino. Brušenje rezil za les: delo ročno, z brusilnimi kolesi in brusilnim strojem. Uporaba opreme za ostrenje kuhalne plošče |

|

Vse fotografije iz članka Proizvajalci zdaj proizvajajo številne vrste in velikosti rezalnikov, namenjenih obdelavi različnih materialov, vključno z lesom. Dolgočasno napravo lahko izostrite z lastnimi rokami na univerzalnem ali posebnem stroju ali tudi ročno.

Značilnosti rezalnikovZa izdelavo rezil se uporabljajo različne materiale. Orodna jekla primerna za les so: hitrorezna, legirana in ogljikova. Za obdelavo kovine, plastike, keramike in kamnu podobnih materialov se uporabljajo trde zlitine, diamanti, CBN in mineralna keramika. Jeklo za rezkarje lesa

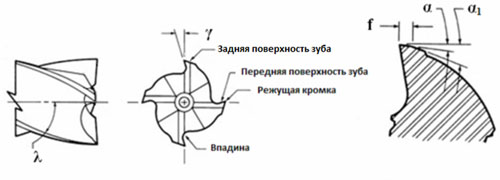

Geometrija zob

Rezkarji rezkarjev so po svoji zasnovi razdeljeni na ostre (koničaste) in hrbtne.

Vsak zob je ločen sekalec. Ima standardne parametre: zadnji (a) in sprednji (y) kot, območje ostre površine (n), kot naklona (l).

Velikost kota je odvisna od vrste rezkarja, stopnje njegovega materiala in vrste obdelovanca. Pri rezanju lesa je glavni kot ostrenja grablje izbran v območju 10-20 stopinj, včasih tudi več. Tudi hrbtni kot niha v širokem območju vrednosti. Metode za ostrenje "lesenih" rezkarjevOrodja za oblikovanje koncev lesa lahko nabrusite ročno s finim diamantnim kamnom. Tudi stroški izvajanja te operacije pri specialistu so nizki. Ročno delo

Če spremenite položaj igle kopirnega stroja, tako da se njen konec dotika različnih točk zobnega utora (na primer središča, roba), lahko spremenite vrednosti zadnjih kotov a in a1. Zdaj o ostrenju končnih nožev.

ZaključekOstrenje je dokaj zapletena operacija. Pri postopku morate biti zelo previdni. Konec koncev je od tega odvisna nadaljnja učinkovitost dela z lesenimi obdelovanci. Videoposnetek v tem članku vas bo še naprej seznanjal z niansami ostrenja. Kako nabrusiti rezkalnik za kovino 11.09.2017 21:16 Industrija proizvaja ogromno rezalnikov za kovino in njihovo ostrenje je pogosto težava za tiste, ki delajo z njimi. Značilnosti oblikovanja orodje in veliko število zob povzroča težave pri ostrenju. Kako pravilno izostriti rezalnik za kovino?Praviloma se izvaja ostrenje rezalnika za kovino posebna oprema. Nepravilno ostrenje povzroči zlom zob in odpoved rezalnika. Pravilno ostrenje nožev vam omogoča, da orodje uporabljate veliko dlje in zmanjšate obrabo. Če želite to narediti, morate skrbno spremljati tudi rezalno površino rezalnih zob. Za ostrenje rezalnikov za kovine se uporabljajo posebni stroji in posebna oprema. Zato je bolje, da to zadevo zaupate strokovnjakom. Posebnost rezil za ostrenje je relativno velika dolžina in ukrivljenost rezalnih robov njihovih zob. Pri ostrenju je treba zagotoviti, da se površina kolesa premika natančno vzdolž roba. Katere vrste rezalnikov obstajajo?

V kovinskopredelovalni industriji je uporaba rezkarjev kot rezalnih orodij zelo razširjena. Skoraj vsi deli različnih motorjev, tako električnih kot notranje zgorevanje, so izdelani z rezkanjem. Veliko podrobnosti za gospodinjski aparati, stroji in napeljave se obdelujejo tudi z rezkarji. Zahtevajte povratni klic: Ostrimo:

Pravilno ostrenje orodja zmanjša njegovo porabo in s tem podaljša njegovo življenjsko dobo. Zato je treba skrbno spremljati stanje rezalnih robov in orodje pravočasno izostriti, pri čemer se izogibajte prekomerni obrabi in zlasti zlomu. Brušenje in izdelava kuhališčProizvodni kompleks tovarne Spetsstanmash ponuja celotno paleto storitev za izdelavo in popravilo kovinskih delov in konstrukcij, vključno z: proizvodnjo in ostrenjem rezil za kovino, les, lito železo, aluminij, grafit ali plastiko. Rezkalo je pomembno orodje v industriji in delavnicah. Je del različnih oblik, z posebnost ostri zobje. Njegova glavna funkcija je mehanska obnova pripravljen material. Načelo delovanja rezkanja je translacijsko rotacijsko gibanje rezalnih zob. Odvisno od vrste uporabljenega orodja je rezultat:

Pomembna značilnost rezalnika je material, iz katerega je izdelan, predvsem rezalni del. To so lahko zobje iz hitroreznega jekla, mineralokeramike, kovinsko keramike ali diamanta. Diamantni rezkarji veljajo za najbolj trpežne zaradi svoje naravne telesne lastnosti. So pa najdražji. Vsi drugi materiali po določenem času med uporabo postanejo dolgočasni, še posebej, če se uporabljajo nepravilno. Nakup novega orodja je drag, naši usposobljeni mojstri pa visoko natančni sodobno opremo omogočajo kakovostno izvedbo te vrste popravil, kot je ostrenje nožev za rezkarje katere koli geometrije:

Profesionalno delo na ostrenju rezalnikov poveča vzdržljivost dela in znatno zmanjša porabo rezalnih zob. Brušenje rezalnikov kuhalne plošče: od 600 rub. / PC. (odvisno od obrabe) Naprave za ostrenje končnih rezalnih elementov rezkalnega stroja so razdeljene glede na naravo dela in so razdeljene na dve vrsti - univerzalne in posebne. Oglejmo si vsako od teh možnosti spodaj. 1 Stroji za ostrenje rezalnikov za kovino - pregled tovarniških modelovOstrenje nožev za obdelavo kovine in lesa poteka z lastnimi rokami z uporabo univerzalnih polžastih zobnikov. Poleg tega je mogoče rezalne elemente rezkalnega stroja brusiti s posebnimi napravami. Tako domače kot univerzalni stroj za ostrenje končnih rezkarjev za les je opremljen z napravami, ki zagotavljajo pritrditev, namestitev in ostrenje obdelovanca. Pri izbiri predstavljenega orodja za ostrenje nožev rezkalnega stroja z lastnimi rokami morate upoštevati naslednje parametre:

Najprimernejša naprava za ostrenje končnih nožev opreme za rezkanje in obrezovanje je Kaindl KSS. Ta majhna enota je zmožna profesionalnega brušenja končnih nožev hitro in učinkovito. Ta naprava stane nekajkrat manj. profesionalna oprema in je enostaven za uporabo. Kaindl KSS se uporablja za nastavitev rezila diamanta krožne žage in rezalniki, idealen pa je tudi za domača uporaba. Predstavljena oprema za ostrenje svedrov, končni noži, diamantne krožne žage.

Učinkovito ostrenje nožev rezkalnih enot kuhalne plošče je doseženo zahvaljujoč natančni fiksaciji orodja v katerem koli položaju. V ta namen se uporabljajo prizme in zatiči. sebe brusilni disk s pomočjo posebnega zgibnega držala se lahko prilagodi za delo v katerem koli položaju. Glavna značilnost tega stroja je uporaba običajnega vrtalnika namesto električnega motorja. Univerzalni sistem pritrditve tečajev vam omogoča, da na napravo priključite kateri koli tip vrtalnika. Ostrenje nožev polžastih rezkalnih enot je mogoče izvesti z napravo blagovna znamka Ruko, ki je opremljen z laserskim regulatorjem. Ta oprema lahko deluje z rezalnimi robovi s premerom od 12 do 100 mm. Predstavljena naprava se hitro in enostavno namesti z lastnimi rokami, kar olajša poseben nosilec stopnic.

Pred namestitvijo rezalnih robov kuhalnih plošč lahko uporabite laserski kazalec za natančno pozicioniranje. Kot ostrenja se gladko spreminja (brezstopenjsko). Sam postopek poteka s pomočjo diamantnih plošč premera 125 mm, za pravilnejšo obdelavo pa lahko pritrdite lupo opremljeno z neonsko osvetlitvijo. 2 Izdelava stroja za ostrenje z lastnimi rokamiZa izdelavo naprave za ostrenje rezilnega rezila boste potrebovali Električni motor, z močjo največ 1 kW, dvema jermenicama in ležaji z gredjo. Domači stroj morate začeti sestavljati iz postelje. Postelja je narejena z uporabo jekleni vogali. Poleg tega domači stroj mora biti opremljen s podporo. Za namestitev je izdelana vrtljiva palica.

Ta oblika bo pomagala pri prilagajanju stopnje naklona rezalnega dela rezkalnega stroja proti brusu. Rezila so nabrušena tako, da ima nameščeni rezalni del minimalen stik z vrtljivim kolesom. Med delovanjem ga je treba počasi premikati proti disku. Domači stroj za ostrenje je mogoče izdelati po vnaprej pripravljeni shemi. Lokacija se upošteva brusilno kolo glede mojstra. Domači stroj za ostrenje nožev rezkalne in kanterske opreme mora biti opremljen z zaščitnim ohišjem, ki pokriva krog reže. Pri sestavljanju upoštevajte, da je vrzel med nameščena peč kolo, ki se uporablja za ostrenje, pa ne sme presegati 3 mm. Domači mini stroj za ostrenje Rezila rezkalno-kanterske enote morajo biti opremljena s prirobnicami, ki zagotavljajo pritisk. Upoštevati je treba, da dolžina prirobnic ne sme biti manjša od četrtine premera brusnega kolesa. pri samosestavljanje v režo med matico in prirobnico je treba namestiti paronitno tesnilo. Zahvaljujoč njej bo matica čim bolj zategnjena na odseku gredi. 2.1 Kako izostriti rezalnik z lastnimi rokami?Brušenje noža rezkalne enote se lahko izvede brez prisotnosti posebni mehanizmi in naprave. Za to lahko uporabite diamantni blok, ki ga postavite na rob delovne mize ali delovne mize. Ostrenje noža poteka tako, da z brusilnim kamnom potegnete po njegovi sprednji površini. Predrezalni element je treba očistiti umazanije in prahu s topilom. Če je rezilo opremljeno z vodilnim ležajem, ga morate pred ostrenjem odstraniti. Če tega ne storite, se bo rezilo verjetno deformiralo. Pri ostrenju je treba blok občasno navlažiti z majhno količino vode in po končanem delu obrisati do suhega. Pomembno je vedeti, da se bo v procesu brušenja sprednje površine rob rezila izostril in njegov premer se bo nekoliko zmanjšal. Poleg tega morate pri ostrenju nožev rezkalnega stroja za kuhanje, da ohranite simetrijo roba, izvajati ponavljajoče se gibe, s čimer zagotovite enakomeren pritisk. Odvisno od materiala, iz katerega je izdelan rezkar, lahko namesto lesa uporabimo brusni papir (brusni papir). Montira se na trak iz jekla oz lesene letvice. Rezilo lahko prilagodite tudi z uporabo brusilni stroj vrtenje pri nizki hitrosti. Napravo lahko opremite z ustreznim abrazivnim kolutom. 2.2 Pravilno ostrenje rezkarja (video)2.3 Varnostna pravila pri ostrenjuPri izvajanju del je izredno pomembno upoštevati naslednje varnostne zahteve:

Pomembno je upoštevati, da pri namestitvi naslona za roke razmik med njim in krogom ne presega 3 mm. V tem primeru mora biti ploščad naslona za orodje nameščena na vodoravni osi največ 10-15 mm. Če razmik presega navedeno vrednost ali je podpora pod vodoravno osjo, se lahko strga in zagozdi. Poleg tega morate biti pozorni na odsotnost zarez in vdolbin na vrtečem se elementu za ostrenje. Strogo je prepovedano dotikati se v vrtljivem krogu, izogibajte se poškodbam prstov, uporabite usnjene kapice ali gradbene rokavice iz gostega blaga. Pri delu mora biti rezilo tesno pritisnjeno na naslonjalo orodja; prepovedano ga je brusiti, medtem ko ga držite obešenega. Med nastavljanjem rezalnega roba orodja ne morete hitro premakniti na kolo. Pritiskati ga je treba postopoma in ga premikati po površini naslona orodja. Pri tej vrsti dela se krog enakomerno brusi in ga je mogoče ponovno uporabiti. Če kolo močno pritisnete na orodje, ki ga brusite, bo neenakomerno brušeno in bo hitro postalo neuporabno.

Pri delu z rezkarjem iz kaljenega jekla je treba ostrenje čim pogosteje prekiniti, saj lahko zaradi prevelikega pritiska na vrtljivo površino rezilo segreje in izgubi prvotno trdoto. Pri namestitvi naj bo orodje varno pritrjeno v primežu oz naprava za ostrenje. Če je freza slabo pritrjena, jo lahko izvleče, kar povzroči poškodbo kolesa. Pri ostrenju se je prepovedano nagibati k orodju in opazovati postopek. Trenutek, ko se krog dotakne rezila, je mogoče določiti po iskri, ki se pojavi. Stopnjo ostrenja lahko določite, ko orodje premaknete na varno razdaljo. Če med delovanjem stroj začne vibrirati, ga je treba takoj izklopiti in preveriti gibljive povezave. Z upoštevanjem teh preprostih varnostnih pravil lahko hitro in učinkovito izvedete vse potrebne manipulacije. Ostrenje nožev je zadnja operacija za pridobitev določenega geometrijski parametri, kot tudi za okrevanje rezalne lastnosti izgubljen zaradi obrabe zob. Pravilno opravljeno ostrenje poveča vzdržljivost rezkarja in s tem zmanjša porabo rezilnega orodja. Med delovanjem se rezila ne smejo obrabiti do ravni, ki presega predpisane vrednosti. optimalne vrednosti, vzeto kot merilo zatemnitve. Zato je treba spremljati stanje rezalnih robov in pravočasno izostriti rezila, da se izognemo prekomerni obrabi ali zlomu zob. Ostrenje rezil se izvaja na univerzalnih strojih za ostrenje, na primer model ZA64, ali na posebnih strojih za ostrenje. Za zagotovitev pravilnega ostrenja rezil, skladnosti z uveljavljenimi standardi dovoljenega odtekanja, zagotavljanja uveljavljene kakovosti površin in rezalnih robov je potrebno, da stroji in naprave za ostrenje izpolnjujejo naslednje zahteve:

Pravilna izbira brusilnega kolesa in načinov ostrenja omogoča pridobitev določenih geometrijskih parametrov rezalnega dela in zahtevane kakovosti nabrušene površine, kar je povezano s povečanjem rezalnih lastnosti rezalnika. Rezalniki za ostrenje iz hitroreznega jekla s povečano produktivnostjo - kobalta in vanadija - se bistveno razlikujejo od rezalnikov iz hitroreznega jekla P18. Za ta jekla je značilna slaba sposobnost brušenja in povečana dovzetnost za opekline. Ostrenje rezalnikov s cilindrično konicoOstrenje orodij z vijačnim zobom, vključno s cilindričnimi rezalniki, se izvaja na univerzalnih strojih za ostrenje. Cilindrični rezkarji s koničastimi zobmi so vzdolž hrbtne ploskve nabrušeni s čašastimi in diskastimi kolesi (slika 206). Pri ostrenju se rezalnik namesti na trn. Os lončka je nastavljena glede na rezilo tako, da se krog dotika rezila, ki se brusi, samo na eni strani. V ta namen je končna ravnina kroga skodelice nagnjena pod kotom 1-2 ° glede na os rezalnika (slika 206, a). Za oblikovanje kota zračnosti je os kroga skodelice nameščena pod osjo rezalnika, ki se izostri za količino H (slika 206, b), ki se določi glede na premer rezalnika in kot zračnosti. riž. 206. Shema za ostrenje cilindričnega rezalnika s koničastimi zobmi Če sta osi lončka in rezila, ki se brusi, v istem vodoravna ravnina, potem bo čistilni kot a po ostrenju enak nič (slika 206, c). Položaj rezalnega zoba med ostrenjem je pritrjen z omejevalnikom, ki je nameščen zelo blizu rezalnega roba. Včasih se uporablja posebno napravo za nastavitev omejevalnika višine. Pri ostrenju cilindričnih rezalnikov z diskastimi kolesi zadnja površina zoba pridobi rahlo konkavno obliko s povečanim kotom zračnosti. Vendar, ko narediti pravo izbiro premera brusa, ta konkavnost nima nobenih škodljivih učinkov. Ostrenje končnih rezkarjevČelni mlini iz hitroreznega jekla, kot tudi številni rezkarji, opremljeni s karbidnimi ploščami, so nabrušeni v sestavljeni obliki. Ostrenje glavne zadnje površine končnih rezkarjev se izvede s pomočjo končne ravnine skodelice za brušenje (slika 207, a). Pri ostrenju pomožne zadnje površine (slika 207, b) je rezalnik najprej nameščen tako, da njegov pomožni rezalni rob zavzame vodoravni položaj. Nato se rezalna os zavrti v vodoravni ravnini za višino pomožnega tlorisnega kota φ 1 in hkrati nagne v navpični ravnini za končni kot α 1.

riž. 207. Ostrenje končnega rezkarja Sprednja površina rezalnega zoba je nabrušena tako s koncem kolutnega brusa kot z obodom diska. Pri ostrenju je potrebno oblikovati kotne vrednosti φ, γ in λ, navedene na risbi. Ostrenje končnih rezkarjevOstrenje končnih rezkarjev s spiralnim zobom se izvaja tudi ročno na univerzalnih strojih za ostrenje. Ostrenje čelnih rezkarjev vzdolž glavne hrbtne površine se izvede na enak način kot cilindrični rezkarji s končno površino skodelice, pri nameščanju čelnega rezkarja v središča. Ostrenje vzdolž pomožne hrbtne površine poteka podobno kot pri končnem kolutu. Trenutno se proizvaja polavtomatski model B3125 za ostrenje končnih rezkarjev s premerom 14-50 mm na sprednji in zadnji površini. Rezalniki za ostrenje kolutovOstrenje kolutnih rezkarjev vzdolž glavne bočne površine je podobno ostrenju cilindričnih in čelnih rezkarjev z lončastim kolesom. Ostrenje vzdolž pomožne zadnje površine končnih zob se izvaja na enak način kot pri čelnih rezkarjih. Pri ostrenju končnih zob vzdolž sprednje površine so nabrušeni zobje usmerjeni navzgor, rezila pa zasedajo navpični položaj, ko ima rezalnik preproste zobe in nagnjene - pri ostrenju rezalnikov z večsmernimi zobmi. V tem primeru je kot naklona rezalne osi v navpični ravnini enak kotu naklona glavnega rezalnega roba. Brusilni rezkarji z obrnjenimi zobmiOblikovani rezkarji z obrnjenimi zobmi so nabrušeni le vzdolž sprednje površine. V tem primeru mora vrednost nagibnega kota a po ostrenju odstopati od navedene vrednosti za največ ± 1 °, saj sprememba nagibnega kota povzroči popačenje oblikovanega profila. Rezkarji z ravnimi utori so naostreni s ploščato stranjo skodelice (slika 208, a), rezalniki s spiralnimi utori pa so naostreni s konično stranjo (slika 208, b).

riž. 208. Ostrenje sprednje površine oblikovanih rezkarjev Da bi imeli rezalni robovi po ostrenju minimalno odtekanje, je priporočljivo ostrenje uporabiti s kopirnim strojem, ki ima enako število zob kot rezilo, ki ga brusite (slika 209). Obraba rezil s hrbtno stranjo na zadnji površini je dovoljena največ 0,5-0,75 mm. Če je obraba večja, je treba frezo nabrusiti po celem profilu, kar močno podraži ostrenje.

riž. 209. Ostrenje sprednje površine rezil z obrnjenimi zobmi s kopirnim strojem Brušenje montažnih rezkal (rezkalnih glav)Posamezno brušenje vložnih rezil montažnih rezal je možno samo na brusilniku z opornikom za orodje ali na univerzalnem brusilnem stroju z rezkarjem, pritrjenim v tri vrtljivem primežu. Pri pritrjevanju rezalnikov v primežu, da bi se izognili nastanku razpok v ploščah, je priporočljivo namestiti porozno gumijasto tesnilo med premično čeljust primeža in lažni zob kot blažilnik. Vsak rezkar za ploščice čelnega rezkarja se končno naostri v eni nastavitvi. Pri tem načinu ostrenja obraba brusa ne vpliva na natančnost ostrenja. Vrtenje kolesa pri ostrenju plošče iz karbidne trdine mora biti usmerjeno od podnožja proti rezilu rezila, da se med postopkom ostrenja izognete mikroodkruškom. V industriji se uporabljajo čelni rezkarji, katerih noži so nabrušeni kot sklop. Kompozitni čelni rezkarji so brušeni z diamantnimi kolesi ASO 8-10 B1 100% na opremi, ki se uporablja za ostrenje karbidnih rezkarjev. Končna obdelava rezkarjevKončna obdelava delovnih robov rezkarja se izvaja predvsem zaradi izpolnjevanja določenih zahtev glede hrapavosti površine. Poleg tega končna obdelava v nekaterih primerih omogoča odstranjevanje tankih površinskih plasti z opeklinami in razpokami, ki so nastale med ostrenjem, in drugimi napakami končne površine. Najpogosteje se uporablja diamantna in abrazivna končna obdelava. Končna obdelava karbidnih orodij se izvaja z diamantnimi koluti na bakelitni vezi, abrazivna končna obdelava se izvaja z drobnozrnatimi koluti iz zelenega silicijevega karbida. Lepanje se izvaja predvsem na orodjih, opremljenih s ploščami iz trdih zlitin in mineralno keramiko na posebnih strojih za dodelavo. Na primer, diamantna končna obdelava traku večplastnih neostrilnih plošč se izvaja na posebnem stroju za končno obdelavo model ZV-20 v posebnih kasetah; Priporočljivo je, da podporno ravnino obdelate na brusilnem stroju v posebnih kasetah z diamantnimi koluti. Končna obdelava orodij iz karbidne trdine z diamantnimi koluti zagotavlja kakovost površine višjega razreda hrapavosti v primerjavi z brušenjem z zelenimi koluti iz silicijevega karbida in končno obdelavo z borovim karbidom. Pri rezkanju plastični materiali Z nizko trdnostjo in močnim abrazivnim učinkom vam diamantna končna obdelava omogoča povečanje vzdržljivosti za dva do petkrat v primerjavi z ostrenjem samo z zelenimi kolesi iz silicijevega karbida. Ta razlika se povečuje z naraščajočo hitrostjo rezanja. Pri rezkanju visoke trdnosti, trda jekla in titanovih zlitin, zlasti pri nizkih rezalnih hitrostih in pri uporabi krhkih trdih zlitin, je končna obdelava z diamantnimi kolesi bodisi neučinkovita bodisi vodi do zmanjšanja življenjske dobe orodja zaradi lomljenja rezalnih robov rezil. Aplikacija diamantna kolesa tipa APV, APVD, AChK, AT, A1T itd. pri ostrenju in končni obdelavi karbidnih orodij abrazivna kolesa vam omogoča, da povečate produktivnost obdelave za 1,5-2 krat in dobite visoka kvaliteta obdelane površine (hrapavost R a = 0,32-0,1 µm). Tudi uporaba kompozitnih (CBN) kolutov pri ostrenju rezalnih orodij iz hitroreznih jekel ima v primerjavi z običajnimi abrazivnimi koluti številne prednosti. Preverjanje nožev po ostrenjuPri pregledu rezalnikov po ostrenju se preverijo geometrijski parametri rezalnega dela rezalnika, odtekanje rezalnika in razred hrapavosti nabrušenih ali končnih površin. Za nadzor geometrijskih parametrov rezalnikov se uporabljajo številne naprave. Glavna zahteva za te naprave je enostavnost upravljanja in možnost njihove uporabe neposredno na delovnem mestu. Na sl. 210 prikazuje diagrame za merjenje sprednjega in zadnjega kota rezalnika s kotomerjem.

riž. 210. Sheme za merjenje geometrijskih parametrov rezkarjev Goniometer je sestavljen iz loka 1 z lestvico, razdeljeno na oznake, ki ustrezajo številu zob merjenega rezila. Sektor 2 se premika vzdolž loka 1 in je pritrjen v želenem položaju z vijakom 3. Sektor je opremljen s stopinjskimi lestvicami, na katerih se štejejo vrednosti kotov: sprednji - na lestvici v in zadnji - na lestvica a. Referenčno ravnilo 4 je pritrjeno na sektor 2. Nagibni kot, kot je omenjeno zgoraj, se meri v ravnini, ki je pravokotna na glavni rezalni rob rezila. Zato je pri merjenju referenčno ravnilo 4 kotomera postavljeno v to ravnino (glavno sekantno ravnino). V procesu merjenja sprednjega kota (slika 210, a) je kotomer nameščen na dva sosednja zoba rezalnika, kotomer pa je podprt na enem in i zobu s podpornim ravnilom 4 vzdolž rezalnega roba rezalnega zoba, in na drugem zobu - vzdolž sprednje površine zoba z merilnim ravnilom 1. Ravnilo 1 v utoru je nastavljeno po višini v skladu z velikostjo ravnega dela na sprednji površini zoba. Sektor 2 goniometra se vrti, dokler se navpični rob merilnega ravnila 1 (stran noža) ne poravna s sprednjim robom in je v tem položaju pritrjen z vijakom 3. Pravilno namestitev merilnega ravnila 1 glede na sprednjo površino določa svetloba. pri pravilno namestitev med njimi ne sme biti vrzeli. Štetje se izvede vzdolž desne strani sektorja z napisom "sprednji kot" proti udarcu z oznako, ki ustreza številu zob danega rezalnika (na primer 6, 8, 10 itd.). Na sl. 210, vendar je razvidno, da če je na primer z = 8, potem je v = 10° itd. Varnostni kot rezalnika se meri v ravnini, ki je pravokotna na os rezalnika. V zvezi s tem mora biti tudi podporna površina ravnila 4 kotomerja nameščena v tej ravnini. Podporno ravnilo 4 nasloni kotomer na rezalni rob rezalnega zoba, na drugem zobu pa vzdolž zadnje površine vodoravnega roba merilnega ravnila 1. Sektor 2 kotomerja se vrti, dokler zadnja površina ni "razmaknjena" -prosto« poravnan z merilnim robom ravnila, ki je prav tako določen z razmikom. V tem primeru se štetje izvede vzdolž leve strani sektorja z napisom "zadnji vogal", tudi proti udarcu z oznako, ki ustreza številu rezalnih zob. V primeru, prikazanem na sl. 210, b, pri z = 8, a = 27°. Natančnost kotomera je približno 1° 30". Kontrola iztekanja zob Rezanje rezil se izvaja z indikatorjem v tistih napravah, kjer so naostrene v sredinskih glavah ali v posebnih napravah. Pri preskušanju so rezila z luknjo kot sedež nameščena na vodoravni ali navpični trn. Med pregledom so rezkarji s cilindričnim ali koničnim steblom nameščeni bodisi v vodilni prizmi bodisi v napravi za nadzor odtekanja delovnega dela končnih orodij. Odtekanje preveri cilindrična površina zob, vzdolž končnih zob, vzdolž vogalnih robov in vzdolž podpornega konca. Odmik rezalnika se preveri po namestitvi na trn ali vreteno rezkalnega stroja. Kakovost brušenja ali dodelave se preverja z zunanjim pregledom s povečevalnim steklom. Rezalni robovi rezila morajo biti ostra, brez zarez ali vdolbin. Prisotnost razpok na ploščah iz trdih zlitin se določi s povečevalnim steklom, namočenjem plošč s kerozinom ali pihanjem peska nanje. V tem primeru, če pride do razpok, pride ven kerozin. Kontrolna vprašanja

|

| Preberite: |

|---|

priljubljeno:

Aforizmi in citati o samomoru

|

Novo

- Face of Winter Poetični citati za otroke

- Lekcija ruskega jezika "mehki znak za sikajočimi samostalniki"

- Velikodušno drevo (prispodoba) Kako priti do srečnega konca pravljice Radodarno drevo

- Načrt lekcije o svetu okoli nas na temo "Kdaj bo poletje?"

- Vzhodna Azija: države, prebivalstvo, jezik, vera, zgodovina Kot nasprotnik psevdoznanstvenih teorij o delitvi človeških ras na nižje in višje je dokazal resnico

- Razvrstitev kategorij primernosti za vojaško službo

- Malokluzija in vojska Malokluzija ni sprejeta v vojsko

- Zakaj sanjate mrtvo mamo živo: razlage sanjskih knjig

- V katerih znakih zodiaka so ljudje rojeni aprila?

- Zakaj sanjate o nevihti na morskih valovih?