بخش های سایت

انتخاب سردبیران:

- خود رافرهای یک سقف شیروانی انجام دهید - با محاسبه صحیح قاب مناسب را بسازید

- خراش دادن کف چوبی: گام به گام خودتان کار کنید چگونه می توان یک کف را از تخته ها بازیافت کرد

- نصب تخته سقفی روی قایق

- کیک عایق کف در یک خانه چوبی

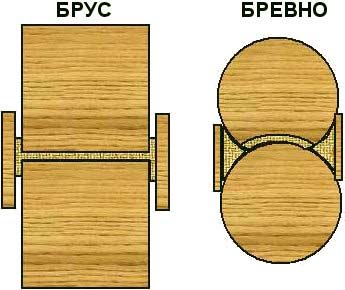

- تعیین درصد بازده چوب هنگام اره چوب ، به ویژه چوب گرد. خروجی تخته های لبه دار از برش

- محاسبه چوب در یک مکعب

- ورقه ورقه در کف بتونی: ویژگی های نصب مناسب تخته سه لا را روی بتن زیر لمینیت قرار دهید

- چگونه خانه بلوک را به دیوار تعمیر کنیم ، چگونه آن را درست انجام دهیم؟

- چوبی در مکعب چقدر است: روش های محاسبه و مثال های محاسبه

- چه تفاوتی بین پارکت و لمینت وجود دارد که بهتر است

تبلیغات

| روشهای بدست آوردن سطح مخروطی در طی پردازش. روشهای پردازش سطوح مخروطی. درمان سطح مخروطی و شکل |

|

§ 1. اطلاعات عمومی شیب عبارت است از اختلاف اختلاف شعاع دو مقطع مخروط به فاصله بین آنها. توسط فرمول تعیین می شود اندازه مخروط های مورس به عنوان عدد کسری بیان می شود. این در شرایطی است که برای اولین بار استانداردی برای آنها در سیستم اندازه گیری اینچ به تصویب رسید که تا به امروز زنده مانده است. مخروط های مورس دارای نوارهای مختلف (تقریباً 1 20) ، مخروط های متریک یکسان هستند - 1:20. سطوح مخروطی روی تراش ماشین کاری می شوند. به سه روش. راه اولروش اول این است که محفظه دم دستی در جهت عرضی با مقدار h جابجا می شود (شکل 15 ، الف). در نتیجه ، محور قطعه کار با محور مراکز ، زاویه خاصی را تشکیل می دهد و برش در حین حرکت ، سطح مخروطی را خرد می کند. نمودارها نشان می دهد که h \u003d L گناه a؛ (14) tgα \u003d (D-d) / 2l؛ (15) ما هر دو معادله را با هم حل می کنیم ، به دست می آوریم h \u003d L ((D-d) / 2l) cosα. (16) برای ساخت مخروط های دقیق ، این روش به دلیل موقعیت نادرست سوراخ های مرکز نسبت به مراکز مناسب نیست. راه دوم و سومروش دوم (شکل 15 ، ب) این است که اسلاید شاخه ای از طریق یک زاویه a چرخانده می شود ، که با معادله تعریف شده است (15). از آنجا که خوراک در این حالت معمولاً به صورت دستی انجام می شود ، از این روش هنگام پردازش مخروط های با طول کوچک استفاده می شود. روش سوم مبتنی بر استفاده از وسایل ویژه ای است که دارای خط کش کپی 1 است که در قسمت عقب تخت روی براکت های 2 نصب شده است (شکل 15 ، c). می توان آن را با زاویه مورد نیاز تا خط مراکز نصب کرد. اسلاید 3 در امتداد خط کش ، از طریق انگشت 4 و بازوی 5 با یک کالسکه پشتی 6 استفاده می شود. پیچ خوراک کالسکه از مهره جدا شده است. با حرکت طولی کل کولیس ، کشویی 3 در امتداد خط کش ثابت 1 حرکت می کند و یکی را گزارش می دهد شکل 15. طرح های پردازش سطوح مخروطی جابجایی جانبی موقت 6 کالسکه. در نتیجه دو حرکت ، برش یک سطح مخروطی تشکیل می دهد ، که ضخامت آن بستگی به زاویه نصب خط کش کپی که توسط معادله (15) تعریف شده است ، خواهد بود. این روش مخروط های دقیق از هر طول را فراهم می کند. درمان سطحياگر در دستگاه کپی قبلی به جای خط کش مخروطی خط کانتور نصب شود ، برش در طول یک مسیر منحنی حرکت می کند ، سطح کانتور را پردازش می کند. برای پردازش شفت های شکل و پله ، گاهی اوقات ماشینهای تراش به کالیپرهای کپی هیدرولیکی مجهز هستند که بیشتر آنها در قسمت عقب پشتی دستگاه قرار دارند. اسلاید پایین تکیه گاه دارای راهنماهای مخصوص است که معمولاً در زاویه 45 درجه تا محور دوک دستگاه قرار دارد که در آن تکیه گاه کپی حرکت می کند. در شکل 6b ، یک نمودار شماتیک توضیح داد که عملکرد پشتیبانی از کپی هیدرولیک را نشان می دهد. روغن از پمپ 10 وارد سیلندر می شود ، سفت و محکم با پایه طولی 5 که روی آن تکیه گاه عرضی 2. که روی آن قرار دارد ، وارد می شود. روغن از حفره پایین استوانه از طریق شکاف 7 که در پیستون قرار دارد ، وارد حفره فوقانی سیلندر و سپس به دریچه دنبال کننده 9 و درون تخلیه می شود. قرقره ردیابی به لحاظ ساختاری به دستگاه کولیس متصل است. کاوشگر 4 طناب 9 با استفاده از چشمه (در نمودار نشان داده نشده است) در برابر دستگاه کپی 3 (در بخش ab) فشرده می شود. در این موقعیت ضربان ، روغن از طریق قرقره 9 به سمت تخلیه جریان می یابد و تکیه گاه عرضی 2 به دلیل اختلاف فشار در حفره های تحتانی و فوقانی ، به عقب حرکت می کند. در آن لحظه ، هنگامی که کاوشگر در قسمت be باشد ، تحت عمل دستگاه کپی ، با غلبه بر مقاومت بهاری ، مجدداً فرو می ریزیم. در این حالت ، تخلیه روغن از دریچه 9 به تدریج مسدود می شود. از آنجا که سطح مقطع پیستون در حفره پایین بزرگتر از قسمت فوقانی است ، فشار روغن باعث می شود که کولیس 2 به سمت پایین حرکت کند. در عمل ، مدلهای مختلفی از دستگاههای برش پیچ و چرخان ، از رومیزی تا سنگین ، با طیف گسترده ای از اندازه ها ، وجود دارد. بزرگترین قطر پردازش در دستگاه های شوروی از 85 تا 5000 میلی متر با طول قطعه کار 125 تا 24 000 میلی متر متغیر است. ماشینکاری سوراخ مرکز بازرسی سطح مخروطی ماشینکاری سوراخ مرکز. در بخش هایی مانند شفت ها ، اغلب لازم است که سوراخ های میانی ساخته شود ، که برای پردازش بعدی قسمت و برای ترمیم آن هنگام کار استفاده می شود. بنابراین ، تراز به ویژه با دقت انجام می شود. سوراخ های مرکزی شافت باید بدون در نظر گرفتن قطر گردن های انتهایی شافت در همان محور باشد و در هر دو انتها ابعاد یکسان داشته باشد. در صورت عدم رعایت این شرایط ، دقت ماشین کاری کاهش می یابد و سایش مراکز و سوراخ های مرکز افزایش می یابد. طراحی سوراخ های وسط در شکل 40 نشان داده شده است ، ابعاد آنها در جدول زیر است. متداول ترین آنها سوراخ های وسط با زاویه مخروطی 60 درجه است. بعضی اوقات در شفت های سنگین این زاویه تا 75 یا تا 90 درجه افزایش می یابد. برای اینکه قسمت بالای مرکز نتواند قطعه کار را خاموش کند ، شکاف های استوانه ای با قطر d در سوراخ های مرکز ساخته می شوند. برای محافظت در برابر آسیب ، سوراخ های مرکز قابل استفاده مجدد با یک محفظه ایمنی با زاویه 120 درجه ساخته می شوند (شکل 40 b). شکل 40. سوراخ های مرکز

شکل 41 نشان می دهد که چگونه مرکز عقب دستگاه هنگامی که سوراخ مرکزی در قطعه کار به طور نادرست ساخته می شود ، می پوشد. در صورت سوء استفاده از (سوراخ) مرکز سوراخ و سوء استفاده از خط (ب) مراکز ، قطعه کار در هنگام پردازش خالی می شود که باعث ایجاد خطاهای قابل توجهی در شکل سطح بیرونی قسمت می شود. سوراخ های مرکز در قطعه های کاری کوچک با روش های مختلفی درمان می شوند. قطعه کار در یک چاک خودمحور ثابت شده است و یک چاک مته با ابزار تمرکز در صندوقچه های چرخ خیاطی قرار داده شده است. شکل 41- استهلاک مرکز عقب دستگاه سوراخ های مرکز با قطر 1.5-5 میلی متر با دریل های مرکز ترکیبی بدون محفظه ایمنی (شکل 42d) و با یک محفظه ایمنی (شکل در سمت راست 41e) درمان می شوند. سوراخ های وسط بزرگ ابتدا با یک مته استوانه ای (شکل در سمت راست 41a) و سپس با یک عدد دندان (شکل 41b) یا یک کانتر چند دندان (شکل 41c) درمان می شوند. سوراخ های مرکز با قطعه کار چرخان ماشینکاری می شوند. خوراک ابزار تراز دستی به صورت دستی (از فلکه چرخ دمنده) انجام می شود. صورت انتهایی ، که در آن سوراخ مرکزی درمان می شود ، با برش از قبل بریده می شود. اندازه مورد نیاز سوراخ وسط با تعمیق ابزار سانترال ، با استفاده از شماره گیری مجهز به چرخ فلک چرخ دستی یا مقیاس ماسه تعیین می شود. برای اطمینان از تراز سوراخ های وسط ، قسمت از قبل مشخص شده است و هنگام سانترال ، با استراحت پشتیبانی می شود. شکل 41. آموزش برای ایجاد سوراخ های وسط سوراخ های مرکز با یک مربع نشانه گذاری مشخص شده اند (شکل 42a). پین های 1 و 2 در فاصله مساوی از لبه AA مربع قرار دارند. با قرار دادن مربع در انتها و فشردن پینها بر روی گردن شافت ، در امتداد لبه AA ، خطر را در انتهای شافت قرار دهید و سپس با چرخاندن مربع 60-90 درجه ، خطرات بعدی را انجام دهید و غیره با تقاطع چند عکس موقعیت سوراخ مرکز را در انتهای شافت تعیین خواهید کرد. برای علامت گذاری نیز می توانید از زاویه نشان داده شده در شکل 42b استفاده کنید. پس از علامت گذاری ، سوراخ مرکزی روشن می شود. اگر قطر گردن شافت از 40 میلی متر تجاوز نکند ، می توان سوراخ مرکزی را بدون مارک اولیه با استفاده از دستگاه نشان داده شده در شکل 42c شیب داد. بدنه دستگاه 1 با دست چپ در انتهای شافت 3 نصب شده و مرکز سوراخ با ضربات چکش روی پانچ مرکزی 2 مشخص شده است. اگر در حین عمل ، سطح مخروطی سوراخ های مرکز آسیب دیده یا ناهموار پوشیده شود ، اصلاح آنها توسط برش مجاز است. در حالی که کالسکه تکیه گاه بالایی از طریق زاویه مخروط چرخانده می شود. شکل 42. مارک کردن سوراخ های وسط بازرسی سطح مخروطی. نوار مخروط سطوح مخروطی بیرونی با یک الگوی یا یک گونیومتر جهانی اندازه گیری می شود. برای اندازه گیری دقیق تر ، از سنج های آستین ، شکل د) و ه) در سمت چپ استفاده می شود که با استفاده از آنها نه تنها زاویه مخروط ، بلکه قطر آن را نیز بررسی می کنند. 2-3 ریسک بر روی سطح تحت درمان مخروط با مداد اعمال می شود ، سپس یک آستین سنج روی مخروط اندازه گیری قرار می گیرد ، به آرامی بر روی آن فشار داده و آن را در امتداد محور می چرخانید. با یک مخروط به درستی اجرا شده ، همه خطرات پاک می شوند ، و انتهای قسمت مخروطی بین علائم A و B بوش قرار می گیرد. هنگام اندازه گیری سوراخ های مخروطی ، از پلاگین سنج استفاده می شود. صحت پردازش سوراخ مخروطی (همانطور که در اندازه گیری مخروط های بیرونی) توسط اتصالات متقابل سطوح آن قسمت و سنج پلاستیک تعیین می شود. اگر خطرات ناشی از یک مداد روی پلاگین سنج با قطر کوچک پاک شود ، زاویه مخروط در قسمت بزرگ است ، و اگر در قطر بزرگ باشد ، زاویه کمی است. سطوح مخروطی می تواند به چندین روش پردازش شود: با یک برش گسترده ، با اسلاید پشتی فوقانی چرخانده شده ، با تغییر در قسمت قفسه دنده ای ، به کمک یک خط کش مخروط کپی و به کمک دستگاه های مخصوص کپی. مخروط ها را با یک برش گسترده پردازش کنید. سطوح مخروطی به طول 20-25 میلی متر با یک برش گسترده درمان می شوند (شکل 151 ، الف). برای به دست آوردن زاویه مورد نیاز ، از یک الگوی نصب استفاده می شود که روی قطعه کار اعمال می شود ، و یک برش به سطح کار تمایل آن آورده می شود. سپس قالب برداشته شده و برش به قطعه کار آورده می شود (شکل 151.6). پردازش مخروط ها وقتی نوار پشتیبانی فوقانی چرخانده شده است (شکل 152 ، الف ، ب). صفحه چرخشی قسمت فوقانی کولیس می تواند نسبت به اسلاید عرضی کولیس در هر دو جهت بچرخد. برای انجام این کار ، پسر را آزاد کنید- 152 پردازش نرم افزار مخروطی - "سوراخها (مخروط) در اسلایدهای نصب شده پشتیبانی: پیچ پیچ برای تعمیر پلاک. کنترل زاویه چرخش با دقت یک درجه مطابق تقسیمات تورنت انجام می شود. مزایای این روش: توانایی پردازش مخروط ها با هر زاویه ای؛ سادگی تنظیم دستگاه. مضرات روش: عدم توانایی در پردازش سطوح مخروطی طولانی ، از آنجا که طول پردازش محدود به طول سکته مغزی از تکیه گاه فوقانی است (به عنوان مثال ، با یک دستگاه 1KG2 ، طول سکته مغزی 180 میلی متر است)؛ سنگ زنی توسط خوراک دستی انجام می شود ، که باعث کاهش بهره وری و کاهش کیفیت پردازش می شود. هنگام کار با قسمت فوقانی کولیس چرخانده شده ، می توان با استفاده از وسیله ای با شافت انعطاف پذیر ، خوراک را مکانیزه کرد (شکل 153). شافت انعطاف پذیر 2 چرخش را از اسپیندل یا از اسپیندل دستگاه از طریق چرخ دنده های مارپیچ یا مارپیچ دریافت می کند. (IK620M ، 163 و غیره) با مکانیزم انتقال چرخش به پیچ قسمت فوقانی کولیس. در چنین دستگاهی ، صرف نظر از زاویه چرخش کولیس فوقانی. می توانید فید اتوماتیک دریافت کنید. اگر سطح مخروطی بیرونی شافت و سطح مخروطی داخلی آستین باید جفت شود ، باید مخزن سطوح جفت گیری یکسان باشد. برای اطمینان از همان ضربان ، پردازش چنین سطحی بدون تغییر موقعیت قسمت فوقانی کولیس انجام می شود (شکل 154 الف ، ب). در این حالت ، از یک برش خسته کننده با سر خم شده در سمت راست میله برای پردازش سوراخ مخروطی استفاده می شود و چرخش به اسپیندل گزارش می شود. تنظیم صفحه چرخشی قسمت فوقانی کولیس با زاویه مورد نیاز چرخش با استفاده از نشانگر مطابق با استاندارد استاندارد از پیش ساخته انجام می شود. این نشانگر در نگهدارنده ابزار ثابت است و نوک نشانگر دقیقاً در مرکز قرار گرفته و به سطح مخروط استاندارد نزدیک به یک بخش کوچکتر آورده می شود ، در حالی که پیکان نشانگر "صفر" است. سپس این پشتیبانی جابجا می شود به طوری که پین \u200b\u200bنشانگر قطعه کار را لمس می کند ، و فلش همیشه در صفر است. موقعیت کولیس با آجیل بستن ثابت است. پردازش سطوح مخروطی با تغییر دادن دم دستی. سطوح مخروطی بیرونی طولانی با جابجایی محفظه خیاطی چرخ دستی ساخته می شوند. قطعه کار در مراکز نصب می شود. محل قرارگیری چرخ خیاطی با کمک پیچ در جهت عرضی جابجا می شود تا قطعه کار "خسته شده" شود. وقتی روشن شد خوراک حمل تکیه گاه ، برش ، موازی با محور دوک نخ ریسی ، سطح مخروط را خرد می کند. مقدار جابجایی H بدنه دمنده از مثلث LAN مشخص می شود (شکل 155 ، الف): ح \u003d ل گناه a. از مثلثات مشخص شده است كه برای زاویه های كوچك (تا 10 درجه) سینوس تقریباً برابر با مماس زاویه است. به عنوان مثال ، برای زاویه 7 درجه ، سینوس 0.120 و مماس 0.123 است. به عنوان یک قاعده ، قطعه های کار با زاویه های شیب کوچک با استفاده از روش تعویض دنده ها پردازش می شوند ؛ به عنوان یک قاعده ، sina \u003d tga. سپس Ig g D-d L D-d و \u003d L برنزه ~ L ------------- \u003d ----- MM. جبران خیاطی دم دستی 15 میلی متر مجاز است. مثالی برای جابجایی قطعه کار نشان داده شده در شکل ، میزان جابجایی دمنده را تعیین کنید. 155.6 اگر L \u003d 600 mm / \u003d 500 mm D \u003d 80 mm؛ d \u003d 60 میلی متر. من \u003d 600 ---- \u003d\u003d\u003d 600 _______ \u003d 12 میلی متر. میزان جابجایی محفظه دم دستی نسبت به صفحه توسط تقسیمات موجود در انتهای صفحه یا با استفاده از اندام خوراک عرضی کنترل می شود. برای انجام این کار ، نوار را روی نگهدارنده ابزار ، که به ماسه چرخ خیاطی وصل شده است ، حل کنید ، در حالی که موقعیت اندام ثابت است. سپس اسلاید عرضی به مقدار محاسبه شده در امتداد اندام عقب برمی گردد و پس از آن دم دستی برای جابجایی نوار جابجا می شود. تنظیم دستگاه برای چرخاندن مخروط ها با تعویض چرخ دنده می تواند طبق قسمت مرجع انجام شود. برای این کار ، قسمت مرجع در مراکز ثابت شده و قسمت انتهایی دمنده جابجا شده است ، و موازی سطح سطح ژنراتریکس قسمت مرجع را با جهت خوراک با یک نشانگر کنترل می کند. برای همین منظور می توانید از آن استفاده کنید 1 55 پردازش مخروط های خارجی - سوراخ های (مخروط) با روش استفاده از بیبی عقب: از برش و نوار کاغذ استفاده کنید: دستگاه برش با قطر مخروط در قطر کوچکتر و سپس بزرگتر در تماس است به طوری که یک نوار کاغذ با مقداری مقاومت بین برش و این سطح امتداد یابد (شکل 156). طبق قانون حفظ انرژی ، انرژی صرف شده در فرآیند برش نمی تواند ناپدید شود: به شکل دیگری تبدیل می شود - به انرژی حرارتی. حرارت برش در منطقه برش اتفاق می افتد. در روند برش بیشتر ... ویژگی پیشرفت تکنولوژی مدرن ، اتوماسیون مبتنی بر دستاوردهای فناوری الکترونیکی ، هیدرولیک و پنوماتیک است. مناطق اصلی اتوماسیون استفاده از دستگاه های ردیابی (کپی کردن) ، اتوماسیون کنترل ماشین و کنترل قطعات است. کنترل خودکار ... روشهای پردازش سطوح مخروطی. پردازش سطوح مخروطی روی تراش ها به روش های زیر انجام می شود: با چرخاندن اسلاید فوقانی کولیس ، با جابجایی عرضی بدنه دم دستی ، با استفاده از یک خط کش مخروط ، با یک برش گسترده مخصوص. با استفاده از چرخش اسلایس بالا ،سطوح مخروطی کوتاه با زاویه متفاوت تمایل را خرد کنید. اسلایس کولیپ فوقانی با توجه به علائم ترسیم شده در اطراف فلنج پشتیبانی کولیس ، مقدار زاویه شیب تنظیم می شود. اگر درترسیم جزئیات ، زاویه شیب مشخص نشده است ، سپس با فرمول تعیین می شود: و جدول مماس. پر کردن با این روش کار با چرخاندن دسته پیچ اسلایس کولیپ فوقانی بصورت دستی انجام می شود. سورتمه های طولی و عرضی باید در این زمان قفل شوند. سطوح مخروطی با زاویه کمی تمایل به مخروط با طول نسبتاً زیاد قطعه کار پردازشبا استفاده از جابجایی جانبی بدن دمپایی.با استفاده از این روش پردازش ، برش با تغذیه طولی به همان روشی که هنگام چرخاندن سطوح استوانه ای حرکت می کند. سطح مخروطی در نتیجه جابجایی مرکز عقب قطعه کار شکل می گیرد. هنگامی که مرکز عقب "از شما" دور می شود ، قطر دیک پایه بزرگ از مخروط در انتهای سمت راست قطعه کار شکل می گیرد ، و هنگامی که "به خودی خود" تغییر مکان می یابد - در سمت چپ. مقدار جابجایی جانبی مسکن دم دستی بتعیین شده توسط فرمول: کجا ل- فاصله بین مراکز (طول کل قطعه کار) ، ل - طول قسمت مخروطی. در L \u003d l(مخروط در طول کل قطعه کار). اگر K یا a شناخته شده باشد ، یا LTGA است. جابجایی مسکن عقب مادربزرگ هابا استفاده از تقسیم بندی شده در انتهای صفحه پایه تولید می شود و در انتهای بدنه بدنه نیز در معرض خطر است. اگر در انتهای صفحه هیچ شکافی وجود نداشته باشد ، در آنصورت محفظه دم دستی با استفاده از یک خط انداز اندازه گیری جابجا می شود. درمان سطح مخروطی با استفاده از یک خط کش مخروطدر حالی که خوراک طولی و عرضی برش انجام می شود. خوراک طولی ، طبق معمول ، از غلطک ساخته می شود و خوراک عرضی با استفاده از یک خط کش مخروط انجام می شود. یک صفحه به تخت دستگاه وصل شده است , روی آن خط کش مخروط نصب شده است . خط کش را می توان در اطراف انگشت با زاویه لازم یک درجه تا محور قطعه کار چرخاند. موقعیت خط کش با پیچ و مهره ثابت است . اسلاید اسلاید روی خط کش با استفاده از گیره کششی به قسمت عرضی تحتانی پشتیبانی پشتیبانی می شود . به گونه ای که این قسمت از کولیس آزادانه در امتداد راهنماهای خود می چرخد \u200b\u200b، از کالسکه جدا می شود , جدا کردن یا قطع کردن پیچ خوراک متقابل. اگر اکنون از حمل خوراک طولی مطلع شوید ، میله کشویی را در امتداد خط مخروط حرکت می کند. از آنجا که نوار لغزنده به اسلاید عرضی کولیس متصل است ، آنها به همراه برش به طور موازی با خط کش مخروط حرکت می کنند. بنابراین ، برش سطح مخروطی را با شیب برابر با زاویه چرخش خط کش مخروط پردازش می کند. عمق برش با استفاده از دسته اسلاید بالای کولیس تنظیم می شود که باید از حالت عادی آنها 90 درجه چرخانده شود. ابزارهای برش و حالتهای برش برای کلیه روشهای در نظر گرفته شده برای پردازش مخروطها مشابه روشهای چرخش سطوح استوانه ای است. سطوح مخروطی با طول مخروط کوتاه می توانند ماشین کاری شوند برش ویژه ویژهبا زاویه هواپیما مطابق با شیب مخروط. خوراک برش می تواند طولی یا عرضی باشد. |

| بخوانید: |

|---|

جدید

- راه پله DIY به اتاق زیر شیروانی: یک راه پله را به اتاق زیر شیروانی با دستورالعمل های عکس تهیه کنید

- گاراژ قاب چوبی - ساخت و ساز ایمن انجام دهید

- تخمگذار کف کف DIY - دستورالعمل های مرحله به مرحله با یک عکس

- از ویژگی های سیستم رافت یک خانه چوبی و سنگی

- خودتان این کار را به راحتی انجام دهید

- میز خانگی ساخته شده از تابلو

- ساخت خانه ها از الوار چوب به تنهایی

- چه میزهایی را می توانم از تابلوهای غیرضروری با دست خودم تهیه کنم؟

- ساخت صندلی از چوب

- چگونگی تراز کردن کف در زیر کاشی چگونه یک طبقه را در زیر کاشی تراز کنیم