Site-Abschnitte

Wahl der Redaktion:

- Do-it-yourself-Sparren eines Satteldaches - stellen Sie den richtigen Rahmen mit der richtigen Berechnung her

- Holzboden abkratzen: Schritt für Schritt zum Selbermachen So recyceln Sie einen Boden von Brettern

- Montage der Dachzahnung auf den Sparren

- Bodenisolierungskuchen in einem Holzhaus

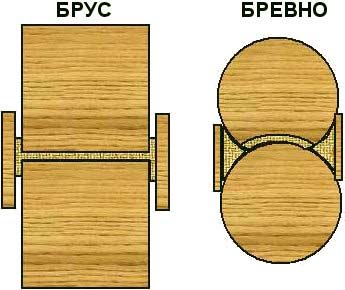

- Bestimmung des prozentualen Anteils an Schnittholzausstoß beim Sägen von Holz, insbesondere von Rundholz

- Berechnung von Schnittholz in einem Würfel

- Laminat auf Betonboden: Merkmale der ordnungsgemäßen Installation Verlegen von Sperrholz auf Beton unter dem Laminat

- Wie wird das Blockhaus an der Wand befestigt, wie wird es richtig gemacht?

- Wie viel Holz ist in einem Würfel: Berechnungsmethoden und Berechnungsbeispiele

- Was ist der Unterschied zwischen Parkett und Laminat, was ist besser

Werbung

| Schriftliche Arbeit zum Thema Flugzeugkennzeichnung. Termin der Flugzeugkennzeichnung. a) in drei gleiche Teile |

|

Unter Flachmarkierung versteht man das Ablegen von Flachrohlingen auf der Oberfläche von Blechen und Bändern sowie auf den Oberflächen von Guss- und Schmiedeteilen verschiedener Linien. Die Flachmarkierung wird bei der Bearbeitung von Blechen und Profilstahl sowie von Teilen verwendet, bei denen Markierungsrisiken in derselben Ebene bestehen. Es werden verschiedene Markierungsmethoden verwendet: je nach Zeichnung, Schablone, Muster und an Ort und Stelle. Die Wahl der Markierungsmethode wird durch die Form des Werkstücks, die erforderliche Genauigkeit und die Anzahl der Produkte bestimmt. Die Genauigkeit des Markups wirkt sich stark auf die Verarbeitungsqualität aus. Werkzeug und VorrichtungenIm Markup verwendet, werden in drei Hauptgruppen zusammengefasst:

Damit die Markierungsrisiken auf der Oberfläche des markierten Werkstücks deutlich sichtbar sind, sollte diese Oberfläche lackiert werden, d.h. bedecken Sie mit einer Komposition, deren Farbe mit der Farbe des Materials des markierten Werkstücks kontrastiert. Verwenden Sie zum Streichen von markierten Oberflächen spezielle Zusammensetzungen. Materialien zum Lackieren von Oberflächen werden abhängig vom Material des zu markierenden Werkstücks und vom Zustand der zu markierenden Oberfläche ausgewählt. Zum Streichen von markierten Oberflächen verwenden Sie: eine Lösung von Kreide in Wasser mit dem Zusatz von Holzleim, der eine zuverlässige Haftung der Farbzusammensetzung auf der Oberfläche des markierten Werkstücks gewährleistet, und ein Trockenmittel, das zum schnellen Trocknen dieser Zusammensetzung beiträgt; Kupfersulfat, das Kupfersulfat ist und aufgrund chemischer Reaktionen die Bildung einer dünnen und starken Kupferschicht auf der Oberfläche des Werkstücks sicherstellt; schnell trocknende Farben und Lacke. Markup - das Aufbringen von Markierungslinien (Markierungen) auf das Werkstück, die die Konturen des zukünftigen Teils oder der zukünftigen zu bearbeitenden Stelle bestimmen. Die Markierungsgenauigkeit kann 0,05 mm erreichen. Vor dem Markieren muss die Zeichnung des markierten Teils studiert werden, um die Merkmale und Abmessungen des Teils und seinen Zweck herauszufinden. Die Kennzeichnung muss folgende Grundanforderungen erfüllen: genau den in der Zeichnung angegebenen Maßen entsprechen; Markierungslinien (Risiken) sollten während der Bearbeitung des Werkstücks gut sichtbar sein und nicht gelöscht werden. Zum Anbringen der zu kennzeichnenden Teile werden Schreibgeräte, Blöcke, Buchsen und Drehvorrichtungen verwendet. Verwenden Sie zum Markieren Schreiber, Stempel, Messschieber und Oberflächenmessgeräte. Abhängig von der Form der markierten Rohlinge und Teile wird eine planare oder räumliche (Volumen-) Markierung verwendet. Flache Markierung Arbeiten Sie auf den Oberflächen flacher Teile sowie auf Streifen- und Blechmaterial. Beim Markieren werden Konturlinien (Risiken) nach vorgegebenen Größen oder nach Schablonen auf das Werkstück aufgebracht. Raumkennzeichnung am häufigsten im Maschinenbau und deutlich anders als planar. Die Schwierigkeit der räumlichen Markierung besteht darin, dass Sie nicht nur die Oberflächen des Teils markieren müssen, die sich in verschiedenen Ebenen und in verschiedenen Winkeln zueinander befinden, sondern auch die Markierung dieser Oberflächen miteinander verknüpfen müssen. Basis - eine Grundfläche oder Grundlinie, von der aus alle Größen während der Markierung gemessen werden. Die Auswahl erfolgt nach folgenden Regeln: Hat das Werkstück mindestens eine bearbeitete Oberfläche, wird diese als Unterlage gewählt; Wenn keine behandelten Oberflächen am Werkstück vorhanden sind, wird die äußere Oberfläche als Basis verwendet. Vorbereitung der Rohlinge zum Markieren Es beginnt mit der Reinigung mit einem Pinsel von Schmutz, Zunder, Korrosion. Anschließend wird das Werkstück mit Schleifpapier gereinigt und mit Testbenzin entfettet. Vor dem Lackieren der zu markierenden Oberfläche muss sichergestellt werden, dass das Teil keine Schalen, Risse, Grate oder andere Mängel aufweist. Um die Oberflächen des Werkstücks vor dem Markieren zu bemalen, werden die folgenden Zusammensetzungen verwendet: Kreide, verdünnt in Wasser; gewöhnliche trockene Kreide. Trockene Kreide wird auf die markierten unbehandelten Oberflächen kleiner, nicht verantwortlicher Rohlinge gerieben, da diese Farbe zerbrechlich ist. Kupfersulfatlösung; alkohollack dient nur zur präzisen beschriftung der oberflächen kleiner produkte. Die Wahl einer Farbzusammensetzung zum Aufbringen auf die Grundfläche hängt von der Art des Materials des Werkstücks und der Art seiner Herstellung ab: Die Rohoberflächen von Werkstücken aus Eisen- und Nichteisenmetallen, die durch Schmieden, Stanzen oder Walzen erhalten werden, werden mit einer wässrigen Kreidelösung gestrichen; Die behandelten Oberflächen der Eisenmetallrohlinge werden mit einer Kupfersulfatlösung lackiert, die im Zusammenspiel mit dem Material des Rohlings einen dünnen Film aus reinem Kupfer auf seiner Oberfläche bildet und für klare Markierungsspuren sorgt. Die behandelten Oberflächen von NE-Metallrohlingen werden mit schnelltrocknenden Lacken lackiert. Markup-Methoden Die Schablonenmarkierung wird bei der Herstellung großer Chargen identischer Teile in Form und Größe verwendet, manchmal zum Markieren kleiner Chargen komplexer Werkstücke. Die Kennzeichnung auf dem Muster wird bei Reparaturarbeiten verwendet, wenn die Abmessungen direkt vom fehlerhaften Teil übernommen und auf das gekennzeichnete Material übertragen werden. Gleichzeitig wird der Verschleiß berücksichtigt. Das Beispiel unterscheidet sich von der Vorlage durch die einmalige Verwendung. Das Markieren an Ort und Stelle wird ausgeführt, wenn die Teile zusammenpassen und einer von ihnen an einer bestimmten Position mit dem anderen verbunden ist. In diesem Fall fungiert eines der Teile als Vorlage. Das Markieren mit einem Bleistift erfolgt auf einem Lineal aus Aluminium- und Duraluminium-Rohlingen. Beim Markieren von Rohlingen aus diesen Materialien werden keine Abstreifer verwendet, da beim Zeichnen der Schutzschicht die Schutzschicht zerstört wird und Bedingungen für das Auftreten von Korrosion geschaffen werden. Heirat mit Aufschlag, d.h. Die Nichtübereinstimmung der Abmessungen des markierten Werkstücks mit den Zeichnungsdaten erfolgt aufgrund von Unaufmerksamkeit des Ritzers oder Ungenauigkeit des Ritzwerkzeugs, einer verschmutzten Oberfläche der Platte oder des Werkstücks. Metall hacken. Metallschneiden - Dies ist ein Vorgang, bei dem überschüssige Metallschichten von der Oberfläche eines Werkstücks entfernt werden oder das Werkstück in Stücke geschnitten wird. Das Schneiden erfolgt mit einem Schneid- und Schlaginstrument. Beim Schneiden dienen ein Meißel, eine Traverse und eine Nut als Schneidwerkzeug. Das Schlaginstrument ist ein Tischhammer. Zweck des Schneidens: - Entfernen von großen Unregelmäßigkeiten vom Werkstück, Entfernen von harter Kruste, Zunder; - Schneiden von Passfedernuten und Schmiernuten; - Schneiden der Kanten von Rissen in den Teilen zum Schweißen; - Schneiden von Nietköpfen beim Entfernen; - Löcher in das Blech schneiden. - Schneiden von Stangen-, Streifen- oder Blechmaterial. Das Hacken kann fein und rau sein. Im ersten Fall entfernt ein Meißel eine Metallschicht mit einer Dicke von 0,5 mm in einem Durchgang, im zweiten Fall bis zu 2 mm. Die durch Schneiden erreichte Bearbeitungsgenauigkeit beträgt 0,4 mm. Bearbeiten und begradigen. Bearbeiten und begradigen - Vorgänge zum Richten von Metall, Werkstücken und Teilen mit Dellen, Welligkeiten, Krümmungen und anderen Fehlern. Die Bearbeitung kann manuell auf einer geraden Stahlplatte oder einem gusseisernen Amboss erfolgen und auf den richtigen Walzen, Pressen und Spezialgeräten erfolgen. Die manuelle Bearbeitung wird bei der Bearbeitung kleiner Stückzahlen verwendet. Die Unternehmen nutzen die maschinelle Bearbeitung. Biegen. Biegen - Betrieb, bei dem das Werkstück aufgrund des Streckens der äußeren Metallschichten und des Zusammendrückens der inneren die erforderliche Form und Abmessung annimmt. Das Biegen erfolgt manuell mit Hämmern mit weichen Schlägern auf einer Biegeplatte oder mit speziellen Geräten. Dünne Bleche werden mit Schlägel, Drahterzeugnissen bis 3 mm Durchmesser - mit einer Zange oder einer Rundzange - gebogen. Nur Kunststoff wird gebogen. Schneiden. Schneiden (cutting) - Trennen von hochwertigen Blechen oder Blechen in Teile mit einem Bügelsägeblatt, einer Schere oder einem anderen Schneidwerkzeug. Das Schneiden kann mit oder ohne Spanabnahme erfolgen. Beim Schneiden von Metall mit einer Bügelsäge entfernen Bügelsäge und Drehschneidemaschinen Späne. Das Schneiden von Materialien mit Handhebel und mechanischer Schere, Pressschere, Zange und Rohrschneider erfolgt spanlos. Maßbearbeitung. Metall sägen. Einreichung - Entfernen einer Materialschicht von der Oberfläche des Werkstücks mit einem Schneidwerkzeug von Hand oder auf Feilmaschinen. Das Hauptwerkzeug zum Ablegen - Feilen, Feilen und Raspeln. Mit Feilen bearbeiten Sie flache und gewölbte Oberflächen, Rillen, Rillen, Löcher beliebiger Form. Die Ablagegenauigkeit beträgt bis zu 0,05 mm. Lochbearbeitung Bei der Bearbeitung von Löchern werden drei Arten von Arbeitsgängen angewendet: Bohren, Senken, Reiben und ihre Sorten: Reiben, Senken, Zählen. Bohren - Betrieb zur Bildung von Durchgangs- und Sacklöchern im Vollmaterial. Es wird mit Hilfe eines Schneidwerkzeugs ausgeführt - eines Bohrers, der rotatorische und translatorische Bewegungen um seine Achse ausführt. Zweck des Bohrens: - Gewinnen von nicht verantwortlichen Löchern mit einem geringen Genauigkeitsgrad und einer Rauheitsklasse der bearbeiteten Oberfläche (zum Beispiel zum Befestigen von Bolzen, Nieten, Bolzen usw.); - Gewinnen von Löchern zum Gewindeschneiden, Ausfahren und Senken. Bohren - Vergrößerung der Löcher in dem durch Gießen, Schmieden oder Stanzen erhaltenen festen Material. Wenn eine hohe Qualität der bearbeiteten Oberfläche erforderlich ist, wird das Loch nach dem Bohren zusätzlich versenkt und eingesetzt. Senken - Bearbeitung von zylindrischen und konischen vorgebohrten Löchern in Teilen mit einem speziellen Schneidwerkzeug - einem Vertikalbohrer. Der Zweck des Senkens besteht darin, den Durchmesser zu vergrößern, die Qualität der bearbeiteten Oberfläche zu verbessern und die Genauigkeit zu erhöhen (Verjüngung verringern, Ovalität). Das Reiben kann der letzte Bohrungsbearbeitungsvorgang oder eine Zwischenbearbeitung sein, bevor die Bohrung eingesetzt wird. Senken - dies ist die Bearbeitung mit einem Spezialwerkzeug - Senker - von zylindrischen oder konischen Aussparungen und Abschrägungen von Bohrungen für die Köpfe von Bolzen, Schrauben und Nieten. Das Gegenstrahlen erfolgt durch Senkungen zur Reinigung der Stirnflächen. Lugs verarbeiten Vorsprünge für Unterlegscheiben, Druckringe, Muttern. Bereitstellung - Dies ist die Endbearbeitung der Löcher, die die höchste Genauigkeit und Sauberkeit der Oberfläche gewährleistet. Die Löcher werden mit einem speziellen Werkzeug - Reibahlen - auf Bohr- und Drehmaschinen oder manuell gebohrt. Kategorie: Klempnerarbeit Flache MarkierungDie Ebenenmarkierung besteht darin, Konturlinien (Zeichnungen) parallel und senkrecht, Kreise, Bögen, Winkel, verschiedene geometrische Formen zu festgelegten Größen oder Konturen zu Mustern auf einem Material oder Werkstück zu zeichnen. Konturlinien werden als durchgezogene Muster angewendet. Um Kratzspuren bis zum Ende der Behandlung zu bewahren, werden häufig mit Hilfe eines Stempels kleine Vertiefungen verwendet, die eng beieinander liegen, oder ein Kontrollrisiko wird neben dem Markierungsrisiko angewendet. Die Risiken sollten subtil und klar sein. Die folgenden Werkzeuge werden verwendet, um die Richtigkeit der Herstellung von Produkten zu kennzeichnen, zu messen und zu überprüfen. Lineal, Quadrat, Kompass, Messschieber, Messschieber, Messschieber, Skala und Skalenlineal, Winkelmesser, Anreißnadel, Körner, Markierungsplatte und Schablonen. In Abb. 1 zeigt die einfachsten Markierungs- und Messwerkzeuge sowie Messmethoden. Messgenauigkeit mit Millimeter-Lineal, Messschieber und Messschieber - 0,5 mm, Messschieber - 0,1 mm. Für eine korrekte Kennzeichnung ist es erforderlich, dass das Werkzeug genau und wartungsfrei ist. Die Richtigkeit der Leitung wird wie folgt überprüft. Zeichnen Sie eine Linie entlang des Lineals, verschieben Sie das Lineal auf die andere Seite der Linie, ohne es umzudrehen. Kombinieren Sie die Kante des Lineals mit der gezeichneten Linie, die im richtigen Lineal an allen Punkten mit der gezeichneten Linie übereinstimmen sollte. Die Geradheit der Seiten des Quadrats wird mit einem genauen Lineal überprüft. Um die Richtigkeit des rechten Winkels zu überprüfen, wird das Quadrat auf der einen Seite auf das Lineal angewendet und auf der anderen Seite eine vertikale Linie gezeichnet. Dann wird das Quadrat auf die andere Seite der gezeichneten Linie verschoben, so dass seine Oberseite am gleichen Punkt bleibt. Das Quadrat wird in der Nähe des Lineals angewendet und eine zweite vertikale Linie wird gezeichnet. Wenn das Quadrat korrekt ist, sollten beide Linien zusammenfallen. Die Korrektheit der auf einem Lineal oder Meter angewendeten Unterteilungen wird wie folgt überprüft: Die Beine des Kompasses werden 2-3 cm platziert und entlang der gesamten Länge des Lineals oder Meters neu angeordnet. Abb. 1. Ein Markierungs- und Messwerkzeug und Messtechniken: a - Skalenlineal; b - Messmethoden mit einem Skalenlineal; c - Wasserquadrat und Methoden zur Überprüfung des Winkels, d - Messschieber und Methoden zu deren Messung; 1,9 - feste und bewegliche Backen für Außenmessung, 2,4 - Backen für Innenmessung, 3 - Innenmaß des Teils, 5 - Schraube zur Befestigung des Rahmens, 6 - beweglicher Rahmen, 7 - Stab mit Millimeter-Teilung, 8 - Nonius, 10 - Außenmaß des Teils, 11 - Tiefenmaß; d - Messschieber und Messschieber sowie Verfahren zu deren Messung; f - ein Lineal und Methoden zur Überprüfung seiner bearbeiteten Oberfläche Die Stahlnadel sollte einen spitzen, runden Querschnitt haben, um das Lineal und das Quadrat nicht zu verderben. Beim Zeichnen sollte die Reißnadel fest an die Kante des Lineals oder Quadrats gedrückt und leicht nach vorne geneigt werden. Ein deutlich dünnes Risiko sollte auf dem Stahlblech verbleiben. Anreißer aus Messing hinterlassen auf schwarzem Stahl eine deutlich sichtbare Markierung. Die Beine des Markierungskompasses sollten spitz und gehärtet sein. Beim Markieren von dünnem Stahlblech sollte ein Ziehbein scharf geschliffen werden und das andere sollte eine leicht schräge Spitze haben, damit keine Löcher im Stahlblech verbleiben. Beim Zeichnen von Kreisen auf Metall werden Zentren mit einem Zentrumsstempel markiert. Die Methoden zur ebenen Markierung auf Metall sind in Abb. 2. Parallele Linien werden mit einer Reißnadel entlang eines Quadrats gezogen (Abb. 2, a, b).

Abb. 2. Methoden der Ebenenmarkierung a - Zeichnen, b - Zeichnen entlang des Quadrats mit einer Parade "eindeutiger Linien", c - Zeichnen mit einem Schreiber über ein Quadrat senkrecht zur Linie, g - Bilden einer senkrechten Linie mit einem Kompass, e - Bilden paralleler Linien mit einem Kompass, e - Konstruktion eines in einen Kreis eingeschriebenen Sechsecks, g - Konstruktion von Ecken mit einem Winkelmesser, 3 - Winkelteilung mit einem Kompass Senkrechte Linien werden aus einem Quadrat mit einem rechten Winkel gebildet. Sie können die Senkrechte von Punkt O auf die Gerade AB absenken oder die Senkrechte auf die Gerade von Punkt M mit einem Lineal und einem Quadrat wiederherstellen (Abb. 2, c). Das Lineal wird an der AB-Linie ausgerichtet, das Quadrat wird fest auf einer Seite des Lineals platziert und entlang des Lineals bewegt, bis die andere Seite des Quadrats am Punkt O oder M ausgerichtet ist. Anschließend wird eine Linie senkrecht zur AB-Linie gezeichnet. Die Senkrechte kann auch mit einem Kompass wiederhergestellt und abgesenkt werden (Abb. 2, d). Zwei Punkte werden von einem Punkt M auf einer geraden Linie mit einem beliebigen Radius (kurze Bögen) 1 und 2 gebildet. Dann werden von den Punkten 1 und 2 mit einem Radius größer als Segment 1-2 die Serifen 3 und 4 gebildet. Der Schnittpunkt S der Serifen S und 4 wird mit dem Punkt M verbunden. Die resultierende EM-Linie verläuft senkrecht zur AB-Linie. Parallele Linien können mit einem Quadrat und einem Kompass erstellt werden. Um die SH-Linie (Abb. 2, e) parallel zur AB-Linie von zwei beliebigen Punkten der AB-Linie zu zeichnen, z. B. D und G, stellen Sie senkrechte Linien mit einem Quadrat oder Kompass wieder her, auf die gleiche Segmente (in unserem Fall 6 cm) gelegt werden und ZhZ. Durch die Punkte E und 3 wird eine VG-Linie gezeichnet, die parallel zur AB-Linie verläuft. Parallele Linien können auch mit einem Lineal und einem Quadrat gezeichnet werden. Wenn Sie das Quadrat entlang des Lineals verschieben, verlaufen alle an der Seite des Quadrats gezogenen Linien parallel zueinander. Die Markierung des Kreises auf dem Metall erfolgt mit einem Kompass, der zuvor das Zentrum О als Körner gezeichnet hat (Abb. 2, f). Die Entfernung, die der Kompass vom Mittelpunkt O zu einem beliebigen Punkt auf dem Kreis legt, wird als Radius bezeichnet und mit dem Buchstaben R bezeichnet. Beim Markieren ist es häufig erforderlich, den Kreis in gleiche Teile zu teilen sowie die Winkel zu messen, aufzubauen und zu teilen. Um den Kreis in zwei gleiche Teile zu teilen, genügt es, einen Durchmesser zu zeichnen. Zur Aufteilung in 4, 8, 16, 32 Teile werden zunächst zwei senkrecht zueinander stehende Durchmesser ausgeführt, die den Kreis in vier gleiche Teile aufteilen. Dann wird jeder Teil in zwei Hälften geteilt, und es werden 8, 16 und 32 Teile erhalten. Um den Kreis in 3, 6, 12, 24 Teile usw. zu unterteilen, wird sein Radius auf den Kreis gelegt, der genau sechsmal passt. Verbinden Sie diese Punkte durch eine, teilen Sie den Kreis in drei Teile. Teilen Sie den ‘/ b Teil des Kreises in zwei Hälften und in vier Teile, erhalten Sie die Teile Vi2 und V24. Winkel werden mit einem Winkelmesser gemessen (Abb. 2, g). Mit einem Winkelmesser ist die Konstruktion von Ecken am einfachsten und korrektesten. Winkel von 90, 45, 60, 120 und 135 ° können auch mit einem Quadrat, einem Kompass und einem Lineal konstruiert werden. Ein Winkel von 90 ° wird mit einem Quadrat und einem Lineal gebildet. Ein Winkel von 45 ° kann gebildet werden, indem der Winkel von 90 ° in zwei Hälften geteilt wird. Dazu wird ein Bogen 1 vom Scheitelpunkt des Winkels A (Fig. 2, h) mit einem beliebigen Radius gezeichnet, der die Seiten der Ecke an den Punkten B und D und die Fortsetzung der Seite des AG an Punkt B schneidet. Von den Punkten B und D wird der gleiche Radius für die Kerben 2 und 3 verwendet, die sich an schneiden Punkt D. Der Linienverbindungspunkt D mit dem Scheitelpunkt des Winkels A teilt den Winkel in zwei Hälften. Wenn ein Winkel von 45 ° bis zu einem Winkel von 90 ° gezogen wurde, wird ein Winkel von 135 ° erhalten. Um Winkel von 30 und 60 ° zu erstellen, müssen Sie den rechten Winkel in drei Teile teilen. Ein Drittel des rechten Winkels beträgt 30 ° und zwei Drittel 60 °. Um einen rechten Winkel in drei Teile zu teilen, wird vom Scheitelpunkt des Winkels A ein Bogen gezeichnet (Abb. 2, h), der die Seiten des Winkels an den Punkten B und C schneidet mit der Spitze des Winkels A verbinden. Die Linien EA und JA teilen den Winkel in drei gleiche Teile. Eine Schablone wird auf das Werkstück oder Material gelegt und fest angedrückt, damit es beim Markieren nicht wackelt. Entlang der Kontur der Schablone werden mit einer Reißnadel Linien gezeichnet, die die Konturen des Werkstücks angeben. Große Teile sind auf dem Herd markiert, kleine Teile in einem Schraubstock. Wenn das Produkt hohl ist (zum Beispiel ein Flansch), wird ein Holzkorken in das Loch gehämmert und eine Metallplatte in der Mitte des Korkens befestigt, auf der die Mitte für das Kompassbein mit einem Stempel markiert ist. Der Flansch ist wie folgt gekennzeichnet. Die Oberfläche des Werkstücks wird mit Kreide bemalt. Zeichnen Sie mit einem Zirkel einen Kreis: die Außenkontur, die Kontur des Lochs und die Mittellinie entlang der Lochmitten für die Bolzen. Oft werden die Flansche gemäß der Schablone markiert und die Löcher werden entlang des Leiters ohne Markierung gebohrt. Eine genaue und sorgfältige Auslegung ist erforderlich, da die Qualität des Produkts von der korrekten Kennzeichnung abhängt. Markierungswerkzeuge müssen in dafür vorgesehenen Bereichen aufbewahrt werden. - Flugzeugmarkierung Ukrainische Akademie für Ingenieurwissenschaften und Pädagogik Schulungs- und Produktionszentrum SELBSTSTÄNDIGE ARBEIT Schlosser Vom Schüler durchgeführt den-Prof-Gruppe 14 Podurets A.A. Geprüfter Master produktionstraining Kharkov 2015 Zweck und technische Anforderungen an die Kennzeichnung Beim Markieren werden auf die Oberfläche eines Teils oder eines Rohlings Markierungsmuster aufgebracht, die die Konturen des Teileprofils und die zu bearbeitenden Stellen definieren. Der Hauptzweck der Markierung besteht darin, die Grenzen anzugeben, bis zu denen das Werkstück bearbeitet werden muss. Um Zeit zu sparen, werden einfache Rohlinge häufig ohne Vorbeschriftung bearbeitet. Damit beispielsweise ein Schlosser-Werkzeugmacher einen gewöhnlichen Schlüssel mit flachen Enden herstellen kann, genügt es, ein Stück Vierkantstahl von einer Stange einer bestimmten Größe abzuschneiden und dann in den auf der Zeichnung angegebenen Größen abzulegen. Raumkennzeichnung - Dies ist die Markierung der Oberflächen des Werkstücks (Teils), die in verschiedenen Ebenen und unter verschiedenen Winkeln angeordnet sind und von den für die Basis ausgewählten Anfangsoberflächen- oder Markierungsrisiken ausgehen. Die räumliche Kennzeichnung ist im Maschinenbau am weitesten verbreitet. in Aufnahmen unterscheidet es sich erheblich von planar. Die Schwierigkeit der räumlichen Markierung besteht darin, dass nicht nur einzelne Flächen des Teils markiert werden müssen, die sich in verschiedenen Ebenen und in verschiedenen Winkeln zueinander befinden, sondern auch die Markierungen dieser einzelnen Flächen miteinander verknüpft werden müssen. Abbildung 1. Raumkennzeichnung Es werden drei Hauptkennzeichnungsgruppen verwendet: Maschinenbau, Heizraum und Schiff. Technische Kennzeichnung ist die häufigste Schlosseroperation. Das gebräuchlichste Werkzeug zum Messen linearer Abmessungen ist ein Meter - ein Metalllineal, auf das eine Skala mit in Millimetern ausgedrückten Teilungen angewendet wird. Die Skalenmarkierung des Lineals beträgt 1 mm.

Abb.2 . Schrumpfen um 1% gegenüber dem normalen Hauptmessgerät Raumkennzeichnung signifikant anders als planar. Die Schwierigkeit der räumlichen Markierung besteht darin, dass der Dreher nicht nur getrennte Oberflächen des Teils markieren muss, die sich in verschiedenen Ebenen und in verschiedenen Winkeln zueinander befinden, sondern auch die Markierungen dieser Oberflächen miteinander verknüpfen muss Beim Markieren werden verschiedene Mess- und spezielle Markierungswerkzeuge verwendet. Um die Sichtbarkeit der Markierungslinien zu verbessern, sollten eine Reihe flacher Punkte mit einem Schlag in geringem Abstand voneinander ausgeschlagen werden. Die Kennzeichnung erfolgt meist auf speziellen Gusseisen-Kennzeichnungsschildern. Bei der Serienfertigung von Teilen ist es wesentlich rentabler, anstelle einer Einzelkennzeichnung zu arbeiten kopieren. Kopieren(Umriss) - Zeichnen auf das Werkstück in Form und Größe gemäß der Schablone oder dem fertigen Teil. Der Kopiervorgang ist wie folgt: eine Schablone oder ein fertiges Teil wird auf eine Materialbahn gelegt. die Schablone wird mit Klammern am Blech befestigt. die Umrisse der Vorlage werden umrissen. um die Sichtbarkeit der Linie zu verbessern Vorlagen werden anhand von Skizzen unter Berücksichtigung aller Arten von Zulagen erstellt. Das Material für die Schablonen kann Stahlblech, Blech, Pappe sein. Die Methode zum Anordnen der Zuschnitte von Teilen auf dem Material wird enthüllen. Es gibt drei Möglichkeiten, Bleche zu schneiden: Einzelzuschnitt, bei dem das Material zur Herstellung gleichnamiger Teile in Streifen geschnitten wird (Platten zum Stanzen von Raschigringen, Streifen zum Verlegen von Wärmetauschern). Gemischtes Schneiden, bei dem ein Teilesatz auf einem Bogen markiert wird. Beim gemischten Schneiden können Sie Metall einsparen, dies erhöht jedoch die Komplexität, da die Anzahl der Vorgänge und Neueinstellungen der Ausrüstung zunimmt. Für das gemischte Schneiden werden Schnittkarten entwickelt, die Skizzen der Platzierung von Teilen auf Metall darstellen, die auf einer Skala auf einem Blatt Papier gezeichnet sind. Schneidkarten werden so hergestellt, dass der gesamte Teilesatz, der für die Herstellung von Einheiten erforderlich ist, auf den Bögen platziert wird und das Schneiden von Zuschnitten auf rationellste und bequemste Weise erfolgt. Abbildung 3.1.3 zeigt ein Beispiel für das Schneiden von Karten eines Zyklons, aus dem hervorgeht, dass beim richtigen Schneiden gerade Linien geschnitten werden.

Abbildung 3 Karten schneiden: a - korrektes Schneiden; b - irrationales Schneiden Markierungswerkzeuge, Vorrichtungen und Materialien Anreißer Sie sind das einfachste Werkzeug zum Zeichnen der Kontur eines Teils auf der Oberfläche des Werkstücks und eine Stange mit einem spitzen Ende des Arbeitsteils. Die Farbwerkzeuge bestehen aus Kohlenstoffstahl der Güten U10A und U12A in zwei Ausführungen: einseitig (Abb. 2.1, a, b) und zweiseitig (Abb. 2.1, c, d). Abstreifer werden mit einer Länge von 10 ... 120 mm hergestellt. Der Arbeitsteil der Reißnadel wird auf einer Länge von 20 ... 30 mm auf eine Härte von HRC 58 ... 60 abgeschreckt und in einem Winkel von 15 ... 20 ° geschärft. Risiken auf der Oberfläche des Teils werden mit einem Anreißgerät mithilfe eines Maßstabs, einer Schablone oder eines Musters aufgetragen. Reismas Dient zum Aufbringen von Bildern in der vertikalen Ebene des Werkstücks (Abb. 2.2). Es handelt sich um eine Reißnadel 2, die auf einem vertikalen Gestell montiert ist, das auf einer massiven Basis montiert ist. Kompasse markierenzum Zeichnen von Kreisbögen und Teilen von Segmenten und Winkeln in gleiche Teile (Abb. 2.3). Markierungskompasse werden in zwei Versionen hergestellt: Einfach (Abb. 2.3, a), mit dem Sie die Position der Beine nach dem Einstellen der Größe festlegen können, und Feder (Abb. 2.3, b), die für eine genauere Größeneinstellung verwendet wird. Verwenden Sie zum Markieren der Konturen kritischer Teile einen Markierungssattel Damit die Markierungsrisiken auf der markierten Oberfläche gut sichtbar sind, werden Punktaussparungen angebracht - Kerne, die mit einem speziellen Werkzeugstempel angebracht werden.

Beim Markieren sollten Sie mit spitzen Abstreifern vorsichtig umgehen. Um die Hände des Arbeiters vor dem Markieren an der Spitze der Reißnadel zu schützen, müssen Sie einen Korken, eine Holz- oder Plastikabdeckung aufsetzen. Verwenden Sie Hebezeuge, Hebezeuge oder Kräne, um schwere Teile auf einer Estrichplatte zu installieren. Öl oder andere Flüssigkeiten, die auf den Boden oder den Estrich gelangen, können zu Unfällen führen. Referenzliste 1. Makienko N.I .: Sanitär mit den Grundlagen der Materialwissenschaft. - M .: Höhere Schule, 2004 2. Makienko N.I .: Praktische Arbeit am Klempner. - M .: Höhere Schule, 2001 3. Kropyvnytskyi N.N .: Allgemeiner Verlauf der Installation. - L.: Maschinenbau, 1997. Markierungslinien werden in der folgenden Reihenfolge angewendet: zuerst horizontal, dann vertikal, dann geneigt und zuletzt Kreise, Bögen und Kurven. Das Zeichnen von Bögen in der letzten Runde ermöglicht es, die Genauigkeit der Position der direkten Bilder zu steuern: Wenn sie genau angewendet werden, werden sie vom Bogen geschlossen und die Konjugationen werden glatt. Direkte Risiken gehen von der Reißnadel aus, die vom Lineal weg (Abb. 45.6) und in Bewegungsrichtung der Reißnadel (Abb. 45a) geneigt werden sollte. Die Neigungswinkel müssen den in der Abbildung angegebenen entsprechen und ändern sich während des Zeichenvorgangs nicht, da sonst die Risiken nicht parallel zum Lineal verlaufen. Die Reißnadel wird immer an das Lineal gedrückt, das genau am Teil anliegen sollte. Risiken führen nur einmal. Wenn die Linien erneut gezeichnet werden, ist es unmöglich, in genau dasselbe Mestre zu gelangen, wodurch sich mehrere parallele Muster ergeben. Wenn das Risiko schlecht angewendet wird, wird es überstrichen, trocknen gelassen und erneut ausgeführt. Senkrechte Linien (nicht bei geometrischen Konstruktionen) werden mit einem Quadrat angewendet. Das Teil (Rohling) wird in die Ecke der Platte gelegt und mit einer Last leicht angedrückt, damit es sich während des Markierungsprozesses nicht bewegt. Das erste Risiko wird auf einem Quadrat ausgeführt, dessen Regal auf die Seitenfläche b (Abb. 46, a) des Schreibers (Position des Quadrats 1-1) aufgebracht ist. Danach wird das Quadrat mit einem Regal auf die Seitenfläche a (Position // - ID aufgebracht und das zweite Risiko eingehen, das senkrecht zur ersten sein wird. Parallele Risiken (Linien) werden mit einem Quadrat (Abb. 46.6) auf den gewünschten Abstand gebracht. Die Suche nach Kreismitten erfolgt mit Hilfe von Zentrumsuchern und Zentrumsdetektoren. Der einfachste Mittenfinder (Abb. 47, a) stellt ein Quadrat mit einem daran befestigten Lineal dar, bei dem es sich um eine rechtwinklige Winkelhalbierende handelt. Zeichnen Sie eine gerade Reißnadel, indem Sie einen Sucher mit quadratischer Mitte auf der Außenseite des Produkts installieren. Sie wird durch die Mitte des Kreises gehen. Zeichnen Sie eine zweite gerade Linie, indem Sie das Quadrat in einem bestimmten Winkel (ca. 90 °) drehen. An ihrem Schnittpunkt befindet sich das gewünschte Zentrum. Bei einem kleinen Durchmesser des markierten Endes ist die Verwendung der Zentrumsucher unbequem. Verwenden Sie in diesem Fall einen Körner. Mit einem Mittenstempel (Abb. 47.6) werden Zentren auf zylindrische Teile mit einem Durchmesser von bis zu 40 mm aufgebracht. Es hat einen gewöhnlichen Stempel 7, der in einem Trichter (Glocke) 3 angeordnet ist. Ein Flansch 2 ist in den Trichter mit einem Loch eingesetzt, in dem der Stempel leicht gleiten kann. Die Markierung besteht darin, dass der Trichter bis zum Ende des Produkts gedrückt wird und mit einem Hammer auf den Kopf 5 des Mittelstempels auftrifft. Unter der Wirkung der Feder 4 befindet sich der Stempel immer in der oberen Position. Gelenkpreisfinder K. f. Der Haken (Abb. 47, c) hat Vorteile gegenüber anderen Mittenfindern. Damit wird nicht nur die Position der Mittellinien gefunden zylindrische, aber auch konische, rechteckige und andere Löcher. Der Zentrumsucher hat vier schwenkbar miteinander verbundene Streifen, die durch Federn verbunden sind. Wenn der Zentrumsucher in Betrieb ist, drücken die Federn die Enden der Stangen an die Wände des Lochs. Die Punkte A und B, die auf der Achse der Scharniere aufgetragen sind, geben die Position der zueinander senkrechten Linien an. Die Markierung von Winkeln und Gefällen erfolgt mit Transportmitteln (Abb. 48, a) und Goniometern. Beim Markieren wird der Winkelmesser (Abb. 48.6) auf einen vorgegebenen Winkel eingestellt, wobei die Basis mit der linken Hand gehalten wird und das breite Ende des Lineals mit der rechten Hand gedreht wird, bis das Ende des Lineals in Form eines Pfeils mit der Teilung der angegebenen eingezeichneten Grade übereinstimmt basierend auf. Danach wird das Lineal mit einer Scharnierschraube fixiert, dann werden mit einer Reißnadel Linien gezogen.

Taschenmessschieber (Abb. 49) mit einem Lineal zur Messung der Produktionstiefe der DDR anstelle des üblichen Nonius eine Messuhr. Dieses Werkzeug wird erfolgreich von Markern verwendet, da es die Sichtspannung bei der Probenentnahme verringert und eine ausreichende Genauigkeit bietet. Der Maßstab des Zeigers ist 1/10 mm, die Messgrenze ist 135 mm, die Arbeitsflächen der Backen sind über die gesamte Länge gehärtet. Centerfinder Winkelmesser(Abb. 50) unterscheidet sich vom üblichen Winkelmesser-zentrierten Detektor durch das Vorhandensein des Winkelmessers 2, der mit dem Motor 4 entlang des Lineals 3 bewegt und mit einer Mutter 5 in der gewünschten Position daran befestigt werden kann. Das Lineal ist am Quadrat 7 befestigt einen gegebenen Abstand von der Mitte des zylindrischen Teils und in einem beliebigen Winkel. In Abb. In 50 wird die Position des Punktes d gefunden, der sich in einem Winkel von 45 ° und in einem Abstand von 25 mm von der Mitte befindet. Die in der DDR hergestellte Wasserwaage mit Gradskala und Drehknopf-Goniometer (Abb. 51) kann zum Markieren verwendet werden. Die Wasserwaage (Abb. 51, a) ist sinnvoll für die Messung von Gefällen mit einer Genauigkeit von 0,0015 ° und für die Installation von Teilen auf einer Platte, wenn die Ebene der Markierungsplatte streng nivelliert ist. Die Messuhr (Abb. 51, 6) erfordert keine große visuelle Belastung, wenn Winkelwerte auf einer Skala eingestellt werden. Der Preis für die Teilung des Zifferblatts beträgt 5 Bogenminuten. Eine volle Umdrehung des Pfeils entspricht einer Änderung des Winkels zwischen den Linealen um 10 °. Im runden Loch des Zifferblatts wird die Zahl gezählt, die einer ganzzahligen Gradzahl entspricht. Das Hilfsbein dient zum Messen kleiner Winkel. |

| Lesen Sie: |

|---|

Beliebt:

Neu

- DIY Treppe zum Dachboden: Machen Sie eine Treppe zum Dachboden mit Foto Anweisungen

- Holzrahmengarage - sichere Selbstbaukonstruktion

- DIY Bodenbelagverlegung - Schritt für Schritt Anleitung mit Foto

- Merkmale des Sparrensystems eines Holz- und Steinhauses

- Machen Sie es sich einfach am Tisch

- Selbst gemachter Tisch aus Brettern

- Eigenbau von Häusern aus Profilholz

- Welchen Tisch kann ich mit meinen eigenen Händen aus unnötigen Brettern machen?

- Aus Holz einen Stuhl machen

- So nivellieren Sie einen Boden unter einer Fliese So nivellieren Sie einen Boden unter einer Fliese