Site-Abschnitte

Wahl der Redaktion:

- Do-it-yourself-Sparren eines Satteldaches - stellen Sie den richtigen Rahmen mit der richtigen Berechnung her

- Holzboden abkratzen: Schritt für Schritt zum Selbermachen So recyceln Sie einen Boden von Brettern

- Montage der Dachzahnung auf den Sparren

- Bodenisolierungskuchen in einem Holzhaus

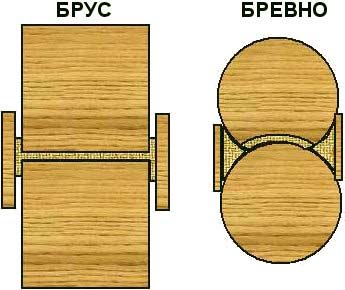

- Bestimmung des prozentualen Anteils an Schnittholzausstoß beim Sägen von Holz, insbesondere von Rundholz

- Berechnung von Schnittholz in einem Würfel

- Laminat auf Betonboden: Merkmale der ordnungsgemäßen Installation Verlegen von Sperrholz auf Beton unter dem Laminat

- Wie wird das Blockhaus an der Wand befestigt, wie wird es richtig gemacht?

- Wie viel Holz ist in einem Würfel: Berechnungsmethoden und Berechnungsbeispiele

- Was ist der Unterschied zwischen Parkett und Laminat, was besser ist

Werbung

| Wo Hartmetallfräser für Metall zu schärfen. Schärfmühlen auf Holz: Handarbeit mit Schleifscheiben und Schleifmaschine. Schneckenfräsen verwenden |

|

Alle Fotos aus dem Artikel Heute stellen die Hersteller viele Arten und Größen von Fräsern her, die für die Bearbeitung verschiedener Materialien, einschließlich Holz, ausgelegt sind. Sie können ein stumpfes Gerät mit Ihren eigenen Händen auf einer Universal- oder Spezialmaschine sowie manuell schärfen.

Merkmale von FräsernFür die Herstellung von Fräsern werden verschiedene Materialien verwendet. Werkzeugstähle sind für Holz geeignet: Schnellschneiden, Legieren und Karbon. Für die Bearbeitung von Metall, Kunststoff, Keramik, steinartigen Werkstoffen, Hartlegierungen, Diamanten, Elbor, Mineralkeramiken werden. Stahl zum Fräsen von Holz

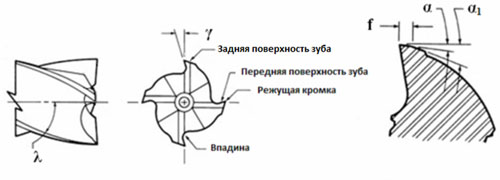

Nelkengeometrie

Die Fräser sind konstruktionsbedingt in geschliffene (spitze) und hintere unterteilt.

Jeder Zahn ist ein separater Schneidezahn. Es hat Standardparameter: hintere (a) und vordere (y) Ecke, die Fläche des zu schleifenden Bodens (n), einen Neigungswinkel (l).

Der Winkel ist abhängig vom Fräsertyp, der Materialqualität und der Art des Werkstücks. Beim Schneiden von Holz wird der Hauptrechenwinkel im Bereich von 10 bis 20 Grad gewählt, manchmal auch mehr. Der Rückenwinkel variiert auch in einem weiten Bereich von Werten. Schärfmethoden für HolzfräserEndgeformte Werkzeuge für Holz können manuell mit einem dünnen Diamantstab geschliffen werden. Die Kosten für die Durchführung dieser Operation durch einen Spezialisten sind ebenfalls gering. Handarbeit

Indem Sie die Position der Kopiernadel so ändern, dass ihr Ende verschiedene Punkte der Zahnnut berührt (z. B. Mitte, Kante), können Sie die Werte der hinteren Winkel a und a1 ändern. Nun zum Schärfen der Endwerkzeuge.

FazitDas Schärfen ist ein ziemlich komplizierter Vorgang. Bezieht sich auf den Prozess sollte äußerst vorsichtig sein. In der Tat hängt die weitere Wirksamkeit der Arbeit mit Holzblöcken davon ab. Das Video in diesem Artikel führt Sie weiterhin in die Feinheiten des Schärfens ein. Wie man eine Mühle für Metall schärft 11.09.2017 21:16 Die Industrie stellt eine große Anzahl von Metallschneidern her und ihr Schärfen ist für diejenigen, die mit ihnen arbeiten, oft ein Problem. Konstruktionsmerkmale des Werkzeugs und eine große Anzahl von Zähnen verursachen Schwierigkeiten beim Schärfen. Wie schärft man eine Metallmühle?Das Schärfen einer Metallmühle wird in der Regel auf Spezialgeräten durchgeführt. Unsachgemäßes Schärfen führt zum Bruch der Zähne und zum Ausfall des Fräsers. Durch korrektes Schärfen der Messer können Sie das Werkzeug viel länger verwenden und den Verschleiß verringern. Auch hierfür ist es erforderlich, die Schneidfläche der Schneidezähne sorgfältig zu überwachen. Zum Schärfen von Fräsern für Metall werden Sondermaschinen und Spezialgeräte eingesetzt. Daher ist dieses Geschäft am besten Profis anvertraut. Ein Merkmal von Schärfmessern ist die relativ große Ausdehnung und Krümmung der Schneidkanten ihrer Zähne. Beim Schärfen ist darauf zu achten, dass sich die Kreisfläche exakt entlang der Kante bewegt. Was sind die Schneider

In der metallverarbeitenden Industrie ist der Einsatz von Fräsern als Schneidwerkzeug weit verbreitet. Fast alle Teile verschiedener Motoren, sowohl elektrische als auch Verbrennungsmotoren, werden durch Fräsen hergestellt. Viele Teile für Haushaltsgeräte, Werkzeugmaschinen und Vorrichtungen werden ebenfalls in Mühlen verarbeitet. Rückruf anfordern: Wir schärfen:

Richtig ausgeführtes Werkzeugschärfen reduziert den Verbrauch und erhöht dementsprechend die Ressource. Daher ist es notwendig, den Zustand der Schneidkanten genau zu überwachen und das Werkzeug rechtzeitig zu schärfen, um übermäßigen Verschleiß und vor allem Bruch zu vermeiden. Schärfen und Herstellen von SchneckenfräsernDer Produktionskomplex des Spetsstanmash-Werks bietet eine umfassende Palette von Dienstleistungen für die Herstellung und Reparatur von Metallteilen und -strukturen, einschließlich: Herstellung und Schärfen von Mühlen für Metall, Holz, Gusseisen, Aluminium, Graphit oder Kunststoff. Der Fräser ist ein wichtiges Werkzeug in der Industrie und in Werkstätten. Es ist Teil verschiedener Formen mit einem charakteristischen Merkmal scharfer Zähne. Seine Hauptfunktion ist die Bearbeitung des vorbereiteten Materials. Das Prinzip des Fräsens ist die translatorische Drehbewegung der Schneidezähne. Abhängig von der Art des verwendeten Werkzeugs ist das Ergebnis:

Ein wichtiges Merkmal des Fräsers ist das Material seiner Herstellung, insbesondere das Schneidteil. Dies können Zähne aus Schnellarbeitsstahl, Cermets, Cermets oder Diamant sein. Diamantfräser gelten aufgrund ihrer natürlichen physikalischen Eigenschaften als die langlebigsten. Aber sie sind die teuersten. Alle anderen Materialien werden nach einiger Zeit während des Betriebs stumpf, insbesondere wenn sie nicht richtig funktionieren. Der Kauf neuer Werkzeuge ist teuer, aber unsere erfahrenen Handwerker und hochpräzisen modernen Geräte ermöglichen es der Qualität, Reparaturen wie das Schärfen von Messern für Fräser beliebiger Geometrie durchzuführen:

Professionelles Arbeiten an Schärfmühlen erhöht die Lebensdauer des Teils und senkt den Schneidzahnverbrauch erheblich. Wurmmühlen schärfen: ab 600 reiben / Stück (je nach Verschleiß) Vorrichtungen zum Schärfen der Endschneidelemente der Fräs- und Zerspanungsmaschine sind nach der Art der Arbeit unterteilt, und zwei Typen sind unterteilt - universell und speziell. Im Folgenden betrachten wir jede dieser Optionen. 1 Werkzeugmaschinen zum Schärfen von Fräsern für Metall - eine Übersicht der FabrikmodelleSchärfmühlen für Metall- und Holzarbeiten werden mit Universalschnecken von Hand gefertigt. Zusätzlich können die Schneidelemente der Fräs- und Hackmaschine mit Spezialwerkzeugen geschärft werden. Sowohl eine selbst hergestellte als auch eine universelle Maschine zum Schärfen von Schaftfräsern an einem Baum ist mit Vorrichtungen zum Sichern, Einsetzen und Schärfen eines Teils ausgestattet. Wenn Sie das Werkzeug zum Schärfen der Messer einer Fräs- und Hackmaschine mit Ihren eigenen Händen auswählen, müssen Sie folgende Parameter berücksichtigen:

Das am besten geeignete Werkzeug zum Schärfen von Endmessern von Fräs- und Zerspanungsanlagen ist Kaindl KCC. Dieses kleine Gerät ist in der Lage, Endmesser schnell und effizient professionell zu schärfen. Ein solches Gerät kostet ein Vielfaches weniger als ein professionelles Gerät und ist einfach zu bedienen. Kaindl KCC wird zum Einstellen der Schneidkante von Diamantsägeblättern und -mühlen verwendet und ist auch ideal für den Heimgebrauch. Die vorgestellten Geräte zum Schärfen von Bohrern, Endmessern, Diamantkreissägen.

Durch die exakte Fixierung des Werkzeugs in jeder Position wird ein effizientes Schärfen der Fräser der Schneckenfräseinheiten durchgeführt. Dazu werden Prismen und Druckstifte verwendet. Die Schleifscheibe selbst kann mit einem speziellen Gelenkhalter in jede Position gebracht werden. Das Hauptmerkmal einer solchen Maschine ist die Verwendung eines herkömmlichen Bohrers anstelle eines Elektromotors. Mit dem universellen Gelenkbefestigungssystem können Sie jede Art von Bohrmaschine an das Gerät anschließen. Das Schärfen von Messern von Fräs- und Schneckenaggregaten kann mit einem Gerät der Marke Ruko erfolgen, das mit einem Laserregler ausgestattet ist. Dieses Gerät kann mit Schneiden mit einem Durchmesser von 12 bis 100 mm arbeiten. Das vorgestellte Gerät lässt sich schnell und einfach mit eigenen Händen montieren, dies wird durch einen speziellen Stufenhalter erleichtert.

Vor dem Einstellen der Schneiden der Schneckenfräseinheiten kann ein Laserpointer zur genauen Positionierung verwendet werden. Gleichzeitig ändert sich der Schärfwinkel gleichmäßig (stufenlos). Der Vorgang selbst erfolgt mit Diamantscheiben mit einem Durchmesser von 125 mm. Für eine korrektere Bearbeitung können Sie eine Lupe mit Neonbeleuchtung anbringen. 2 Bastelmaschine bauenUm eine Vorrichtung zum Schärfen eines Fräs- und Hackmessers herzustellen, benötigen Sie einen Elektromotor mit einer Leistung von nicht mehr als 1 kW, zwei Riemenscheiben und Lager mit einer Welle. Eine selbstgemachte Maschine sollte vom Bett aus aufgebaut werden. Das Bett besteht aus Stahlecken. Zusätzlich muss eine selbstgemachte Maschine mit einem Handwerk ausgestattet sein. Für die Installation wird eine Drehstange gebaut.

Diese Konstruktion hilft bei der Einstellung des Neigungsniveaus des Schneidteils der Fräsmaschine in Richtung der Schleifscheibe. Die Fräser werden geschärft, damit das installierte Schneidteil mit einem rotierenden Kreis nur minimal in Berührung kommt. Bei der Arbeit muss es langsam auf die Festplatte gebracht werden. Eine hausgemachte Schleifmaschine kann nach einem vorkompilierten Schema hergestellt werden. In diesem Fall wird die Position der Schleifscheibe relativ zum Handlauf berücksichtigt. Eine selbstgemachte Maschine zum Schärfen von Messern von Fräs- und Hackgeräten sollte mit einer Schutzhülle ausgestattet sein, die eine Lücke zu sich selbst abdeckt. Bei der Montage ist darauf zu achten, dass der Abstand zwischen der montierten Platte und der Schleifscheibe 3 mm nicht überschreitet. Hausgemachte Mini-Schärfmaschine Die Fräser der Fräsblockiereinheit müssen mit Flanschen ausgestattet sein, die eine Klemmung bilden. Es ist zu beachten, dass die Länge der Flansche nicht weniger als ein Viertel des Schleifscheibendurchmessers betragen sollte. Zur Selbstmontage muss eine Paronitdichtung in den Spalt zwischen Mutter und Flansch eingelegt werden. Dank ihr wird die Mutter auf der Bruttofläche so fest wie möglich angezogen. 2.1 Wie kann man eine Mühle mit eigenen Händen schärfen?Das Schärfen eines Messers einer Fräs- und Hackereinheit kann ohne das Vorhandensein spezieller Mechanismen und Vorrichtungen durchgeführt werden. Dazu können Sie eine Diamantstange verwenden, die am Rand der Werkbank oder des Desktops platziert wird. Das Schärfen der Messerkante erfolgt durch Halten einer Stange auf der Vorderseite. Das Schneidelement muss zuerst mit einem Lösungsmittel von Schmutz und Staub gereinigt werden. Wenn der Brenner mit einem Führungslager ausgestattet ist, muss dieses vor dem Schärfen entfernt werden. Geschieht dies nicht, wird der Fräser mit hoher Wahrscheinlichkeit verformt. Beim Schärfen muss der Riegel regelmäßig mit etwas Wasser angefeuchtet werden. Wischen Sie ihn nach Beendigung der Arbeit trocken. Es ist wichtig zu wissen, dass während des Schleifens der Vorderseite die Kante der Klinge geschärft wird und sich ihr Durchmesser geringfügig verringert. Außerdem ist es beim Schärfen der Messer einer Fräs- und Schneckenmaschine erforderlich, wiederholt Bewegungen auszuführen, um einen gleichmäßigen Druck zu erzielen, um die Symmetrie der Kante aufrechtzuerhalten. Je nach Material, aus dem der Cutter besteht, kann Schleifpapier (Schmirgelpapier) anstelle von Holz verwendet werden. Es wird auf einem Stahlband oder einer Holzschiene montiert. Sie können die Klinge auch mit einer Schleifmaschine einstellen, die sich mit niedriger Geschwindigkeit dreht. Das Gerät kann mit einer entsprechenden Schleifscheibe ausgestattet werden. 2.2 Korrektes Schärfen des Messers (Video)2.3 Sicherheitsregeln für das SchärfenBei der Ausführung von Arbeiten ist es äußerst wichtig, folgende Sicherheitsanforderungen zu beachten:

Es ist wichtig zu beachten, dass beim Anbringen der Handschelle der Abstand zwischen der Handschelle und dem Kreis 3 mm nicht überschreitet. Gleichzeitig sollte die Plattform der Handschelle auf der Beschädigung der horizontalen Achse nicht höher als 10-15 mm liegen. Wenn der Spalt den angegebenen Wert überschreitet oder sich die Handschelle unterhalb der horizontalen Achse befindet, kann sie herausgezogen und eingeklemmt werden. Außerdem muss darauf geachtet werden, dass das rotierende Schleifelement keine Kerben und Schlaglöcher aufweist. Es ist strengstens untersagt, im rotierenden Kreis zu berühren. Um Verletzungen zu vermeiden, müssen Lederfingerspitzen oder Bauhandschuhe aus dickem Stoff verwendet werden. Bei der Ausführung von Arbeiten muss die Klinge fest gegen den Handlauf gedrückt werden. Es ist verboten, die Klinge zu schärfen, während Sie sie auf dem Gewicht hält. Beim Anpassen der Schneide können Sie das Werkzeug nicht schnell auf den Kreis bringen. Es sollte allmählich gedrückt werden und sich entlang der Oberfläche des Handwerks bewegen. Mit dieser Arbeit wird der Kreis gleichmäßig geschliffen und kann wiederverwendet werden. Wenn Sie den Kreis scharf in das geschärfte Werkzeug einführen, wird er ungleichmäßig und schnell wertlos.

Bei der Arbeit mit einem Fräser aus gehärtetem Stahl muss das Schärfen so oft wie möglich unterbrochen werden, da die Klinge durch übermäßiges Drücken gegen eine rotierende Oberfläche heiß werden und ihre ursprüngliche Härte verlieren kann. Wenn Sie das Werkzeug installieren, sollte es fest in einem Schraubstock oder Werkzeughalter sitzen. Wenn der Fräser schlecht befestigt ist, kann er herausgezogen werden, wodurch der Kreis beschädigt wird. Es ist verboten, sich beim Schleifen an das Werkzeug zu lehnen, um den Vorgang zu beobachten. Der Moment des Kontakts des Kreises mit der Klinge kann durch den auftretenden Funken bestimmt werden. Sie können den Grad des Schärfens bestimmen, nachdem das Werkzeug in eine sichere Entfernung gebracht wurde. Wenn die Klopfmaschine während des Betriebs zu vibrieren beginnt, muss sie sofort ausgeschaltet und die beweglichen Gelenke überprüft werden. Nach diesen einfachen Sicherheitsregeln können Sie alle erforderlichen Manipulationen schnell und effizient durchführen. Schärfmühlen - der letzte Arbeitsgang, um die angegebenen geometrischen Parameter zu erhalten und die durch den Verschleiß der Zähne verloren gegangenen Schnitteigenschaften wiederherzustellen. Richtig ausgeführtes Schärfen erhöht den Widerstand des Messers und verringert daher den Verbrauch des Schneidwerkzeugs. Während des Betriebs sollten die Messer nicht auf Verschleißwerte gebracht werden, die über den festgelegten optimalen Werten liegen, die als Abstumpfungskriterium akzeptiert werden. Daher ist es notwendig, den Zustand der Schneidkanten zu überwachen und die Fräser rechtzeitig zu schärfen, um übermäßig starken Verschleiß oder Bruch der Zähne zu vermeiden. Das Schärfen der Mühlen erfolgt auf Universalmahlmaschinen, zum Beispiel Modell ZA64 oder auf Spezialmahlmaschinen. Um das korrekte Schärfen von Mühlen zu gewährleisten, die festgelegten Normen für zulässige Schläge einzuhalten und die festgelegte Qualität von Oberflächen und Schneidkanten sicherzustellen, müssen Schleifmaschinen und -vorrichtungen die folgenden Anforderungen erfüllen:

Durch die richtige Wahl von Schleifscheibe und Schleifmodus lassen sich die vorgegebenen geometrischen Parameter des Schneidteils und die geforderte Qualität der geschärften Oberfläche erzielen, was mit einer Erhöhung der Schneideigenschaften des Fräsers verbunden ist. Das Schärfen von Mühlen aus Schnellarbeitsstahl, die Steigerung der Produktivität - Kobalt und Vanadium - unterscheidet sich erheblich von Schärfmühlen aus Schnellarbeitsstahl P18. Diese Stähle zeichnen sich durch ein schlechtes Schleifvermögen und eine erhöhte Verbrennungsneigung aus. Wetzzylinder mit spitzen ZähnenDas Werkzeugschleifen mit Schrägverzahnung, einschließlich Zylinderschneiden, erfolgt auf Universalschleifmaschinen. Rundfräser mit spitzen Zähnen sind rückseitig mit Topf- und Tellerkreisen geschliffen (Fig. 206). Beim Schärfen wird der Fräser auf den Dorn gesetzt. Die Achse des Becherkreises ist relativ zum Fräser so eingestellt, dass der Kreis den geschärften Fräser nur mit einer Seite berührt. Zu diesem Zweck wird die Endebene des Becherkreises in einem Winkel von 1-2 ° zur Achse des Fräsers geneigt (Fig. 206, a). Zur Bildung eines hinteren Winkels wird die Achse des Tellerkreises um H (Fig. 206, b) tiefer als die Achse des Fräsers positioniert, was sich in Abhängigkeit vom Durchmesser des Fräsers und dem hinteren Winkel ergibt. Abb. 206. Ein Schema zum Schärfen einer zylindrischen Mühle mit stacheligen Zähnen Liegen die Achse des Tellerkreises und der zu schleifende Fräser in der gleichen horizontalen Ebene, so ist der Rückwinkel a nach dem Schleifen gleich Null (Abb. 206, c). Die Position des Schneidezahns beim Schärfen wird durch einen Anschlag fixiert, der sehr nahe an der Schneide angebracht ist. Manchmal wird ein spezielles Gerät verwendet, um den Höhenanschlag einzustellen. Beim Schärfen von zylindrischen Fräsern mit Scheibenkreisen erhält die Rückseite des Zahns eine leicht konkave Form mit einem erhöhten Wert des hinteren Winkels. Bei der richtigen Wahl des Schleifscheibendurchmessers hat diese Konkavität jedoch keine schädlichen Auswirkungen. Schaftfräser schärfenPlanfräser aus Schnellarbeitsstahl sowie eine Reihe von mit Hartmetalleinsätzen ausgestatteten Fräsern werden in zusammengesetzter Form geschliffen. Das Schärfen der Hauptrückfläche von Planfräsern erfolgt mit der Planebene der Topfschleifscheibe (Abb. 207, a). Beim Schärfen der Hilfsrückenfläche (Fig. 207, b) wird der Fräser zunächst so eingestellt, dass seine Hilfsschneide eine horizontale Position einnimmt. Dann wird die Achse des Fräsers in der horizontalen Ebene um den Wert des Hilfswinkels in Bezug auf φ 1 gedreht und gleichzeitig in der vertikalen Ebene um den hinteren Endwinkel α 1 gekippt.

Abb. 207. Schärfen eines Planfräsers Das Schärfen der Vorderfläche des Schneidzahns erfolgt sowohl an der Stirnseite der tellerförmigen Schleifscheibe als auch am Umfang der Scheibenscheibe. Beim Schärfen müssen die in der Zeichnung angegebenen Winkel φ, γ und λ gebildet werden. Schaftfräser schärfenDas Schärfen von Schaftfräsern mit Schrägverzahnung erfolgt ebenfalls manuell auf Universalschleifmaschinen. Das Schärfen von Schaftfräsern entlang der Hauptrückfläche erfolgt wie bei zylindrischen Fräsern, bei denen die Stirnfläche des Topfkreises in der Mitte des Schaftfräsers liegt. Das Schärfen der Hilfsrückfläche erfolgt wie ein Endschalenkreis. Derzeit wird ein halbautomatisches Modell B3125 zum Schärfen von Schaftfräsern mit einem Durchmesser von 14-50 mm auf der Vorder- und Rückseite hergestellt. Scheibenschneider schärfenDas Schärfen von Scheibenmühlen auf der Hauptrückseite erfolgt ähnlich wie das Schleifen von Zylinder- und Schaftfräsern mit einem Tellerkreis. Das Schärfen der Hilfsrückfläche der Frontzähne erfolgt wie beim Planfräsen. Beim Schärfen der Frontzähne auf der Frontfläche sind die geschärften Zähne nach oben gerichtet, und die Fräser nehmen eine vertikale Position ein, wenn der Fräser einfache Zähne und geneigt ist - beim Schärfen von Fräsern mit Mehrrichtungszähnen. Der Neigungswinkel der Fräserachse in einer vertikalen Ebene ist gleich dem Neigungswinkel der Hauptschneide. Fräser schärfenGeformte Fräser mit rückseitigem Zahn werden nur auf der Vorderseite geschärft. In diesem Fall sollte der Wert des Spanwinkels a nach dem Schärfen nicht mehr als ± 1 ° vom eingestellten Wert abweichen, da eine Änderung des Spanwinkels zu einer Verformung des Formprofils führt. Fräser mit geraden Nuten werden mit der flachen Seite des Topfkreises (Abb. 208, a) und Fräser mit schraubenförmigen Nuten - mit der konischen Seite (Abb. 208, b) - geschliffen.

Abb. 208. Schärfen der Vorderseite geformter Mühlen Um sicherzustellen, dass die Schneiden nach dem Schärfen einen minimalen Rundlauf aufweisen, wird empfohlen, das Schärfen mit einem Kopiergerät mit der gleichen Anzahl von Zähnen wie die geschärfte Mühle durchzuführen (Abb. 209). Der Verschleiß der rückseitigen Messer an der Rückseite darf nicht mehr als 0,5-0,75 mm betragen. Bei größerem Verschleiß sollte der Fräser entlang des gesamten Profils geschärft werden, was die Kosten für das Schärfen erheblich erhöht.

Abb. 209. Die Vorderseite des Fräsers mit den Zähnen auf einer Kopie schärfen Schärfen von vorgefertigten Messern (Fräsköpfen)Das individuelle Schärfen von Wendeplattenschneidern von vorgefertigten Schneidern kann nur an einem Schärfer mit einem Handwerkzeug oder an einer Universalschärfmaschine mit einem in einem Schraubstock mit drei Umdrehungen befestigten Messer durchgeführt werden. Bei der Befestigung der Schneidezähne in einem Schraubstock wird empfohlen, als Stoßdämpfer einen Abstandshalter aus porösem Gummi zwischen der beweglichen Backe des Schraubstocks und dem falschen Zahn anzubringen, um die Bildung von Rissen in den Platten zu vermeiden. Jeder Wendeplattenschneider eines Planfräsers wird abschließend von einer Anlage geschärft. Bei dieser Schärfmethode beeinträchtigt der Verschleiß der Schleifscheibe nicht die Schärfgenauigkeit. Die Drehung des Kreises beim Schärfen der Hartmetallplatte sollte von der Basis zur Klinge des Fräsers gerichtet sein, um Mikrospäne beim Schärfen zu vermeiden. In der Industrie werden Planfräser eingesetzt, deren Messer zusammengesetzt geschärft werden. Schaftfräser aus einem Verbundwerkstoff werden mit Diamantscheiben АСО 8-10 B1 100% auf Geräten zum Schärfen von Hartmetallfräsern geschärft. FräserDie Verfeinerung der Arbeitskanten des Fräsers erfolgt in erster Linie mit dem Ziel, die festgelegten Anforderungen an die Oberflächenrauheit zu gewährleisten. Darüber hinaus können durch die Feinabstimmung in einigen Fällen dünne Oberflächenschichten mit Verbrennungen und Rissen, die beim Schärfen entstanden sind, und andere Defekte der fertigen Oberfläche beseitigt werden. Am weitesten verbreitet sind Diamant- und Schleiflackierungen. Das Schlichten des Hartmetallwerkzeugs erfolgt mit Diamantkreisen auf einer Bakelitbindung, das Schleifschlichten mit feinkörnigen Kreisen aus grünem Siliciumcarbid. Die Nachbearbeitung erfolgt hauptsächlich an mit Hartmetallplatten und Cermets bestückten Werkzeugen auf speziellen Nachbearbeitungsmaschinen. So wird zum Beispiel das Läppen von Diamanten auf einem Band aus facettenreichen ungeschliffenen Blechen auf einer Spezialfinishmaschine Modell ZV-20 in Spezialkassetten durchgeführt; Es wird empfohlen, die Auflagefläche auf einer Flachschleifmaschine in Spezialkassetten mit Diamantscheiben fertigzustellen. Die Feinabstimmung von Hartmetallwerkzeugen mit Diamantscheiben sichert die Oberflächengüte einer höheren Rauheitsklasse im Vergleich zum Schleifen mit grünen Siliziumkarbidscheiben und Läppen mit Borcarbid. Beim Fräsen von Kunststoffen mit geringer Festigkeit und starkem Abrieb kann durch die Diamant-Feinabstimmung der Widerstand um das Zwei- bis Fünffache erhöht werden, verglichen mit dem Schleifen nur mit grünen Siliziumkarbidringen. Dieser Unterschied nimmt mit zunehmender Schnittgeschwindigkeit zu. Beim Fräsen von hochfesten Hartstählen und Titanlegierungen, insbesondere bei reduzierten Schnittgeschwindigkeiten und bei Verwendung von spröden Hartlegierungen, ist das Schlichten mit Diamantscheiben entweder wirkungslos oder verkürzt die Standzeit durch Abplatzen der Schneiden der Fräser. Durch die Verwendung von Diamantscheiben vom Typ АПВ, АПВД, АЧК, AT, А1Т usw. beim Schärfen und Honen von Hartmetallwerkzeugen mit Schleifscheiben kann die Bearbeitungsproduktivität um das 1,5-2-fache gesteigert und eine hohe Qualität der bearbeiteten Oberfläche erzielt werden (Rauheit um R a \u003d 0,32) -0,1 μm). Die Verwendung von Kreisen aus einem Verbundwerkstoff (Elbor) beim Schärfen eines Schneidwerkzeugs aus Schnellarbeitsstählen im Vergleich zu herkömmlichen Schleifscheiben hat ebenfalls eine Reihe von Vorteilen. Schneiderkontrolle nach dem SchärfenÜberprüfen Sie beim Prüfen der Fräser nach dem Schärfen die geometrischen Parameter des Schneidteils des Fräsers, die Unrundheit des Fräsers und die Rauheitsklasse der geschärften oder bearbeiteten Oberflächen. Zur Steuerung der geometrischen Parameter der Fräser werden eine Reihe von Geräten verwendet. Die Hauptanforderung für diese Geräte ist die einfache Bedienung und die Möglichkeit, sie direkt am Arbeitsplatz zu verwenden. In Abb. 210 zeigt Diagramme zum Messen des vorderen und hinteren Winkels des Fräsers unter Verwendung eines Winkelmessers.

Abb. 210. Messschemata für die geometrischen Parameter von Fräsern Das Goniometer besteht aus einem Bogen 1 mit einer Skala geteilt durch die Risiken, die der Anzahl der Zähne des gemessenen Messers entsprechen. Sektor 2 bewegt sich entlang des Bogens 1 und wird durch die Schraube 3 in der gewünschten Position fixiert. Der Sektor ist mit Gradskalen ausgestattet, nach denen die Werte der Winkel gezählt werden: die vorderen auf der v-Skala und die hinteren auf der a-Skala. Am Sektor 2 ist ein Referenzlineal 4 angebracht. Der Spanwinkel wird, wie oben angegeben, in einer Ebene senkrecht zur Hauptschneide des Messers gemessen. Daher befindet sich der Winkelmesser beim Messen des Referenzlineals 4 in dieser Ebene (der Hauptsekantenebene). Bei der Messung des Spanwinkels (Fig. 210a) werden zwei benachbarte Schneidezähne mit dem Winkelmesser überlagert, und der Winkelmesser wird an einem und i Zähnen durch ein Bezugslineal 4 entlang der Schneide des Schneidezahns und am anderen Zahn entlang der Vorderseite des Zahns mit seinem Meßlineal 1 abgestützt Das Lineal 1 in der Nut ist entsprechend der Größe des geradlinigen Abschnitts auf der Vorderfläche des Zahns in der Höhe eingestellt. Der Winkelmesser-Sektor 2 wird gedreht, bis die vertikale Seite der Messlinie 1 (Messerseite) mit der Vorderseite fluchtet und in dieser Position mit einer Schraube 3 fixiert ist. Der korrekte Einbau der Messleitung 1 in Bezug auf die Frontfläche wird durch das Spiel bestimmt. Bei ordnungsgemäßer Installation sollte kein Abstand zwischen ihnen bestehen. Der Countdown wird auf der rechten Seite des Sektors mit der Aufschrift "Spanwinkel" gegen den Hub mit einer Markierung durchgeführt, die der Anzahl der Zähne des Schneiders entspricht (z. B. 6, 8, 10 usw.). In Abb. B. z \u003d 8, dann v \u003d 10 ° usw. Die hintere Ecke des Schneiders wird in einer Ebene senkrecht zur Achse des Schneiders gemessen. In dieser Ebene muss sich auch die Auflagefläche der Linie 4 des Winkelmessers befinden. Die Bezugslehre 4 legt den Winkelmesser an die Schneide des Schneidezahns an und in den anderen Zahn entlang der hinteren Fläche mit der horizontalen Kante des Messlineals 1. Der Winkelmesser 2 dreht sich, bis die Rückseite mit der Messkante des Lineals ausgerichtet ist, was ebenfalls durch das Spiel bestimmt wird. In diesem Fall wird der Countdown auf der linken Seite des Sektors mit der Aufschrift "hintere Ecke" auch gegen den Hub mit einer Markierung entsprechend der Anzahl der Schneidezähne durchgeführt. In dem in Abb. 210, b, bei z \u003d 8, a \u003d 27 °. Die Genauigkeit des Winkelmessers beträgt ca. 1 ° 30 ". Kontrolle der Zahnrundheit Fräser werden mit dem Anzeiger in den Geräten ausgeführt, in denen sie im mittleren Spindelstock oder in speziellen Geräten geschärft sind. Fräser, in denen der Sitz ein Loch ist, werden bei der Inspektion auf einem horizontalen oder vertikalen Dorn montiert. Fräser mit zylindrischem oder konischem Schaft werden während der Inspektion entweder im Führungsprisma oder in der Vorrichtung zur Kontrolle des Rundlaufs des Arbeitsteils der Endwerkzeuge installiert. Das Schlagen wird an der zylindrischen Oberfläche der Zähne, an den Endzähnen, entlang der Winkelkanten und entlang des tragenden Endes überprüft. Überprüfen Sie den Schlag des Fräsers, nachdem Sie ihn auf dem Dorn oder auf der Spindel der Fräsmaschine installiert haben. Die Überprüfung der Qualität des Schärfens oder der Feinabstimmung erfolgt durch externe Inspektion unter Verwendung einer Lupe. Schneidkanten von Mühlen sollten scharf sein, ohne Kerben und Schlaglöcher. Das Vorhandensein von Rissen auf den Platten der Hartlegierung wird unter Verwendung einer Lupe bestimmt, wobei die Platten mit Kerosin benetzt werden oder Sand darüber geblasen wird. In diesem Fall wirkt bei Vorhandensein von Rissen Kerosin. Sicherheitsfragen

|

| Lesen Sie: |

|---|

Beliebt:

Neu

- DIY Treppe zum Dachboden: Machen Sie eine Treppe zum Dachboden mit Foto Anweisungen

- Holzrahmengarage - sichere Selbstbaukonstruktion

- DIY Bodenbelagverlegung - Schritt für Schritt Anleitung mit Foto

- Merkmale des Sparrensystems eines Holz- und Steinhauses

- Machen Sie es sich einfach am Tisch

- Selbst gemachter Tisch aus Brettern

- Eigenbau von Häusern aus Profilholz

- Welchen Tisch kann ich mit meinen eigenen Händen aus unnötigen Brettern machen?

- Aus Holz einen Stuhl machen

- So richten Sie einen Boden unter einer Fliese aus So richten Sie einen Boden unter einer Fliese aus