Site-Abschnitte

Wahl der Redaktion:

- Do-it-yourself-Sparren eines Satteldaches - stellen Sie den richtigen Rahmen mit der richtigen Berechnung her

- Holzboden abkratzen: Schritt für Schritt zum Selbermachen So recyceln Sie einen Boden von Brettern

- Montage der Dachzahnung auf den Sparren

- Bodenisolierungskuchen in einem Holzhaus

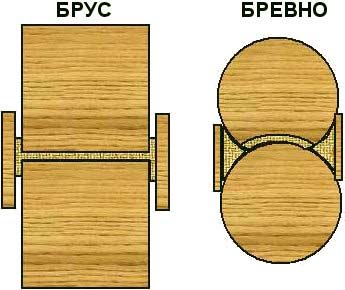

- Bestimmung des prozentualen Anteils an Schnittholzausstoß beim Sägen von Holz, insbesondere von Rundholz

- Berechnung von Schnittholz in einem Würfel

- Laminat auf Betonboden: Merkmale der ordnungsgemäßen Installation Verlegen von Sperrholz auf Beton unter dem Laminat

- Wie wird das Blockhaus an der Wand befestigt, wie wird es richtig gemacht?

- Wie viel Holz ist in einem Würfel: Berechnungsmethoden und Berechnungsbeispiele

- Was ist der Unterschied zwischen Parkett und Laminat, was ist besser

Werbung

| Ausrüstung für die Veredelung von Tischlererzeugnissen. Fertigstellung der Tischlerei. Trocknung vorheizen |

|

Das Buch enthält Referenzmaterialien zur Herstellung und Installation von Tischlerprodukten und zur Herstellung von Haushaltsmöbeln. Informationen zu Holz und anderen verwendeten Materialien, zu Maschinen, Werkzeugen und Vorrichtungen, zur Technologie und Organisation der Produktion, zu Sicherheitsmaßnahmen sowie zu einigen behördlichen Vorschriften. Das Nachschlagewerk richtet sich an Tischler und technisches Personal der Möbel- und Bauindustrie. Vorwort Abschnitt I. Tischlerei und Möbel Kapitel I. Tischlerei Kapitel II Möbel Abschnitt II. Material Kapitel III. Holz-Grundlagen Kapitel IV Holz Kapitel V. Holztrocknung Kapitel VI. Klebstoffe Kapitel VII. Trägermaterialien und Beschläge Kapitel VIII. Oberflächenmaterialien und -mischungen Abschnitt III. Maschinen, Werkzeuge und Zubehör für die Holzverarbeitung Kapitel IX. Holz schneiden Kapitel X. Schneidwerkzeuge für die Holzbearbeitung Kapitel xi. Holzbearbeitungsmaschinen Kapitel XII. Mechanisierte und Handwerkzeuge Augen XIII. Maschinen und Geräte zum Schärfen und Einrichten von Schneidwerkzeugen Kapitel XIV. Maschinen und Geräte zum Kleben, Montieren und Veredeln Kapitel XV. Maschineneinrichtung und Wartung Abschnitt IV. Technologie der Zimmerei Kapitel XVI. Bau der Tischlerei Kapitel XVII. Mechanisierte Möbelherstellung Kapitel XVIII. Produktveredelung Kapitel XIX. Herstellung und Installation von Tischlerei Abschnitt V. Organisation der Zimmerei Kapitel XX. Organisation der Produktion Kapitel XXI. Arbeitsorganisation und technische Vorschrift Kapitel XXII. Technische und wirtschaftliche Indikatoren und Dokumentation für die Tischlerei und Möbelherstellung Literatur Zum Oberflächenfinish der Abschirmteile (Paneele, Türen) wird eine Lackiermaschine LM-3 eingesetzt (Abb. 196). Auf dieser Maschine werden Nitrocellulose- und Polyesterlacke sowie Lacke auf Basis dieser Lacke auf Schilde aufgebracht. Bei der Lackiermaschine handelt es sich um ein Bett, auf dem sich ein Förderer für die Beschickung von Brettern, Lackbeschickungsanlagen und höhenverstellbaren Köpfen sowie ein Bedienfeld für die Maschine befinden.

Sicherheitsfragen. 1. Teilen Sie uns den Zweck der im OK-250s-Kit enthaltenen Leitungen mit. 2. Was ist der Zweck und wie funktionieren die Anlagen zur Verarbeitung von Rundholz für die Wände von Häusern? 3. Wie ist die Lackiermaschine LM-3 aufgebaut? Zum Thema § 78. Ausrüstung für die Veredelung von Tischler- und Bauprodukten: