Odjeljci za web mjesto

Izbor urednika:

- Sami šipkovi zabatnog krova napravite pravi okvir s točnim izračunom

- Struganje drvenog poda: korak po korak, radite sami Kako reciklirati pod od dasaka

- Ugradnja krovne letve na splavi

- Torta za podnu izolaciju u drvenoj kući

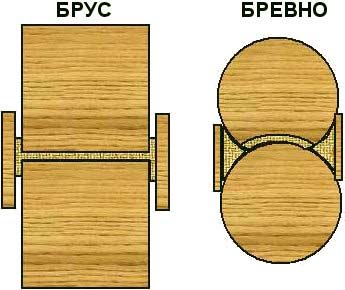

- Određivanje postotka proizvodnje drvne građe pri piljenju drva, posebno, okruglog drva.

- Proračun drveta u jednoj kocki

- Laminat na betonskom podu: značajke ispravne ugradnje Polaganje šperploče na beton ispod laminata

- Kako popraviti blok kuću na zid, kako to učiniti ispravno?

- Koliko je drveta u kocki: metode izračuna i primjeri izračuna

- Koja je razlika između parketa i laminata, što je bolje

oglas

| Uređivanje i savijanje metalnih vodovoda. Ručno i mehaničko uređivanje i savijanje metala. Uređivanje i savijanje metala |

|

sadržaj Uvod ………………………… ... ……………………………………… 3

Popis rabljene literature ………………………………………… ...… 21 uvod Uređivanje je operacija za uklanjanje oštećenja na komadima i dijelovima u obliku konkavnosti, konveksnosti, valovitosti, izbočenja, zakrivljenosti itd. Njegova je suština stisnuti metal konveksnog sloja i proširiti konkavnu. Metal se podvrgava obradi, kako u hladnom tako i u zagrijanom stanju. Izbor jedne ili druge metode oblaganja ovisi o količini otklona, \u200b\u200bdimenzijama i materijalu obrađenog dijela (dijela). Uređivanje može biti ručno (na pločici od čelika ili lijevanog željeza) ili strojno (na desnim valjcima ili prešama). Prema metodama rada i prirodi radnog procesa, još jedna bravarska operacija - savijanje metala - vrlo je blizu obrade metala. Metalno savijanje koristi se kako bi radni komad dobio zakrivljeni oblik prema crtežu. Njegova suština leži u činjenici da je jedan dio obratka savijen u odnosu na drugi pod bilo kojim kutom. Naprezanja kod savijanja moraju prijeći granicu elastičnosti, a deformacija obratka mora biti plastična. Samo u ovom slučaju radni komad će zadržati oblik nakon istovara. 1. Opće informacije o metalima i legurama. U životu naše zemlje, u razvoju njezine ekonomije, veliku ulogu igra proizvodnja i obrada metala. strojarstvo široko se koriste legure željeza s ugljikom - čelik i lijevano željezo (obojeni metali), koji su najpristupačniji i najjeftiniji, kao i obojeni metali (bakar, aluminij itd.) i njihove legure (duralumin, mjed, bronca itd.). Stoga se najvažniji zadatak naše industrije sastoji u tome da prvenstveno razvije crnu i obojenu metalurgiju i na temelju toga osigura brzi rast inženjerstva. Treba imati na umu da svi metali moraju biti pravilno odabrani ne samo u pogledu svojstava, već i kvalitete. Znanost metala pomaže nam da odaberemo metale i legure u različite svrhe i odredimo njihovu kvalitetu - nauka o metalima. Znanost metala naziva se znanost koja proučava strukturu i svojstva metala i legura u njihovom odnosu. Ova znanost ne samo da objašnjava unutarnju strukturu i svojstva metala i legura, već pomaže u njihovom predviđanju i promjeni njihovih svojstava. Najjednostavnije informacije o metalima dobivene su u dalekoj prošlosti. Ali ove informacije nisu bile znanstvene naravi sve do 19. stoljeća. Tek s razvojem fizike, kemije i drugih znanosti nauka metala stekla je skladan sustav i dostigla modernu visoku znanstvenu razinu. U razvoju znanosti o metalima izuzetno su velika postignuća mnogi naši sunarodnjaci. Između njih, izvanredna uloga pripada P. P. Anosovu, koji je stvorio temelj za proizvodnju visokokvalitetnog čelika u tvornici Zlatoust za proizvodnju damastih noža, prvi put 1831. godine, kada je proučavao strukturu metala, koristio mikroskop i otkrio metodu cementiranja plina (karburizacija) čelika. D. K. Chernov produbio je znanstvene metode proučavanja metala i postavio temelje metalografiji - znanosti o unutarnjoj strukturi metala. U daljnjem razvoju znanosti o metalu velike zasluge imaju sovjetski znanstvenici N. S. Kurnakov, A. A. Baykov, A. A. Bochvar, S. S. Steinberg i mnogi drugi. Izuzetna uloga u razvoju teorije i prakse proizvodnje metala pripada akademicima M. A. Pavlovu, I. P. Bardinu i drugim znanstvenim i industrijskim radnicima. Uspjesi znanstvenog proučavanja metala od velike su praktične važnosti, jer nam omogućuju pravilno rješavanje pitanja o načinima obrade metala i njihovoj primjeni u različite svrhe. Svi metali i metalne legure u čvrstom su stanju kristalna tijela. Čvrste, tekuće i plinovite tvari koje se nalaze u prirodi različite su kombinacije jednostavnih tvari koje se nazivaju kemijskim elementima. Trenutno u prirodi postoji oko 100 elemenata. Proučavanje svojstava kemijskih elemenata omogućilo ih je podijeliti u dvije skupine: metale i nemetale (metaloidi). Otprilike dvije trećine svih elemenata su metali. Metali se nazivaju kemijskim elementima (jednostavne tvari koje se sastoje od identičnih atoma) čija su karakteristika neprozirnost, dobra vodljivost topline i električne struje, posebne „Metalik” sjaj, pokvarenost. Pri normalnoj sobnoj temperaturi svi metali (osim žive) su krute tvari. U posljednje vrijeme, zahvaljujući razvoju kemijske proizvodnje zajedno s metalima, nemetali su poprimali veliku važnost. Nemetali nemaju svojstva karakteristična za metale: nemaju "metalni" sjaj, krhki su, slabo provode toplinu i električnu energiju. U metalnoj industriji od nemetalnih tvari kisik, ugljik, silicij, fosfor, sumpor, vodik, dušik igraju veliku ulogu. Nisu svi elementi izraženo metalna i nemetalna svojstva. Na primjer, živa, u usporedbi s drugim metalima, je slab provodnik topline i električne struje, ali u usporedbi s nemetalnim materijalima, još uvijek se može smatrati relativno dobrim provodnikom. Stoga elemente treba pripisati metalima ili nekovinama prema njihovim svojstvima (metalnim ili nemetalnim) koja su najizraženija. U praksi se gotovo nikada ne koriste kemijski čisti metali. To je zbog poteškoća u dobivanju istih, kao i nedostatka niza tehničko korisnih svojstava. Metalni materijali se široko koriste u inženjerstvu, koji su podijeljeni u dvije skupine: tehnički čisti metali i legure. Tehnički čisti metali- to su metali, čiji sastav, osim kemijski čistog elementa, sadrži i druge elemente u malim frakcijama. Legure su složeni materijali koji se dobivaju spajanjem jednog metala s drugim metalima ili nekovinama. Zbog činjenice da se legurama mogu dati najrazličitija i veća mehanička, fizička i tehnološka svojstva, njihova je upotreba, posebno u strojarstvu, raširenija od tehnički čistih metala. Proizvodnjom legura s različitim sadržajem elemenata možete im dati razna svojstva koja su potrebna za određeni dio. Vodoinstalaterska operacija kojom zakrivljeni ili iskrivljeni radni komad ili dio daje pravilan geometrijski oblik naziva se presvlačenje. Možete urediti praznine ili dijelove izrađene od nodularnih metala (čelika, bakra itd.). Gredice ili dijelovi izrađeni od krhkih metala ne mogu se uređivati. Uređivanje je također potrebno nakon toplinske obrade, zavarivanja, lemljenja i nakon rezanja napuha od lima. Uređivanje se može obaviti na dva načina: ruka pomoću čekića, klackalica na čeličnoj ploči od lijevanog željeza ili nakovnja, i strojno koristeći prave valjke, preše i razne uređaje. Za ručno uređivanje najbolje je koristiti čekić s okruglim udarcem (umjesto četvrtastog). Čekić mora imati dobro postavljenu ručku bez čvorova i pukotina: Površina čekića mora biti glatka i dobro polirana. Pri obradi dijelova s \u200b\u200bgotovom površinom, kao i tankih čeličnih napuha ili proizvoda od obojenih metala i legura, koriste se čekići s umetcima mekih metala (bakar, mjed, olovo) ili drvo. Za uređivanje tankih ploča i traka koristi se metalna i drvena glačala i šipke. U nekim se slučajevima uređivanje obrađenih površina izvodi čekićima, ali tada se na mjesto koje treba uređivati \u200b\u200bnanosi mekana metalna brtva i na nju se nanose udarci. Pri uređivanju u desnim valjcima, radni komad se prosljeđuje između cilindričnih valjaka koji se okreću u suprotnim smjerovima. Radni komad, koji prolazi između valjaka, izravnava se. Kad se oblače s prešom, radni komad se postavlja na dva nosača, a zatim se klizač pritiska pritisne na konveksni dio, a zakrivljeni radni komad izravna. Metal se podvrgava uređivanju i u hladnom i u zagrijanom stanju. Izbor metode ovisi o veličini otklona, \u200b\u200bdimenzijama proizvoda, kao i prirodi materijala. Prevlačenje u zagrijanom stanju može se provesti u temperaturnom rasponu 800-1000 ° (za članak 3.), 350-470 ° (za duralumin). Nije dopušteno veće grijanje jer to može dovesti do izgaranja metala. Hladno prevlačenje treba izvesti na temperaturama nižim od 140-150 °, ali ne smije se obavljati na temperaturi od 0 °, jer se na nula temperatura metal lako lomi (hladna krhkost). ^2. Alati i pribor za odijevanje. Pravi štednjak.  Sl. 1. Montaža metala: a - ispravna ploča, b - smjer sile i mjesto udara prilikom uređivanja Ravna ploča (Sl. 1, a). Izrađena je od sivog lijevanog željeza s čvrstom strukturom ili s rebrima. Ploče dolaze u sljedećim veličinama: 1,5x5 m; 1,5X3 m, 2X2 m i 2X4 m, radna površina ploče mora biti ravna i čista. Ploča mora biti masivna, teška i dovoljno jaka da ne bude udaraca prilikom udaranja čekića. Ploče su ugrađene na metalne ili drvene nosače, koji osim stabilnosti i horizontalnosti mogu pružiti i druge. Čekići s okruglim žarkom. Koriste se najčešće jer sprječavaju pojavu gnjida i udubljenja na površini ispravljenih dijelova. Čekići s mekim metalnim umetcima. Umeci mogu biti bakar, olovo, kao i drveni. Takvi se čekići upotrebljavaju za oblaganje dijelova s \u200b\u200bgotovom površinom i dijelova ili naboja od obojenih metala i legura. Lopatica. Koriste se za oblačenje tankog lima i traka. Prilikom uređivanja morate odabrati prava mjesta za štrajk. Udarci trebaju biti točni, razmjerni veličini zakrivljenosti, i postupno se smanjivati \u200b\u200bdok krećete od najvećeg zavoja do najmanjeg. Djelo se smatra završenim kad nestanu sve izbočine, a dio se pokaže ravnim, što se može provjeriti nametanjem ravnala. Izravnani dio ili radni komad moraju biti pravilno postavljeni na ploču. Rad bi trebao biti u rukavicama. Uređivanje metalnih traka. Izvodi se sljedećim redoslijedom: otkriveni zavoj označen je kredom, nakon čega se zakrivljeni dio lijevom rukom uzme na kraju i postavi prema gore na štednjak ili nakovnjak. U desnoj ruci uzimaju čekić i udaraju po konveksnim mjestima na širokoj strani, praveći snažne udarce u najvećoj konveksnosti i smanjujući ih ovisno o količini zakrivljenosti; što je veća zakrivljenost i debljina trake, jače trebate udariti i obrnuto, kako se pruga ispravlja, slabi, završavajući laganim uređivanjem poteza. Snaga udaraca treba smanjiti smanjenjem mrlja. Prilikom uređivanja traku treba okrenuti s jedne na drugu stranu po potrebi, a nakon uređivanja široke strane nastavite s uređivanjem rebra. Da biste to učinili, prvo morate okrenuti traku na rubu i primijeniti jake udarce, a kako se zakrivljenost eliminira, ona postaje sve slabija i slabija u smjeru od konkavnog obrisa do konveksnog. Nakon svakog udarca traku treba okrenuti s jednog rebra na drugo. Uklanjanje nepravilnosti provjerava se okom, točnije - na ploči za označavanje pomoću zazora ili primjenom ravnala na traku. Ispravljeni materijal može imati nedostatke uglavnom zbog pogrešnog određivanja mjesta udara, neravnomjernog smanjenja sile udara; nedostatak odgovarajuće točnosti prilikom udara; ostavljajući gnjide i udubljenja. Radni komadi izrezani na strojevima obično su ispleteni po rubovima i imaju valovit oblik. Uređivanje njih je malo drugačije. Prije uređivanja, iskrivljena mjesta ocrtavaju se kredom ili jednostavnom grafitnom olovkom. Nakon toga, radni komad se postavlja na tanjur, pritisne ga lijevom rukom, a desnom počinje udarati čekićem u redove duž cijele duljine trake, postupno se pomičući od donjeg ruba do gornjeg. Prvo se primjenjuju snažni udarci, a kako se krećete prema gornjem rubu s manje sile, ali češće. Montaža lima. Ovo je složenija operacija. Udubine nastale na prazninama najčešće su razbacane po cijeloj površini lima ili su smještene u sredini, stoga se pri uređivanju nabora ispupčenjima ne može udariti čekićem po konveksnom listu, jer se to ne samo smanjuje, već se, naprotiv, još više proteže (riža .1, b). Prije nego što počnete uređivati \u200b\u200bradne dijelove s ispupčenjima, morate provjeriti i utvrditi gdje se metal više rasteže. Konveksna mjesta u obliku ispupčenja kruži olovkom ili kredom. Nakon toga položite radni komad tako da njegovi rubovi leže na cijeloj površini, a ne da visi. Zatim, podupirući list lijevom rukom, primjenjuju se brojni udarci čekićem s desne strane od ruba lima prema ispupčenju. Učinke kako se približavaju ispupčenju potrebno je nanositi slabije, ali češće. Tanki listovi uređeni su drvenim čekićima, a vrlo tanki listovi položeni su na ravni tanjur i izglađeni glačalima. Uređivanje materijala trake. Kratke šipke vladaju desnim pločama, udarajući čekićem po konveksnim mjestima i zavojima. Eliminiranjem ispupčenja postižu se pravocrtnost, nanoseći lagane udarce po cijeloj dužini šipke i okrećući je lijevom rukom. Ravnost se provjerava okom ili razmakom između ploče i šipke. Snažno proljetni, kao i vrlo debeli komadi, vladaju na dvije prizme, udarajući kroz meku brtvu kako ne bi došlo do blokiranja na komadu. Ako snaga koju je čekić stvorio nije dovoljna za obavljanje presvlačenja, tada upotrijebite ručne ili mehaničke preše. U ovom slučaju, radni komad je montiran na prizmu s konveksnim dijelom prema gore i pritisnite na zakrivljeni dio. Uređivanje (ispravljanje) očvrslih dijelova. Nakon otvrdnjavanja, čelični dijelovi se ponekad izvijaju. Uređivanje očvrslih dijelova naziva se ispravljanje. Točnost ravnanja može se postići u području od 0,01 do 0,05 mm. Ovisno o prirodi ravnanja, koriste se različiti čekići: za ispravljanje točnih dijelova na kojima tragovi udaraca čekića nisu prihvatljivi, koriste se mekani čekići (od bakra, olova). Ako se tijekom ispravljanja potrebno istegnuti, produžiti metalni čelični čekić težine od 200 do 600 g s otvrdnutim udaračem ili posebna čekića za ispravljanje s oštrim udarnim udarcima. Proizvodi debljine najmanje 5 mm, ako nisu kalcinirani kroz i kroz, već samo do dubine od 1-2 mm, imaju viskoznu jezgru, pa se lako ravnaju i mogu se izravnati poput sirovih dijelova, odnosno udarati na izbočena mjesta. Uvijek se probijaju tanki proizvodi (tanji od 5 mm), pa ih trebate ispraviti ne konveksno, već, naprotiv, na konkavnim mjestima. Vlakna konkavnog dijela dijela se protežu, izdužuju se udarcima čekića, a vlakna konveksnog dijela komprimiraju se, a dio se istiskuje. U fig. 2 prikazano uređivanje trga. Ako kvadrat ima akutni kut, onda ga trebate ispraviti na vrhu unutarnjeg kuta, ali ako je to zamorni kut, onda na vrhu vanjskog kuta. Zahvaljujući ovom ispravljanju, rubovi kvadrata se produžavaju i poprimit će pravilan oblik pod kutom od 90 °.

Sl. 2. Načini uređivanja (ispravljanja) očvrslih dijelova kvadrata U slučaju izbojstva proizvoda duž ravnine i uskog rebra, ispravljanje se provodi odvojeno: prvo duž ravnine, a zatim duž rebara. ^4. To je fleksibilan metal. Fleksibilan je dvostruki kvadrat u vicu.U praksi vodovoda bravar često mora savijati tračne, okrugle i druge metalne profile pod kutom s određenim polumjerom, savijati zavoje raznih oblika (kvadrati, petlje, spajalice itd.). Glavna stvar pri savijanju - Ovo je definicija duljine radnog predmeta. Pri izračunavanju duljine radnog dijela, dio se dijeli na određene dijelove, izračunava se duljina zaobljenja i duljina ravnih presjeka, a zatim zbrajaju. Na primjer, za kvadrat morate odrediti duljinu metalne prazne trake. Duljina kvadrata sastoji se od dva dijela. Dopuštenje za savijanje dano je ukupnoj duljini obratka (obično se uzima 0,6-0,8 debljine materijala). Možete odrediti duljinu remera obratka za prsten s vanjskim promjerom 100 mm pomoću formule l \u003d πd \u003d 3,14X100 \u003d 314 mm. Fleksibilan je dvostruki kvadrat u vicu (slika 3) , Izrađuje se nakon označavanja lima, rezanja obradaka, presvlačenja na ploču i piljenja u širinu prema veličini prema crtežu. Tako pripremljen radni komad 1 učvršćen je u viličar 2 između laktova 3 i savijte prvu prirubnicu lakta, a zatim jedan nogavac zamijenite podloškom 4 i savijte drugu prirubnicu lakta. Na kraju savijanja krajevi kvadrata postavljaju se u veličinu i uklanjaju od oštrih rubova.

Sl. 3. Savijanje metala dvostrukog kvadrata u poroku

Sl. 4. Savijanje cijevi: A - u uređaju: 1 - krevet, 2 - pomični valjak, 3 - fiksni valjak, 4 - poluga, 5 - ručica, 6 - stezaljka, 7 - cijev; b - ručno Cijevi malog promjera savijene su u uređaju koji se sastoji od ležaja 1, pomičnog valjka 2, fiksnog valjka 3, poluge 4, ručke 5 i stezaljke 6. Najmanji polumjer savijanja određen je polumjerom vodećeg valjka. Savijena cijev 7 umetnuta je s krajem u stezaljku za pričvršćivanje i na nju se stavlja komad cijevi dužine oko 500 mm s razmakom od 1-2 mm. Navedena metoda omogućuje dobivanje zavoja samo oko uređaja s valjcima. Kako bi se spriječilo stvaranje nabora, ispupčenje, pucanje tijekom savijanja, treba ga napuniti suhim čistim riječnim pijeskom. Loše pakiranje pijeska dovodi do ravnanja cijevi na zavoju. Pijesak bi trebao biti fin, prosijan kroz sito, jer prisutnost velikih šljunka tijekom savijanja može dovesti do pucanja stijenke cijevi. Prije punjenja pijeskom jedan je kraj cijevi zatvoren drvenom ili metalnom plutom. Zatim se cijev kroz lijevka napuni pijeskom i zbije se dodirivanjem cijevi od vrha do dna. Nakon punjenja pijeskom, drugi kraj cijevi mora biti zatvoren drvenim čepom, koji bi trebao imati rupu ili utor za izlaz plinova. Polumjer savijanja kada se cijevi za savijanje uzimaju ne manje od četiri promjera cijevi, a duljina zagrijanog dijela ovisi o kutu savijanja i promjeru cijevi. Ako se cijev savija pod kutom od 90 °, tada se zagrijava na području jednakom šest promjera cijevi; pod kutom od 60 ° vrši se zagrijavanje duljine jednake četiri promjera cijevi; pod kutom od 45 ° - tri promjera itd. dužina grijani odjeljak cijevi

određeno formulom Gdje je L duljina grijanog područja, mm; α - kut savijanja cijevi, stupnjeva; d je vanjski promjer cijevi, mm Cijevi se zagrijavaju u peći ili plamenicima do trešnje crvene boje. Kovačko gorivo može biti kovač ili drveni ugljen, drva za ogrjev. Najbolje gorivo je drveni ugljen, koji ne sadrži štetne nečistoće i daje ravnomjernije zagrijavanje. Nemoguće je grijati cijevi pod istim kovačnim kutom, jer ih možete spaliti. U slučaju pregrijavanja, cijev se prije savijanja mora ohladiti do višnje crvene boje. Preporučuje se savijanje cijevi jednim grijanjem, jer ponovno zagrijavanje utječe na kvalitetu metala. Pri zagrijavanju treba obratiti posebnu pozornost na zagrijavanje pijeska. Ne dopustite prekomjerno pregrijavanje pojedinih dijelova; u slučaju pregrijavanja treba izvesti hlađenje vodom. Kad se cijev dovoljno zagrije, vaga će odskočiti iz zagrijanog dijela. Bakrene cijevi malih promjera savijene su u hladnom stanju, koristeći poseban uređaj za to. Savijanje cijevi vrši se prema unaprijed pripremljenim predlošcima. Provjerite cijev na mjestu ili pomoću žičane šablone. Na kraju savijanja, plute se buše ili spale i izbacuje pijesak. Loše, labavo punjenje cijevi, nedovoljno ili neujednačeno zagrijavanje cijevi prije savijanja dovodi do nabora ili puknuća. Cijevi bez udubljenja, izbočina, nabora smatraju se pravilno savijenim. ^

Radni dijelovi čekića, remenica, obloga i vijaka ne smiju biti zakoviti. Metalni ostaci moraju se sakupljati i čuvati u kutiji koja im je osigurana da ne bi došlo do posjekotina na nogama i rukama. Listove treba čistiti samo žičanom četkom, a zatim krpama ili krajevima. Uređivanje metala treba izvoditi samo na pouzdanim oblogama, isključujući mogućnost klizanja metala nakon udara. Pomoćni radnik trebao bi držati metal prilikom uređivanja samo s kovačnicama. Prilikom punjenja cijevi pijeskom prije savijanja na kraju jednog od čepova, potrebno je napraviti otvor za izlaz plinova, inače se cijev može slomiti. Kad savijate cijevi u vrućem stanju, poduprite ih samo u rukavicama kako ne bi došlo do opeklina na rukama. Vrste i uzroci braka. Pri uređivanju su glavne vrste braka udubljenja, tragovi od čekića čekića koji ima nesmetan i nepravilnog oblika, grickalice na tretiranoj površini od rubova čekića. Ove vrste oštećenja rezultat su nepravilnog udaranja, upotrebe čekića na čijim se štrajkovima nalaze noževi i udubljenja. Pri savijanju metala, odbacivači su najčešće kosi zavoji i oštećenja obrađene površine. Takav se brak pojavljuje kao posljedica pogrešnog označavanja ili fiksiranja dijela u visećem položaju iznad ili ispod linije za označavanje, kao i nepravilnog udaranja. zaključak Ručno odijevanje izvodi se posebnim čekićima s okruglim, polumjerom ili utikačem mekog metala. Tankom limom upravlja mlaznica (drvena mlaka). Prilikom uređivanja metala vrlo je važno odabrati prava mjesta za štrajk. Sila udarca mora se mjeriti veličinom zakrivljenosti metala i smanjivati \u200b\u200bkao prijelaz iz najvećeg otklona u najmanji. S velikim savijanjem trake, udarci se nanose na rebro vrhom čekića za jednostrano crtanje (produljenje) mjesta savijanja. Trake s iskrivljenim zavojem ispravljaju se metodom odmotavanja. Provjerite uređivanje "okom", a s visokim zahtjevima za ravnost trake - ispravite se ili na ispitnoj ploči. Okrugli metal se može uređivati \u200b\u200bna štednjaku ili na nakovnici. Ako šipka ima nekoliko zavoja, tada se rubovi prvo ispravljaju, a zatim nalaze u sredini. Najteže je uređivanje lima. Popis je položen na tanjur s izbočenom prema gore. Udarci se nanose čekićem od ruba lima prema ispupčenju. Pod djelovanjem udara ravan dio lista će se istegnuti, a konveksni će se uspraviti. Prilikom uređivanja otvrdnute ploče, laganim, ali čestim udarcima zadaju se nožem čekića u smjeru od konkavnosti do njegovih rubova. Gornji slojevi metala su istegnuti, a dio se izravnava. Osovine i okrugle gredice velikog presjeka upravljaju se ručnim vijkom ili hidrauličkom prešom. Ručno savijanje vrši se u poroku s čekićem i raznim uređajima. Slijed savijanja ovisi o dimenzijama konture i materijalu obratka. Savijanje tankog lima provodi se praškom. Pri korištenju raznih zavoja za savijanje metala njihov oblik treba odgovarati obliku profila dijela, uzimajući u obzir deformaciju metala. Pri savijanju obratka važno je pravilno odrediti njegove dimenzije. Izračun duljine radnog dijela izvodi se prema crtežu, uzimajući u obzir polumjere svih zavoja. Za dijelove savijene pod pravim kutom bez zaobljenja iznutra, dopuštanje navoja za savijanje treba biti od 0,6 do 0,8 debljine metala. Tijekom plastične deformacije metala tijekom savijanja potrebno je uzeti u obzir elastičnost materijala: nakon uklanjanja opterećenja kut savijanja lagano se povećava. Proizvodnja dijelova s \u200b\u200bvrlo malim polumjerom savijanja povezana je s rizikom puknuća vanjskog sloja obratka na zavoju. Veličina minimalno dopuštenog radijusa savijanja ovisi o mehaničkim svojstvima materijala obratka, tehnologiji savijanja i kvaliteti površine radnog komada. Dijelovi s malim polumjerom zakrivljenosti moraju biti izrađeni od plastičnih materijala ili se prethodno žare. U proizvodnji proizvoda ponekad je potrebno dobiti zakrivljene dijelove cijevi savijenih pod različitim kutovima. Bešavne i zavarene cijevi, kao i cijevi od obojenih metala i legura, mogu se saviti. Savijanje cijevi vrši se sa ili bez punila (obično suhi riječni pijesak). Ovisi o materijalu cijevi, njegovom promjeru i polumjeru savijanja. Punilo štiti zidove cijevi od stvaranja bora i nabora (nabora) na mjestima savijanja. Popis referenci

2. Makienko N.I. "Vodovodno s osnovama znanosti o materijalima." Selkhozgiz, 1958 3. Mitrofanov L.D. "Industrijska obuka za vodoinstalatere." Proftehizdat, 1960 4. Slavin D.O. „Tehnologija metala“. Uchpedgiz, 1960 izvještaj o praksi 2.3 Uređivanje i savijanje metalaUređivanje je operacija za uklanjanje nedostataka u radnim dijelovima i dijelovima u obliku konkavnosti, konveksnosti, valovitosti, izbočenja, zakrivljenosti itd. Njegova je suština komprimiranje konveksnog sloja metala i širenje konkave. Metal se podvrgava uređivanju i u hladnom i u zagrijanom stanju. Izbor jedne ili druge metode oblaganja ovisi o količini otklona, \u200b\u200bdimenzijama i materijalu obrađenog dijela (dijela). Uređivanje može biti ručno (na pločici od čelika ili lijevanog željeza) ili strojno (na desnim valjcima ili prešama). Ispravna ploča, kao i pločica za označavanje, moraju biti masivne. Njegove veličine mogu biti od 400 * 400 mm do 1500 * 3000 mm. Ploče su ugrađene na metalne ili drvene nosače, čime se osigurava stabilnost ploče i vodoravni položaj. Za presvlačenje očvrslih dijelova (ispravljanje) upotrijebite osovine za ravnanje. Izrađeni su od čelika i kaljeni. Radna površina čelika može biti cilindrična ili sferična s polumjerom od 150-200 mm. Ručno odijevanje provodi se posebnim čekićima s okruglim, radijalnim priključkom od mekog metalnog žbuka. Tankom limom upravlja mlaznica (drvena mlaka). Prilikom uređivanja metala vrlo je važno odabrati prava mjesta za štrajk. Sila udarca mora se mjeriti veličinom zakrivljenosti metala i smanjivati \u200b\u200bkao prijelaz iz najvećeg otklona u najmanji. S velikim savijanjem trake, udarci se nanose na rebro vrhom čekića za jednostrano crtanje (produljenje) mjesta savijanja. Trake s iskrivljenim zavojem ispravljaju se metodom odmotavanja. Provjerite uređivanje "okom", a uz visoke zahtjeve za ravnost trake - ispravite se ili na ispitnoj ploči Okrugli metal se može uređivati \u200b\u200bna tanjuru ili na nakovnici. Ako šipka ima nekoliko zavoja, tada se rubovi prvo ispravljaju, a zatim nalaze u sredini Najteže je uređivanje lima. Popis je položen na tanjur s izbočenom prema gore. Udarci se nanose čekićem od ruba lima prema ispupčenju. Pod djelovanjem udara ravan dio lista će se istegnuti, a konveksni će se uspraviti. Prilikom uređivanja otvrdnute ploče, laganim, ali čestim udarcima zadaju se nožem čekića u smjeru od konkavnosti do njegovih rubova. Gornji slojevi metala su istegnuti, a dio se izravnava. Osovine i okrugle gredice velikog presjeka upravljaju se ručnim vijkom ili hidrauličkom prešom. Prema metodama rada i prirodi radnog procesa, još jedna bravarska operacija - savijanje metala - vrlo je blizu obrade metala. Metalno savijanje koristi se kako bi radni komad dobio zakrivljeni oblik prema crtežu. Njegova suština leži u činjenici da je jedan dio obratka savijen u odnosu na drugi pod bilo kojim kutom. Naprezanja kod savijanja moraju prijeći granicu elastičnosti, a deformacija obratka mora biti plastična. Samo u ovom slučaju radni komad će zadržati oblik nakon istovara. Ručno savijanje vrši se u poroku s čekićem i raznim uređajima. Slijed savijanja ovisi o dimenzijama konture i materijalu obratka. Savijanje tankog lima provodi se praškom. Pri korištenju raznih zavoja za savijanje metala njihov oblik treba odgovarati obliku profila dijela, uzimajući u obzir deformaciju metala. Pri savijanju obratka važno je pravilno odrediti njegove dimenzije. Izračun duljine radnog dijela izvodi se prema crtežu, uzimajući u obzir polumjere svih zavoja. Za dijelove savijene pod pravim kutom bez zaobljenja iznutra, dopuštanje navoja za savijanje treba biti od 0,6 do 0,8 debljine metala. Tijekom plastične deformacije metala tijekom savijanja potrebno je uzeti u obzir elastičnost materijala: nakon uklanjanja opterećenja kut savijanja lagano se povećava. Proizvodnja dijelova s \u200b\u200bvrlo malim polumjerom savijanja povezana je s rizikom puknuća vanjskog sloja obratka na zavoju. Veličina minimalno dopuštenog radijusa savijanja ovisi o mehaničkim svojstvima materijala obratka, tehnologiji savijanja i kvaliteti površine radnog komada. Dijelovi s malim polumjerom zakrivljenosti moraju biti izrađeni od plastičnih materijala ili se prethodno žare. U proizvodnji proizvoda ponekad je potrebno dobiti zakrivljene dijelove cijevi savijenih pod različitim kutovima. Bešavne i zavarene cijevi, kao i cijevi od obojenih metala i legura, mogu se saviti. Savijanje cijevi vrši se sa ili bez punila (obično suhi riječni pijesak). Ovisi o materijalu cijevi, njegovom promjeru i polumjeru savijanja. Punilo štiti zidove cijevi od stvaranja bora i nabora (nabora) na mjestima savijanja. Operacije tijela žigosanja Trgovina žigosanjem ima dvije linije - praznine i otiske. Na liniji nabave čelični se lim najprije valja, izravnava i čisti ... Klasifikacija metala Svaki se metal po strukturi i svojstvima razlikuje od drugog, međutim, prema nekim znakovima, oni se mogu kombinirati u grupe. Ovu je klasifikaciju razvio ruski znanstvenik A. Gulyaev. i možda se ne podudaraju s općenito prihvaćenim ... Strukturni ugljični čelik i legure Po obujmu i učestalosti uporabe metala u tehnologiji, oni se mogu podijeliti u tehničke i rijetke metale. Najčešće se koriste tehnički metali; Oni uključuju željezo Fe. bakar Cu, aluminij A1, magnezij Mg, nikal Ni, titan Ti, olovo Pb ... Organizacija proizvodnog procesa u LLC RossLazer Tvrtka nudi proizvodnju proizvoda najsloženijih oblika koji zahtijevaju precizno savijanje lima. Moderne preše za savijanje kojima upravlja CNC sustav pružaju mogućnost izrade složenih dijelova ... Projektiranje održavanja i popravka opreme za podizanje poduzeća Uređivanje (hladno ili vruće) treba primijeniti u slučajevima kada stvarna odstupanja od konstrukcijskog obrasca za element prelaze vrijednosti utvrđene tehničkom dokumentacijom proizvođača ... Razvoj proizvodne tehnologije za tijelo adsorbera Prije početka proizvodnje provjeravaju se geometrijske dimenzije listova, mjeri se njihova zakrivljenost u uzdužnom i poprečnom smjeru - mjeri se strelica za odstupanje. Zakrivljenost lima ne smije biti veća od 12 mm / linearni metar. Ako se ta vrijednost premaši ... Limovi imaju odstupanja od geometrijskog oblika zbog odstupanja od optimalne tehnologije proizvodnje i nezadovoljavajućih rezultata ravnanja u postrojenjima za valjanje lima ... Razvoj proizvodne tehnologije za cilindrični aparat Sljedeće praznine 813-KK, 813-RK, 813-RC prirubiti se - gornji dio. Školjke s krutom obrisom uređuju se. Te se školjke ne savijaju pod vlastitom masom ... Razvoj tehnološkog postupka valjanja lima Uređivanje se vrši stvaranjem lokalne plastične deformacije i u pravilu se izvodi u hladnom stanju. Za uklanjanje valovanja listova i traka debljine 0 ... Rozrobka tehnološki proces valjanja na tostovolističkom mlinu 1200 shoropolosobnogo lima Nakon namotavanja trake, steknut ću prava na stroj za ispravljanje valjka za vruće uređivanje i ispravan redak. Prilikom uređivanja trake idite do hladnjaka. Na novom roskatu koji miriše na kožu, ispred hladnjaka ... Struktura i svojstva metala i legura Razlikuju se sljedeća svojstva metala: - fizikalna - temperatura taljenja, toplina i električna vodljivost, električni otpor, gustoća, volumen i linearni koeficijenti ekspanzije i kompresije. Kemijsko - kemijska aktivnost ... Do 90% topljenog čelika i većine obojenih metala valjano je valjano. Suština postupka je plastična deformacija metala prilikom prolaska obradaka između rotirajućih valjaka valjaonice ... Uređivanje metala naziva se operacijom uklanjanja nedostataka na radnim dijelovima i dijelovima u obliku konveksnosti, konkavnosti, izvijanja, valovitosti, zakrivljenosti itd. Značenje uređivanja metalni sastoji se u proširenju konkavnog dijela metala i stiskanju konveksne površine metala. Obrada metala na ovaj način može biti ručna (na lijevanom željezu ili čeličnoj ploči) ili strojna (na prešama ili valjcima). Ispravna ploča mora biti masivna. Njene dimenzije trebaju biti od 400x400 mm. ili do 1500X1500 mm. Ploče su ugrađene na drvene ili metalne nosače, koji pružaju dobru stabilnost i vodoravni položaj.

Vrste metala sa savijenim savijanjem obrađuju se metodom odmotavanja. Okrugli metali mogu se uređivati \u200b\u200bna nakovanj ili ploči. Ako uvijanje ima nekoliko zavoja, tada trebate započeti uređivanje s rubova, a zatim obraditi zavoje u sredini. Okrugli i osovinski dijelovi velikog presjeka obrađuju se hidrauličkim ili vijčanim postupkom.

Tijekom plastične deformacije dijela tijekom savijanja mora se uzeti u obzir elastičnost materijala: kut savijanja malo se povećava nakon uklanjanja opterećenja. Nakon uklanjanja tereta, dio se može obraditi na različite načine, jedan od njih Ponekad tijekom proizvodnje proizvoda treba dobiti zakrivljene cijevi pod uobičajenim kutovima. savijanje mogu se izrađivati \u200b\u200bpreko zavarenih i bešavnih cijevi, kao i cijevi od legura i obojenih metala. |

| glasi: |

|---|

Najpopularnije:

novi

- Napravite stubište do potkrovlja: napravite stubište do potkrovlja s uputama za fotografije

- Garaža s drvenim okvirom - sigurna izrada "uradi sam"

- Učinite samostalno polaganje poda - upute za upotrebu, korak po korak

- Značajke rafter sustava drvene i kamene kuće

- Jednostavno napravite stol

- Domaći stol od dasaka

- Izgradnja kuća od profiliranog drveta samostalno

- Koji stol mogu napraviti od nepotrebnih dasaka vlastitim rukama?

- Izrada stolice od drveta

- Kako izravnati pod pod crijepom Kako izravnati pod pod crijepom