Раздели на сайта

Избор на редактора:

- Как да разпространявате замазка за стени: препоръки на професионалисти

- Как да направите люлка от дърво и метал

- Мармоленова настилка Технология на полагане на мармолея

- Мармолеум - спецификации, технология на монтаж, снимка Подови настилки Marmoleum

- Направи си сам детска люлка в страната - истинска работа за любящ баща

- Направете сами градински мебели за лятна къща - снимка на успешни домашно приготвени продукти

- Цветно легло под дърво: избор на растения и процес на засаждане

- Как да смесите цимент за банята

- Сравнение на паркет и масивна дъска по характеристики

- Пропорции на компонентите за приготвяне на цименто-пясъчен разтвор

реклама

| Методи за получаване на конична повърхност по време на обработката. Методи за обработка на конични повърхности. Конична и оформена повърхностна обработка |

|

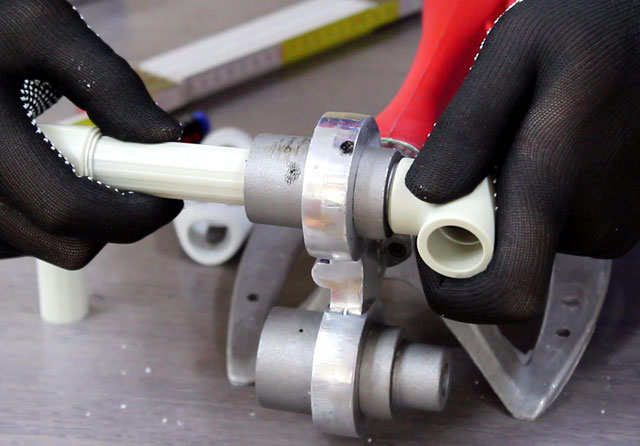

§ 1. Обща информация Наклонът е съотношението на разликата на радиусите на две напречни сечения на конуса и разстоянието между тях. Определя се по формулата Размерите на конусите на Морс се изразяват като дробни числа. Това се дължи на факта, че за първи път стандартът за тях е приет в инчовата измервателна система, която е оцеляла до наши дни. Конусите на Морс имат различни конуси (приблизително 1 20), метричните конуси са еднакви - 1:20. Коничните повърхности се обработват на стругове. по три начина. Първи начинПървият метод е, че корпусът на багажника се измества в напречна посока със стойността на h (фиг. 15, а). В резултат на това оста на детайла образува определен ъгъл a с оста на центровете, а резачът смила конична повърхност по време на движението си. Диаграмите показват това h \u003d L sin a; (14) tgα \u003d (D-d) / 2л; (15) Решавайки и двете уравнения заедно, получаваме h \u003d L ((D-d) / 2 1) cosα. (16) За производството на прецизни конуси този метод е неподходящ поради неправилното положение на централните отвори спрямо центровете. Втори и трети начинВторият метод (фиг. 15, б) е, че инцизалният плъзгач се завърта през ъгъл а, определен от уравнение (15). Тъй като захранването в този случай обикновено се извършва ръчно, този метод се използва при обработка на шишарки с малка дължина. Третият метод се основава на използването на специални устройства с владетел за копиране 1, монтиран от задната страна на леглото върху скобите 2 (фиг. 15, в). Може да се инсталира под необходимия ъгъл спрямо линията на центрове. Плъзгачът 3 се плъзга по линията, свързан през пръст 4 и рамо 5 с носач на напречна опора 6. Въртящият винт на каретата е изключен от гайката. С надлъжното движение на целия шублер плъзгачът 3 ще се движи по неподвижната линейка 1, отчитаща такава Фиг. 15. Схеми за обработка на конични повърхности временно странично изместване на каретата 6 на шублера. В резултат на две движения резецът образува конична повърхност, конусът на която ще зависи от ъгъла на инсталиране на линията на копиране, определен от уравнение (15). Този метод осигурява точни конуси с всякаква дължина. Повърхностна обработкаАко в предишното копиращо устройство вместо конусен владетел е инсталирана контурна линия, резецът ще се движи по извита пътека, обработвайки контурната повърхност. За обработка на оформени и стъпаловидни валове понякога струговете са оборудвани с хидравлични скоби, които най-често са разположени от задната страна на опората на машината. Долният плъзгач на опората има специални водачи, обикновено разположени под ъгъл 45 ° спрямо оста на шпиндела на машината, в които се движи опората за копиране. На фиг. 6б е показана схематична диаграма, обясняваща работата на носещата част на хидравличното копиране. Масло от помпата 10 влиза в цилиндъра, свързан неподвижно с надлъжната опора 5, върху която е разположена напречната опора 2. Последната е свързана към цилиндровата пръчка. Масло от долната кухина на цилиндъра през слота 7, разположен в буталото, влиза в горната кухина на цилиндъра, а след това в последващия клапан 9 и в канала. Макарата за проследяване е структурно свързана с шублера. Сондата 4 на макарата 9 се притиска към копира 3 (в секцията ab) с помощта на пружина (не е показана на диаграмата). В това положение на тестовата пръчка маслото преминава през макарата 9 към канала, а напречната опора 2, поради разликата в налягането в долната и горната кухина, се придвижва назад. В този момент, когато сондата е в секцията be, тя се потапя под действието на копира, преодолявайки съпротивлението на пружината. В този случай изтичането на масло от клапана 9 постепенно се блокира. Тъй като площта на напречното сечение на буталото в долната кухина е по-голяма, отколкото в горната, налягането на маслото ще доведе до преместване на шублера 2. На практика има голямо разнообразие от модели машини за рязане и завъртане на винтове за рязане, от настолни до тежки, с широка гама от размери. Най-големият диаметър на обработката на съветските машини варира от 85 до 5000 мм с дължина на детайла от 125 до 24 000 мм. Обработка на централни отвори Конична проверка на повърхността Централна обработка на дупки, В части като валове, често е необходимо да се правят централни отвори, които се използват за последваща обработка на частта и за нейното възстановяване по време на работа. Затова подравняването се извършва особено внимателно. Централните отвори на вала трябва да са на една и съща ос и да имат еднакви размери в двата края, независимо от диаметъра на крайните шийки на вала. Ако тези изисквания не са изпълнени, точността на обработката намалява и износването на центровете и централните отвори се увеличава. Дизайнът на централните отвори е показан на фигура 40, техните размери са в таблицата по-долу. Най-често срещаните са централните отвори с ъгъл на конус 60 градуса. Понякога при тежки валове този ъгъл се увеличава до 75 или до 90 градуса. За да горната част на центъра да не опира в детайла, в централните отвори се правят цилиндрични вдлъбнатини с диаметър d. За да се предпазят от повреди, централните отвори за многократна употреба са направени с предпазна скосяваща се под ъгъл 120 градуса (фигура 40 б). Фиг. 40. Централни отвори

Фигура 41 показва как се носи задният център на машината, когато централният отвор в детайла е направен неправилно. В случай на несъответствие (а) на централния отвор и несъответствие (б) на центровете, детайлът се изкривява по време на обработката, което причинява значителни грешки във формата на външната повърхност на детайла. Централните отвори в малки детайли се обработват с различни методи. Детайлът е фиксиран в самоцентриращ патронник, а в задната част на опашката се вкарва патронник с инструмент за центриране. Фиг. 41. Амортизация на задния център на машината Централните отвори с диаметър 1,5-5 мм се обработват с комбинирани централни свредла без предпазна фаска (фигура 42г) и с предпазна скосяваща стойка (фигура вдясно 41е). Големите централни отвори се обработват първо с цилиндрична бормашина (фигура вдясно 41а), а след това с едно зъб (фигура 41б) или мултизъб (фигура 41в) противопоказател. Централните отвори се обработват с въртящ се детайл; подаването на инструмента за подравняване се извършва ръчно (от маховика на задния край). Крайното лице, в което се обработва централният отвор, е предварително изрязано с резачка. Необходимият размер на централния отвор се определя от задълбочаването на инструмента за центриране, като се използва маховикът на маховика на опашката или скалата на перото. За да се осигури подравняване на централните отвори, частта е предварително маркирана, а при центриране се поддържа с почивка. Фиг. 41. Свредла за образуване на централни отвори Централните отвори са маркирани с маркиращ квадрат (Фигура 42а). Щифтовете 1 и 2 са разположени на еднакво разстояние от ръба АА на квадрата. След като поставите квадрата в края и натиснете щифтовете на шията на вала, по протежение на ръба на АА, извършете риска върху края на вала, а след това, завъртайки квадрата на 60-90 градуса, извършете следващия риск и др. Пресичането на няколко фигури ще определи положението на централния отвор на края на вала. За маркиране можете също да използвате ъгъла, показан на фигура 42б. След маркирането централният отвор се обърна нагоре. Ако диаметърът на шията на вала не надвишава 40 mm, тогава е възможно да се наклони централният отвор без предварително маркиране, като се използва устройството, показано на фигура 42в. Корпусът на устройството 1 е монтиран с лявата ръка в края на вала 3, а центърът на отвора е маркиран с удар с чук върху централния удар 2. Ако по време на операцията коничните повърхности на централните отвори са били повредени или неравномерно износени, тогава корекцията им е разрешена от резачката; докато горната опорна карета се завърта през ъгъла на конуса. Фиг. 42. Маркиране на централни отвори Конична проверка на повърхността, Конусът на външните конусни повърхности се измерва с шаблон или универсален гониометър. За по-точни измервания се използват мандатчици на ръкави, фигура г) и д) отляво, с които те проверяват не само ъгъла на конуса, но и неговите диаметри. 2-3 рискове се прилагат върху обработената повърхност на конуса с молив, след това върху измервателния конус се поставя габарит, като леко се натиска върху него и се завърта по оста. При правилно изпълнен конус всички рискове се изтриват, а краят на конусната част е между знаците А и В на втулката. При измерване на конусовидните отвори се използва щепсел за измерване. Правилността на обработката на конусообразния отвор се определя (както при измерването на външните конуси) от взаимното прилягане на повърхностите на детайла и манометъра на тапата. Ако рисковете, причинени от молив върху габаритната тапа, се изтрият при малък диаметър, тогава ъгълът на конуса в частта е голям, а ако е с голям диаметър, ъгълът е малък. Конусовидните повърхности могат да бъдат обработвани по няколко начина: с широк резач, с обърнат горния опорен плъзгач, с изместен корпус на опашката, с помощта на владетел за копиране на конус и с помощта на специални копиращи устройства. Обработка на шишарки с широка резачка. Коничните повърхности с дължина 20-25 мм се обработват с широк резак (фиг. 151, а). За да се получи необходимия ъгъл, се използва монтажен шаблон, който се нанася върху детайла, а резач се извежда на наклонената му работна повърхност. След това шаблонът се отстранява и резачката се довежда до детайла (фиг. 151.6). Обработка на конуси при завъртане на горния опорен слайд (фиг. 152, a, b). Въртящата се плоча на горната част на шублера може да се върти спрямо напречния плъзгач на шублера в двете посоки; За да направите това, освободете човек- 152 ОБРАБОТКА НА КОНИЧЕСКИ СОФТУЕР - "ПЪРВИЦИ (CONES) В ОБРЪЩЕНИТЕ ГОРНИ ПЛАСТИНИ НА ПОДКРЕПА: Ki на винтове за фиксиране на ПЛАТА. Контролът на ъгъла на въртене с точност от една степен се извършва върху разделенията на грамофона. Предимствата на метода: възможността за обработка на шишарки под всякакъв ъгъл; простота на настройка на машината. Недостатъците на метода: невъзможността за обработка на дълги конични повърхности, тъй като дължината на обработката е ограничена от дължината на хода на горната опора (например при 1KG2 машина, дължината на хода е 180 mm); Смилането се извършва чрез ръчно подаване, което намалява производителността и влошава качеството на обработката. При обработка с обърнатата горна част на шублера захранването може да се механизира с помощта на устройство с гъвкав вал (фиг. 153). Гъвкавият вал 2 получава въртене от шпиндела или от шпиндела на машината чрез скосени или спирални зъбни колела. (IK620M, 163 и др.) С механизъм за предаване на въртене към винта на горната част на шублера. На такава машина, независимо от ъгъла на въртене на горния дебеломер. Можете да получите автоматично подаване. Ако външната конусна повърхност на вала и вътрешната конусна повърхност на втулката трябва да бъдат чифтосани, тогава конусът на чифтосващите повърхности трябва да е еднакъв. За да се осигури еднакъв конус, обработката на такива повърхности се извършва без промяна на позицията на горната част на шублера (фиг. 154 a, b). В този случай, за обработка на конусообразния отвор се използва скучен резак с глава, огъната вдясно от пръта, а въртенето се отчита на шпиндела. Регулирането на въртящата се плоча на горната част на шублера спрямо необходимия ъгъл на въртене се извършва с помощта на индикатора според предварително произведения стандарт. Индикаторът е фиксиран в държача на инструмента, а върхът на индикатора е зададен точно в центъра и се довежда до коничната повърхност на стандарта в близост до по-малък участък, докато стрелката на индикатора е настроена на „нула“; след това опората се премества, така че индикаторният щифт да докосва детайла, а стрелката винаги е на нула. Положението на шублера е фиксирано със стягащи гайки. Обработка на конусовидни повърхности чрез изместване на опашката. Дългите външни конусовидни повърхности се обработват чрез изместване на корпуса на опашките. Заготовката е инсталирана в центровете. Корпусът на опашката с помощта на винт се измества в напречна посока, така че детайлът да се „изкриви“. Когато е включен Захранването на носещата носачка, резачката, движеща се успоредно на оста на шпиндела, ще смила коничната повърхност. Количеството на водоизместване H на тялото на задния край се определя от LAN триъгълника (фиг. 155, а): H \u003d L sin a. От тригонометрията е известно, че при малки ъгли (до 10 °) синусът е почти равен на допирателната на ъгъла. Например, за ъгъл от 7 °, синусът е 0,120, а допирателната е 0,123. По правило детайлите с малък ъгъл на наклона се обработват по метода на изместване на опашката, като правило, sina \u003d tga. след това Ур. g D-d L D-d И \u003d L tan a ~ L ------------- \u003d ----- MM. Допуска се отместване на опашката от ± 15 mm. Пример. Определете размера на изместването на опашката за завъртане на детайла, показан на фиг. 155.6, ако L \u003d 600 mm / \u003d 500 mm D \u003d 80 mm; d \u003d 60 mm. I \u003d 600 ---- \u003d\u003d\u003d 600 ■ _______ \u003d 12мм. Количеството на изместване на корпуса на задния край спрямо плочата се контролира от раздели в края на плочата или чрез напречен захранващ крайник. За целта фиксирайте щангата към държача на инструмента, който е свързан с опашката на опашката, докато положението на крайника е фиксирано. Тогава напречният плъзгач се прибира обратно към изчислената стойност по протежение на крайника и след това опашката се измества, за да докосне лентата. Регулирането на машината за завъртане на конусите чрез изместване на опашката може да се извърши според референтната част. За това референтната част е фиксирана в центровете, а задния отвор е изместен, контролирайки паралелизма на повърхността на генератора на еталонната част с посоката на подаване с индикатор. За същата цел можете да използвате 1 55 ОБРАБОТКА НА ВЪНШНИ КОНИЧНИ - ПОВЪРХНОСТИ (CONES) ПО МЕТОД ЗА ИЗМЕРВАНЕ НА ЗАДНАТА ДЕБЕТА Използвайте резачка и лента хартия: резачът е в контакт с конусовидната повърхност при по-малък и след това по-голям диаметър, така че лента хартия с известно съпротивление да се простира между резачката и тази повърхност (фиг. 156). Според закона за запазване на енергията енергията, изразходвана за процеса на рязане, не може да изчезне: тя се превръща в друга форма - в топлинна енергия. Топлината на рязане се появява в зоната на рязане. В процеса на рязане още ... Характеристика на съвременния технологичен прогрес е автоматизацията, базирана на постиженията на електронната технология, хидравликата и пневматиката. Основните области на автоматизацията са използването на проследяващи (копиращи) устройства, автоматизация на управлението на машината и контрол на частите. Автоматично управление ... Методи за обработка на конични повърхности. Обработката на конусни повърхности на стругове се извършва по следните начини: чрез завъртане на горния плъзгач на шублера, чрез напречно изместване на тялото на задния край, с помощта на конусна линийка, със специален широк резак. Използвайки въртенето на горния плъзгач на шублера,шлайфайте къси конични повърхности с различен ъгъл на наклон a. Горният плъзгач на спирачния апарат е зададен на стойността на ъгъла на наклона в съответствие с маркировките, очертани около обиколката на опорния фланец. ако вдетайлна рисунка, ъгълът на наклона не е посочен, тогава той се определя по формулата: и тангенс таблицата. Подаването с този метод на работа се извършва ръчно чрез завъртане на винтовата дръжка на горния плъзгач на шублера. По това време надлъжните и напречните шейни трябва да бъдат заключени. Конични повърхности с малък ъгъл на наклон на конуса със сравнително голяма дължина на детайла третирас прилагане на странично изместване на тялото на задния край.С този метод на обработка, резачката се движи с надлъжно подаване по същия начин, както при завъртане на цилиндрични повърхности. Коничната повърхност се образува в резултат на изместване на задната централна част на детайла. Когато задният център се измести „далеч от вас“, диаметърът Dв дясния край на детайла се оформя голяма основа на конуса, а при изместване "от себе си" - отляво. Стойността на страничното преместване на корпуса на задния край бопределя се по формулата: къде L- разстоянието между центровете (дължината на целия детайл), л - дължината на коничната част. при L \u003d l(конус по цялата дължина на детайла). Ако K или a е известен, тогава или LTGA. Преместване на задния корпус мангизипроизведени с помощта на разделянето, приложено в края на основната плоча, и изложено на риск в края на тялото на задния край. Ако няма раздели в края на табелата, тогава корпусът на задния край се измества с помощта на измерваща линийка. Конична повърхностна обработка с помощта на конус владетелсе извършва, докато надлъжните и напречните подавания на резачката. Надлъжното подаване се извършва, както обикновено, от ролката, а напречното подаване с помощта на конусна линейка. Към машинното легло е прикрепена плоча , върху който е монтиран владетелят на конуса . Владетелят може да се завърти около пръста под необходимия ъгъл a ° спрямо оста на детайла. Положението на владетеля е фиксирано с болтове . Плъзгащият се плъзгач на линията е свързан с долната напречна част на опората с помощта на тягова скоба . Така че тази част от шублера се плъзга свободно по водачите му, тя е изключена от каретата , премахване или изключване на винта за напречно подаване. Ако сега информирате превоза за надлъжното подаване, пръчката ще премести плъзгача по линията на конуса. Тъй като плъзгачът е свързан с напречния плъзгач на шублера, те заедно с резачката ще се движат успоредно на конусната владетелка. По този начин резачката ще обработва конична повърхност с наклон, равен на ъгъла на въртене на владетеля на конуса. Дълбочината на рязане се задава с помощта на дръжката на горния плъзгач на шублера, която трябва да се завърти на 90 ° от нормалното им положение. Режещите инструменти и режимите на рязане за всички разгледани методи за обработка на конуси са подобни на тези за завиване на цилиндрични повърхности. Коничните повърхности с къса дължина на конуса могат да бъдат обработени специална широка резачкас равнинен ъгъл, съответстващ на наклона на конуса. Подаването на резачката може да бъде надлъжно или напречно. |

Най-популярни:

нов

- Поетапно изграждане на къща от панели с лешояди със собствените си ръце от основата до фасадата

- Как да изолирате пода в частна къща: тайните на топлоизолацията

- Как да поставите гъвкава плочка

- Направете арка от гипсокартон: инструкции стъпка по стъпка

- Как да изолирате подове в частна къща, без да премахвате стария под

- Как да направите арка от гипсокартон със собствените си ръце

- Направи си сам къща панелка от глътки

- Възможно ли е боядисване на каросерия на автомобил без предварителен грунд?

- Какво е насипен под и как да го направите

- Как да свържете полипропиленова тръба с полипропиленова тръба у дома?