Site bölümleri

Editörün Seçimi:

- Bir üçgen çatı tavanının kendin yap ustası - doğru çerçeveyi doğru hesaplamayla yap

- Bir ahşap zemini kazımak: adım adım kendin yap işi Bir zemini tahtalardan geri dönüştürme

- Çatı kirişlerinin çatı kirişine montajı

- Ahşap bir evde zemin yalıtım pastası

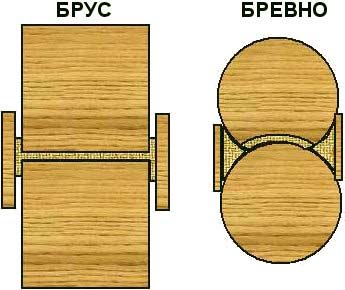

- Tahta kesimlerinde, özellikle yuvarlak kereste kesimi yapılırken kereste çıktısının yüzdesinin belirlenmesi.

- Bir küpte kereste hesaplanması

- Beton zemin üzerinde laminat: uygun kurulum özellikleri Laminatın altında beton üzerine kontrplak döşeme

- Blok ev nasıl duvara sabitlenir, nasıl yapılır?

- Bir küpün içinde ne kadar kereste bulunur: hesaplama yöntemleri ve hesaplama örnekleri

- Parke ve laminat arasındaki fark nedir, hangisi daha iyi

reklâm

| Masa şeklinde metal kesme işleminin mekanizasyonu. Mekanize metal kesme yöntemleri. Mekanik kesim yapılır |

|

METALLERİN METAL İŞLEME TEMELLERİ Temel, kurgu ve biçimlendirme teorisinin temel kavramları 1.1.1 İş parçası teorisi. Taban - bir parçanın işlem veya kontrol sırasında düğümdeki konumunu belirleyen bir yüzey, çizgi, nokta. Tasarım, teknolojik ve ölçüm üsleri var. Tasarım üsleri - tasarım sırasında atanır ve düğümdeki montaj boyutlarını belirler. Teknolojik bazlar - parçanın (iş parçasının) makinedeki mesnet, mil, kesici alete göre konumunu belirlemek. Onlardan, parçaların imalatındaki boyutları ölçün. Ölçme tabanları - parçaların yüzeylerinin ölçüm aletine göre konumunu belirlemek. Tasarım ve teknolojik temellerin çakışması arzu edilir. İşlenmiş parçalar için en çok işlenen yüzey teknolojik temel olarak alınır; silindirik kütükler veya delikli kütükler için, yüzeyin eksenine veya deliklerin eksenine paralel düz bir yüzey; işlenmemiş iş parçaları dış yüzeylerden birine sahiptir. 1.1.2 Düzenleme - İş parçası şeklindeki bozulmaları ortadan kaldırmak için tasarlanmış bir işlem (ezik, şişkinlik, dalgalanma, çarpma, eğrilik vb.). Hem soğuk hem de sıcak metal üzerinde düzenleme yapılır. Düzenleme elle yapılır (çelik veya dökme demir plaka üzerinde veya örs üzerinde); sağ preslerde veya sağ silindirlerde. Manuel giyinme için yumuşak parlatılmış (bakır, kurşun, parke) yumuşak malzemeden yapılmış çekiçler veya yuvarlak cilalanmış ya da düzleştirici ve destek (çubuklar) kullanılır. Sertleştirilmiş iş parçaları için, sertleştirilmiş şekilli vurucuya sahip çekiçler kullanılır. İş parçalarının eğriliği, giyinme plakası ve üzerine yerleştirilen iş parçası arasındaki boşlukla gözle kontrol edilir. Kavisli yerler tebeşirle işaretlenmiştir. Hammadde düzenleme: a) düzlemde kavisli bir şeridi düzenlemek - En dışbükey yerlerde, bir çekiç veya balyozla ağır darbeler uygular. Siz düzelttikçe, etkinin gücü azalır, iş parçası periyodik olarak çevrilir; b) kaburgaya kavisli bir çelik şeridin düzenlenmesi - İş parçası plaka boyunca döşenir, uzunluk boyunca eğrilik bölgesine yaklaşık olarak genişliğe eşit olarak bölünür. Darbeler merkezden kenarlara kadar sıralara uygulanır, içbükey kısmın kendisinden başlayarak, çarpma kuvvetleri en kavisli kısımdan daha az kavisli olana kadar azalır (bkz. Şek. 1.2 ve); c) bükülmüş çizgileri düzenlemek - gevşeme yöntemi ile gerçekleştirilir; iş parçasının bir ucu bir çilingir (sabit) mengeneye kenetlenir, diğeri - manuel bir mengene içinde gevşetme özel olarak yerleştirilmiş bir kolla yapılır. manuel mengene deliği; g) sac malzemeyi düzenlemek - tebeşir dışbükey ve dalgalı yerler; sonra şemaya göre grev (bkz. Şek. 1,2 b), kenardan merkeze darbelerin kuvveti azaltır; Düzenleme sırasında, tabaka yatay düzlemde döndürülür, böylece konturlar tüm alanın etrafındaki bir daireye dağıtılır. Sayfada dalgalanmalar varsa, önce yönetilir; Ortadaki tabaka uzar ve dalgalanma kaybolur. a - çelik şerit; b - levha malzemesi; sertleştirilmiş kare Şekil 1.2 Düzenleme materyalinin şemaları d) ince tabakaları düzenlemek - Tahta bir çekiçle (bir tokmak0 ile veya dışbükey yerlere yerleştirilmiş bir textolite conta yardımı ile yapılır; bir çekiçle kusurlarla vurun; folyo malzemeleri düz bir yüzeye döşenir ve düzleştirici makinelerle ütülenir - yuvarlak kenarlı plakalar bile); f) sertleştirilmiş malzemenin giydirilmesi - uzatılmış veya yuvarlak vurucuya sahip bir tezgah veya doğrultma çekici ile gerçekleştirilir. Şerit kabarık aşağı yatırılır, darbeler sık \u200b\u200bgörülür ancak güçlü değildir. Kompleks parçalar, örneğin köşeler gibi çarpılmanın dağılımı boyunca yönetir. Grev şeması, kuvvetleri ve yönleri Şekil 1.3, c. 1.1.3 İşaretleme. İş için malzemelerin hazırlanması. Yüzeyi işaretlemek için aşağıdaki sırayla hazırlanır. 1 Boyaların hazırlanması. İşlenmemiş yüzeyleri renklendirmek için (döküm, dövme, haddelenmiş) tebeşir çözeltisi kullanılır (öğütülmüş tebeşir suda seyreltilir). Boya tabakasını aşınmadan korumak ve çabuk kurumak için boyaya marangozluk tutkalı (4 l su içinde 600 g tebeşir ve 50 g ahşap tutkalı) uygulanır. Ürünlerin tamamen işlenmiş yüzeyleri, bir bakır sülfat çözeltisi (bir bardak su içinde iki ila üç çay kaşığı bakır sülfat kristalleri) veya işaretleme için özel bir vernik ile boyanır. 2 İşlenecek parçanın boyamaya hazırlanması. Boyama için boşluklar hazırlarken, çelik bir fırça ile toz, kir, kir ve pas temizlenir. Plakaların çapak veya keskin köşeleri olmamalıdır. Her iki tarafta bir plaka zımpara kağıdı ile temizlenir ve kalan plakaların düzlemleri işlenmeden bırakılır. 3 Yüzey boyama. Boya uygulanırken, iş parçası sol elinde eğimli bir pozisyonda tutulur.

Şekil 1.3 İşaretlemeden önce yüzeyleri boyamak için kullanılan teknikler İnce ve homojen bir boya tabakası düzlemde çapraz dikey ve yatay fırça hareketleriyle uygulanır. Leke oluşumunu önlemek için çözelti sadece fırçanın ucuyla az miktarda yazılmalıdır. Soyulmuş düzlemler bir vitriol çözeltisi ve işlenmemiş düzlemler bir tebeşir çözeltisi ile boyanır. Renklendirmeden sonra, plakalar kurutulmalıdır. 4 İşaretleme- İş parçasının sınırlarını gösteren işaretleme çizgilerinin (karalamalar) uygulanabilir yüzeyine çizim yapmak. Düz ve mekansal işaretler var. (Fark kendi başlarına).

a - karalayıcı; b - çift gage; içinde - stangenrejmas; g - zımba; d - işlemden önce markalama çizgisi; e - işleme sonrası markalama çizgisi Şekil 1.4. Çizmek için Araçlar İşaretlerken, üç tip araç kullanılır (bkz. şekil 1.4, a - g): a) işaretlerin çizilmesi ve damgalanması için - çizici, tek veya çift kalınlık, kumpas, işaretleme pusulası, merkez zımbaları; b) dairelerin merkezlerini bulmak (delikler) - merkez delgi merkezi-detektörü, kare merkez bulucu, vb. c) markalama cihazları - contalar, krikolar, döner cihazlar, dikmeler, ayırma kafaları, merkez kafaları, vb. işaretleme gri dökme demirden özel markalama plakaları üzerine yapılmıştır. Üst çalışma düzlemi ve plakanın yan yüzeyleri kazıma ile işlenmeli, kuru ve temiz olmalıdır. İşin sonunda, plakayı kuru bezlerle silin, yağlayın ve tahta bir kapakla kapatın; Metal tozu ve talaşları bir faraşa fırçalayın. Yakında özel bir çöp kutusu olmalı. Çizilmeleri ve çentikleri önlemek için iş parçası plaka üzerinde hareket ettirilmemelidir. Plaka, ışıklı bir yerde sabit bir temel üzerine yerleştirilir. İşyerinin genel dikey ve yerel aydınlatmasını sağlar. İşe gitmeden önce iş parçası, çelik bir fırça ve korozyon, kireç vb. İşaretlemeden önce, parçanın çizimini incelemek, iş parçasının boyutlarını parçanın gerçek boyutlarıyla karşılaştırmak, teknolojik tabanı belirlemek gereklidir. Bundan sonra, işaretleme işlemlerinin türleri ve sırası belirlenir. Düzlem işaretleme yöntemleri. İlk önce tüm yatay çizgiler ve riskler uygulanır, daha sonra tüm dikey çizgiler ve daha sonra eğimli olanlar uygulanır. Son çizilen çemberler, yaylar ve konjugasyonlardır. Eğer teknolojik risk olarak merkez riskleri seçilirse, işaretleme onlarla başlar. Düzlemdeki görüntü, parçanın çizimiyle tamamen tutarlıysa, işaretleme tamamlanmıştır. Düz çizgiler cetvelden uzağa doğru eğimli bir makasla uygulanır. Cetvel veya kare, iş parçasına sıkıca bastırılır, elin hareketini kesintiye uğratmadan bir kez çizgi çeker. Çizgi (riskli) işe yaramadıysa boyanır ve yeniden çizilir. Dairenin eşit parçalara bölünmesi, geometrik yapılar veya özel masalar kullanılarak yapılır. Çelik sacdan yapılmış kalıpları kullanarak aynı parçaları bir partiyi işaretlemek için. Şablonun konfigürasyonu ve boyutları, parçanın çizimine tam olarak uymalıdır. Mekansal markalama yöntemleri. Mekansal işaretlemenin zorluğu, çeşitli yüzeylerin işaretlerini birbiriyle bağlama gereğidir. Teknolojik bir üs olarak, ayarlanan en fazla eksen veya düzlem sayısını işaretleyebileceğiniz bir yüzey seçilir. iş parçasının ana ekseni, plaka üzerindeki konumlarının sayısı ve işaretleme sırası. İş parçası, bir işaretleme plakasına sallanmadan sıkıca monte edilir, böylece parçanın her ekseni veya düzlemi, plakanın genel düzlemine dik olur. İş parçasının montajı ve hizalaması için prizmalar, destek pedleri, krikolar, işaretleme küpleri ve özel cihazlar (örneğin döner olanlar) kullanılır. İlk kurulum, seçilen teknolojik tabandan işaretlemeye başlamanın uygun olması için yapılmıştır. Uzamsal işaretleme yöntemleri temel olarak düzlemsel işaretleme yöntemleriyle çakışmaktadır. Delme İşaretleme Riskleri. İşaretlemeden sonra, çizgiler yatırılır. Kerner sol elin üç parmağıyla alınır (başparmak, işaret parmağı ve orta). Merkez zımba tam olarak risklerin ortasına veya resimlerin kesişme noktalarına ayarlanır. Zımbalamadan önce, zımba kendisinden bir miktar sapma gösterir ve darbe anında dikey olarak döner. Amaçlanan ve uçlu kısım Şekil 1.4, d, e. “Malzeme işaretlemesinin rota haritasını çıkarma” konulu pratik ders. Zaman 2 saat. 10 Ders 2 Metal doğrama ve kesme 1.2.1 Kesim boşlukları Özel bir kesici alet kullanılarak yapılır: keskiler ( şekil 1.5 a), çapraz kafa ( şekil 1.5, b) veya oluk ( şekil 1.5, içinde). Yüksek hassasiyetli işleme gerekmeyen durumlarda veya parça işleme yapılamadığında kesme yapılır. Kesme işlemiyle, fazla metal tabaka iş parçasından çıkarılır, iş parçası parçalara ayrılır, delikler kesilir, yağlama olukları kesilir, vb. Küçük boşlukların kesilmesi bir mengenede gerçekleştirilir; büyük iş parçaları ocakta veya örs üzerinde doğranmış. Keski üç parçadan oluşur: çalışma - 2 orta - 3 ve şok - 4 (ateşleme pimi). Kama şeklindeki kesme kenarı - 1 ve ateşleme pimi temperlenir ve serbest bırakılır (HRC kenarı - 56 ... 61, ateşleme pimi - HRC 37 ... 41). Kesme kenarının keskinlik açısının değerleri tablo 1.1. Çapraz kafa, daha dar bir kesme kenarına sahip keskiden farklıdır. Dar olukların kesilmesinde kullanılır. Oluklar, kesici kenarın ve çalışma kısmının kavisli şekli ile ayırt edilir. Kesimin kalitesi ve performansı çekiçle çarpma kuvvetine ve keski pozisyonuna bağlıdır. Bilek vuruşunda, sadece çekiçle olan el kıvrılır. Böyle bir grev, hassas ve hafif işler yaparken kullanılır. Bir dirsek vuruşuyla kol dirseğe doğru bükülür ve vuruş daha güçlüdür. İnme sıklığı: bilek vuruşuyla - dakikada 40-60 atış, dirsek vuruşuyla - Dakikada 30-40 atış. İş parçası (mengene çenelerinin üst düzlemi) ile keski ekseni arasındaki açı 45 - keski eğiminin - 30 - 35 eğim açısı olmalıdır. Tablo 1.1 ve Kesme Parçasının Bileme Açıları Şerit ve sac keserken, iş parçasının talaşa giren kısmı. Bu mengenenin çenelerinin üzerine yerleştirilmeli ve işaretlenme riski - tam olarak çarpıtma olmadan çenelerin seviyesinde olmalıdır. Geniş bir düz yüzeyde metal keserken, işaretleme riskleri çenelerin 5-10 mm üzerinde çıkıntı yapmalıdır. Aynı zamanda, 8-10 mm genişliğindeki oluklar önce bir çapraz kafa ile kesilir. Oluklar arasındaki boşluklar keski kesme kenarının uzunluğunun 0,8 katı olmalıdır. Daha sonra, bir keski ile, oluşan çıkıntılar kesilir. Kırılgan malzemeleri keserken, iş parçasının karşı kenarına 1.5-2 mm kadar ulaşmazlar ya da ilk önce 45 ° 'lik bir açıyla eğim yaparlar: Kanalları ve yağlama olukları kesilirken, 1.5-2 mm derinliğinde bir oluk bir geçişte kreimeysel ile kesilir. Sonra kalan düzensizlikler bir oluk ile temizlenir, ayrıca oluklara son derinlik, genişlik ve şekil verilir. Levha malzemeden şekillendirilmiş bir boşluğu keserken, ikincisi bir plaka veya örs üzerine serilir. İlk olarak, fırça darbeleriyle, amaçlanan kontur 2-3 mm derinliğe kadar kesilir. Sonra, tabaka güçlü dirsek darbeleri ile kesilir. Yaprak kalınsa, ters çevrilir ve nihayet arkadan kesilir. Manuel kesim zor ve verimsiz bir işlemdir. Bir çilingir işini kolaylaştırmak için havalı çekiçler (bıçak şalterleri veya perçinler) kullanılır. Yerli sanayi, 8-12 kg ağırlığında pnömatik perçinler KE-16 - KE-32 kaliteleri ve 4.2 kg ağırlığında hafif perçinler MP-4 - MP-5 üretmektedir.

a - bir keski; b - çapraz kafa; oyuk Şekil 1.5 Metal kesme aleti 1.2.2 Kesme - iş parçasının elle veya mekanik olarak parçalara ayrılması. İş parçasının profiline ve enine kesit alanına bağlı olarak el ile kesme, testereler, metal makaslar, gaz alevli brülörler ile yapılır. El testeresi ile en yaygın kesim. Demir testeresi (bkz. şekil 1.6 a) bir çerçeveden oluşur (makine) 2 içinde dişleri olan bir çelik plakanın sıkıştırıldığı (demir testeresi bıçağı) 5 . Testere bıçağı sabit yuvalara takılı 3 ve hareketli 6 prizmatik başlıklar ve pimler. Ağ gerginliği kanat somunu ile yapılır 1 . Yanal yüzeylerdeki sürtünmeyi azaltmak için, demir testeresi bıçağının dişleri farklı yönlerde beslenir. Diş setleri diş üzerinde veya kanvasta yapılır. Malzemeye bağlı olarak. Ağın yapıldığı kesim belirli bir sıklıkta kesilir: takım alaşımlı çelikler - dakikada en fazla 60 çift geçiş, takım karbon çelikleri - en fazla 30. Kesim sırasında, iş parçası bir tezgah mengenesine sıkıca kelepçelenir ve çene çizgisi ile kesim çizgisi arasında minimum bir mesafe sağlar. İnce çelik kütükler veya yumuşak malzeme kütükleri kesilirken, iki ahşap çubuk arasına kelepçelenir ve onlarla kesim yapılır. Kalın duvarlı iş parçalarını keserken, kesim 3-5 mm kadar sona getirilmez. Kesildikten sonra iş parçası kırılır. İş parçalarını düşük termal iletkenliğe sahip (plastik) malzemelerden keserken, kesme bölgesinin su veya gazyağı ile sulanması gerekir. Sac malzeme metal için makasla kesilir. Kesme sac malzemesinin prosesini mekanikleştirmek için, elektrikli veya pnömatik makaslar kullanılır. Elektrikli makasın çalışma kısmı şekil 1.6, b. slayt 4 kasanın içine yerleştirilmiş 3 şanzıman ve hareketli bir bıçakla birlikte 6 pistonlu bir hareket yapar. Sabit bıçak 2 sarmal bir tutucuya monteli 7 . eksantrik bir bıçak ayarı 5 ve somun 1 .

a - demir testeresi; b - elektrikli makas; Şekil 1.6 Metal Kesme Aleti 1.2.3 Güzergah haritaları derleme prosedürü.Çilingir ve malzemeyle diğer işleri yapmak için bir yol haritası derlenir - çalışmanın sıralı yürütülmesi için işlemler listesi. Güzergah haritası genellikle işçi için teknoloji uzmanları tarafından yapılır. Aşağıdaki bölümleri içerir (tablo sütunları): - işlem numarası; - operasyonun adı; - boyutsal özelliklere sahip bir grafik resim (iş parçası ile hangi değişikliklerin gerçekleştiği); - ekipman işlemleri, yani bir alet listesi (demirbaşlar, ekipman, malzemeler); - eylemlerin kısa bir açıklaması; - notlar, destekleyici bilgiler. Böyle bir haritanın bir örneği tablo 1.2'de görülebilir. Tablo 1.2 ve Teknolojik Operasyonun Rota Haritası (Örnek)

Kesim işlemi denir Bir malzeme katmanını iş parçasından çıkarmak, ayrıca metalleri (sac, şerit, profil) kesici takımlar (bir keski, çapraz uç veya çekiçle oluk) kullanarak parçalar halinde kesmek. Kesme sırasındaki işleme doğruluğu 0,7 mm'yi geçmez. Modern mühendislikte, metal kesme işlemi, yalnızca bir nedenden dolayı iş parçasının metal kesme makinelerinde işlenemediği durumlarda başvurulur. Doğrama aşağıdaki işleri yapariş parçalarının yüzeylerinden fazla malzeme katmanlarının kaldırılması (kalıp dökümü, kaynaklar, kaynak için delik kesme, vb.); dövme ve döküm kütüklerinde kenar ve çapakların ufalanması; tabaka malzemesinin parçalara kesilmesi; tabaka malzemesinde kesme delikleri; yağlama olukları vb. Kesme işlemi bir ocakta veya örs üzerinde bir mengene ile yapılır. Kesme işlemi sırasında büyük boyutlu boşluklar bir sandalye mengenesine sabitlenmiştir. Geniş parçalarda döküm, kaynak ve gelgitlerin kırpılması yerinde gerçekleştirilir. El ile kesme çok zor ve zaman alan bir işlemdir, bu yüzden mümkün olduğunca makineleştirmeye çalışmalısınız. Kesme AletleriKesimde kullanılan aletler kesim ile ilgilidir, bunlar U7, U8, U8A dereceli karbon takım çeliklerinden yapılır. Kesici takımların ısıl işlemden sonraki çalışma bölümünün sertliği en az 30 mm uzunluğunda HRC 53 ... 56 ve etki kısmı - 15 mm uzunluğunda HRC 30 ... 35 olmalıdır. Kesici takımların boyutları kesim için yapılan işin niteliğine bağlıdır ve standart aralıktan seçilir. Kesim sırasında bir vurmalı çalgı olarak, çeşitli boyutlarda ve tasarımlarda çekiçler kullanılır. Çoğu zaman, keserken, çeşitli ağırlıklarda yuvarlak vuruş yapan el çekiçleri kullanırlar. Keski (Şekil 2.20) üç bölümden oluşur: çalışma, orta, çarpma. Herhangi bir kesme işleminde olduğu gibi, aletin kesme kısmı bir kamadır (Şekil 2.20, a). Kama şeklindeki aletin işlenen metal üzerindeki etkisi, kamanın konumuna ve tabanına uygulanan kuvvetin hareket yönüne bağlı olarak değişir. Kesme işlemi sırasında iki ana kama işlemi vardır: Kamanın ekseni ve ona uygulanan kuvvetin hareket yönü, iş parçasının yüzeyine diktir. Bu durumda, iş parçası parçalara ayrılır (Şek. 2.20, b); Kama ekseni ve tabanına uygulanan kuvvetin hareket yönü, iş parçası yüzeyi ile 90 ° 'den daha az bir açı oluşturur. Bu durumda, talaşlar iş parçasından çıkarılır (Şekil 2.20, c). Aletin kesme kısmını sınırlayan düzlemlere (bkz. Şekil 2.20, c) yüzey denir. Kesme işlemi sırasında talaşların üzerine çıktığı yüzeye ön, yüzeyine iş parçasının yüzeyine bakan yüzeye sırt denir. Kesişimleri, aletin kesme kenarını oluşturur. Takımın çalışma kısmını oluşturan yüzeyler arasındaki açıya bileme açısı denir ve Yunanca b (beta) harfi ile gösterilir. Ön ve işlenmiş yüzeyler arasındaki açıya kesme açısı denir ve 8 harfi (delta) ile gösterilir. Ön yüzey ile kesme yüzeyine dik olarak kesme kenarı boyunca çizilen düzlem arasındaki açıya ön açı denir ve y harfi (gama) ile gösterilir. Arka ve işlenmiş yüzeylerin oluşturduğu açıya arka açı denir ve a (alfa) harfi ile gösterilir. Kesme kamalarının bileme açısı ne kadar küçük olursa, kesim sırasında o kadar az kuvvet uygulanmalıdır. Bununla birlikte, kesme açısında bir azalma ile, aletin kesme kısmının kesiti ve dolayısıyla da gücü düşer. Bu bağlamda, metal tabakayı iş parçasının yüzeyinden ayırmak için gerekli olan kesme kuvvetini ve bir kesme kuvveti oluşturmak için gereken alet üzerindeki darbe kuvvetini belirleyen, işlenmekte olan malzemenin sertliği dikkate alınarak, keskinleştirme açısının değeri seçilmelidir. Malzemenin sertliği arttıkça, kesme çubuğunun keskinleştirme açısını artırmak gerekir, çünkü alet üzerindeki etki kuvveti yeterince büyüktür ve kesiti bu kuvveti algılamak için gerekli enine kesit alanını sağlamalıdır. Çeşitli malzemeler için bu açının değerleri yaklaşık olarak: dökme demir ve bronz - 70 °; orta sertlikte çelik - 60 °; pirinç, bakır - 45 °; alüminyum alaşımları - 35 °. Arka açı a, aletin arka yüzeyi ile iş parçasının çalışma yüzeyi arasındaki sürtünme miktarını belirler, değeri 3 ila 8 arasındadır. Arka açı, keski eğiminin çalışma yüzeyine göre eğimi değiştirilerek ayarlanır. Kreytsmeysel (Şekil 2.21), keskiden daha dar bir kesme kenarı ile ayrılmaktadır. Çapraz yuvalar, oyukların kesilmesi, kilitlenmelerin ve benzerlerinin kesilmesi için kullanılır. Çalışma sırasında çapraz kafanın sıkışmasını önlemek için, çalışma kısmı kesme kenarından tutamağa kademeli olarak daralır. İşlenen ve darbeli parçaların ısıl işlemi, ayrıca kesme kısmının geometrik parametreleri ve crossheads için kesici parçanın keskinlik açılarını belirleme prosedürü aynen keski ile aynıdır. Kanavochnik(Şekil 2.22), kaymalı yatakların ve profil oluklarının astarlarındaki ve burçlarındaki yağlama oluklarını özel amaçlar için kesmek için kullanılır. Yivin kesme kenarları, kesme yivinin profiline bağlı olarak seçilen düz veya yarım daire şeklinde olabilir. Oluk, keskiden ve çapraz kafadan sadece çalışma parçası şeklinde farklılık gösterir. Isıl işlem için gereklilikler ve oluklar için bileme açıları seçimi, bir keski ve çapraz kafa ile aynıdır. Tezgah çekiçleri (Şekil 2.23), kesme kuvvetleri oluşturmak için bir perküsyon aleti olarak doğrama yapılır ve iki tipte gelir - bir yuvarlak (Şekil 2.23, a) ve kare (Şekil 2.23, b) vurucu kullanılır. Çekiçin ucuna, forvetin karşısında, ayak parmağı denir, kama şeklinde bir şekle sahiptir ve sonunda yuvarlanır. Çekiç, çalışma sırasında elde tutulan, alete (keski, çaprazkafa, oluk) çarparak sap üzerine sabitlenmiştir. Çekiciyi tutamağın üzerinde güvenilir bir şekilde tutmak ve çalışma sırasında kaymasını engellemek için, çekicin deliğine girdiği tutamağa (Şekil 2.23, c) girilmiş ahşap veya metal kamalar (genellikle bir veya iki kama) kullanın.

Küçük boyutlu kesim (150 mm'ye kadar) sac malzeme, geniş çelik ve küçük ebatlı dökme demir kütük yüzeylerinin yanı sıra yatak kovanlarındaki oluklar bir mengene ile yapılır. Bir plaka veya örs üzerinde, boşlukları parçalara ayırmak veya boşlukları kontur boyunca tabaka malzemeden kesme işlemi gerçekleştirilir. Ocağın kesilmesi, işlenmekte olan iş parçasının bir mengeneye sabitlenmesi imkansız veya zor olan durumlarda kullanılır. Keskilerin çalışma kısmını, çapraz sivriltmeyi veya oluk açılmasını sağlamak için, keskinleştirme açısını keskinleştirmek gerekir. Kesici takımın bilenmesi, bileme makinelerinde yapılır (Şek. 2.24, a). Kesilecek olan alet küpeşte 3 üzerine monte edilir ve hafif basınçla taşlama tekerleğinin tüm genişliği boyunca yavaşça hareket ettirilir. Bileme sırasında, alet periyodik olarak su içinde soğutulur.

Kesme kama yüzeylerini keskinleştirme dönüşümlü olarak kurşun - sonra bir taraf, sonra diğer taraf, üniform bir şekilde keskinleştirme ve aletin çalışma kısmının doğru bileme açısının elde edilmesini sağlar. Çalışma sırasında taşlama tekerleği bir mahfaza 2 tarafından kapatılmalıdır. Aşındırıcı toz girişine karşı göz koruması, özel bir koruyucu ekran 1 veya gözlük kullanılarak gerçekleştirilir. Kesici takımın bileme sırasındaki kontrol açısı özel bir şablon kullanılarak gerçekleştirilir (Şekil 2.24, b). İnceltme ile30-40 m genişliğindeki arı kovanlarında bir ELHA ünitesi kullanılabilir, kızak altı vizörleri teknolojik koridor 60 0'a açılı olarak döşenir ve ağaçlar elektrikli testereyle kesilir. Dalları tarafından kesilir. Kamçı, tepelerin üzerine püre yapar. "Ağaçkakan" kullanımı ve gelecek vaat eden seçenekleri alabilir miyiz. 1984 yılında, MVP-20 prototipi Moskova'da 22 cm'ye kadar ağaçları kesen manipülatöre 6 metrelik bir erişime sahip, kendinden tahrikli bir şaside sergilendi ve boom üzerinde varil deposu bulunan Woodpecker-1D çeşidi oldukça üretken. Ağaçkakanlar ağaçları sadece bir top sürme yatağına koydukları için, patinajları için T-40A traktör, MTZ-52 ve dört tahrik tekerleği olan diğer dar makinelerle birleştirilmiş Muravei kızaklarını kullandılar. Skidder, komli'nin arkasına bir ağaç dizisini kaldıran bir oktur. Tomruklarda, büyük ağaçların örneklenmesi sırasında, bir döner tabla üzerinde ikinci bir kabin ve 10,5 m'lik bir bom ile TDT-55 traktörünün bir kulp ve bir testere testeresiyle oluşturulan TDT-55 traktörü temelinde oluşturulan Woodpecker-2 feller demeti (LP-2) kullanıldı. Geliştirilmesinde, MVP-35 makinesi bir kabin ve bom üzerinde bir tahrik ile tasarlanmıştır. Gövde çapı 8-14 cm olan 8 ağaç sürücüye girebilir.TT-4 çekiciye dayanan ve 10 m manipülatör bomuna erişen LP-54 makine serbest bırakılmaya hazırlanıyordu. İnceltme ve kesim sırasında, 60-100 m aralıklarla yerleştirilmiş teknolojik koridorlarla geniş riskli bir kesme teknolojisi geliştirilir, ağaçların, kırbaçların (yarım kırbaçların) trelleri ve LT-100, LT-400, LT-600, ML-2000M veya traktör poddelevshchik PDT-1, PDT-0.3. Örneğin, LT-400 vinç, iki tekerlekli bir araba üzerine monte edilmiştir, 65 m kablo uzunluğuna ve 76 kg ağırlığındaki motorlu testereden temel bir motora sahiptir, iki kişi tarafından sunulmaktadır. Küçük kamçılar, sürükle ya da choker ile birlikte 0.4 m 3 'e kadar olan demetlerle çekilir. Ortalama çapı 10 cm kamçı ile verimlilik - 12-14 m3. Traktör vites kutusu PDT-0.365 m kablo uzunluğundaki bir vincin yanı sıra, altıgen ahşaptan örtü boyunca taşınması için hidrolik bir manipülatöre sahiptir. Geniş güvenlik teknolojisi özellikle teknolojik koridorlar olarak kullanılan yoğun yol ağı bulunan ormanlarda önerilmektedir. Ukrayna'da, bir sarma ve alma makinesi ile inceltme teknolojisi geliştirilmiştir. 4 m genişliğindeki teknolojik koridorlar, 80 m'ye kadar olan ürün sıraları boyunca döşenmiştir.. Ağaçlar, MTZ-82'ye dayanarak üniteye bir vinç ile sıralar arasındaki sıralar arasındaki kütüklerin üzerinden kayma için bir testere ile kesildi. Maksimum 35 cm çapa sahip ağaçlar işlenir: Çeşitler 1,5 ila 6,0 m uzunluğundadır (1,5 katları) ve başka bir makine tarafından alınır. Mekanize inceltme ve kesme işleminin en yaygın teknolojisi, bir vinç ve blendajlı bir ağaç gövdesi ve üst kısımda ağaç veya kırbaçlanan ağaç gövdesi ile orta bölümdür (genişlik - 31-50 m), vinç ve blendajlı tarım makineleri veya LTP-2, LTN-1 patinaj cihazı ile donatılmıştır. T-5L, T-40A, T-25, MTZ-52, TL-28 ve diğer traktörler kendilerini kanıtlamış, teknolojik koridorun olmadığı alanlarda teknolojik koridorlar 2-3 metre genişliğinde hazırlanmış, daha güçlü traktörler de kullanılmıştır: MTZ -82, MTZ-80 (fabrikada kızaklı vinçli), LKT-80 ve 4-5 m genişliğinde bir elyafın hazırlandığı TDT-55A paletli kızak traktörü, MTZ-82 (80) üzerine UTG-4.8 kavrama takılabilir . Orman tekerlekli traktörünün 1982 yılından beri Çekoslovakya tarafından üretilen LKT-80 işletim deneyimi, ormanda istikrarlı bir çalışma sistemi geliştirme olasılığını doğruladı. BDT ülkeleri tarafından seri üretime hazırlanır tekerlekli kızak LT-19kene kaynaklı hidrolik kavrama ile tepe noktaları veya popo için kamçı toplamak için bir hidrolik manipülatör ile donatılmıştır. 300 m kayma mesafesindeki üretkenliği vardiya başına 38 m3'tür. Su dolu topraklarda çalışmak için bir tırtıl traktörüne dayalı bir takım makineler oluşturulması planlanmaktadır. Ağaçlar en uçta kesilmeye başlayarak, kesim alanının kenarından ağacın yüksekliğine doğru ilerleyerek (burada bir çekme yapılmasına gerek yoktur; kesim alanının dışındaki ağaçlara zarar gelmesini önler), tepe noktası kayma yönünün tersi yöndedir. Dallar, çöken ağaçlarda kesilir ve kayma sırasında gövdelerin ve köklerin cambiumuna zarar vermemek için büyüyen gövdelerin yanına koyulur. Ardından, arı kovanının en yakın kısmından üst depoya (yükleme bölmesi), ağaçlar çırpıda tepe noktalarının ötesine kaydırmak için en az 40 ° 'lik bir açıyla bir çekiş üzerinde bir taç ile kesilir. Dalları kesilir ve toprağı ve ağaçları korumak için en yakınları çekilir. Sürtünmeden uzaktaki dallar, 0,5 m yüksekliğe kadar olan küçük yığınlarda dağılmış veya istiflenmiş olup, bunun istisnası, saz-aspen stantlarında kış mevsiminde fışkırmaktır. Diğer durumlarda, kamçı kızakla kayma ile birlikte, ahşabın yarım kütükler veya ürün çeşitleriyle kaymasına izin verilir. Tomruk artıklarının yakılması, demiryolları ve diğer yangın tehlikesi olan tesislerin yakınında kuru ve taze topraklarda bulunan iğne yapraklı stantlarda zorunludur. Diğer durumlarda, doğrama artıkları doğal bir gübre olarak kabul edilmelidir. Kuru ve taze fakir topraklarda (orman yetiştirme koşulları A 0, A 1, A 2, B 1), kesme artıklarının Bryansk orman kütlesi koşullarında saçılması, toprağın üst horizonlarının nem içeriğini 2 kat arttırır ve içinde azot, potasyum, fosfor içeriği 2-4 kez. Kökler için toprak ısısı en uygun hale gelir ve bu da çam gelişimini% 10-20 oranında arttırır (Slyadnev, 1971). Yangının yayılmasını önlemek için, bu alanlar en iyi mineralize çizgilerle lokalize edilir. Kazakistan'da (kuru ormancılık alanında), budakların mineralleşmesini hızlandırmak ve yangın tehlikesini azaltmak için, onları ezmek ve teknolojik koridorlar boyunca 10-20 m mesafeye yaymak için verimli olduğu ortaya çıkmıştır LO-63B kendinden tahrikli doğrama makinesinde taşlama için söz edilmiştir. Tarımsal traktörlerin ormanda çalışmak üzere tasarlanmadığı ve sıklıkla şasinin onarılması gerektiği unutulmamalıdır. Bu nedenle, ormancılar net kesim için tasarlanan patinaj kızaklarını kullanmak zorunda kalıyorlar. Ancak geniş sürüklemeye ihtiyaç duyuyorlar, bu da ormana büyük zarar veriyor. Aktif yarı römorklu tekerlekli traktörlerin seri üretimi için uzun süredir devam eden gereksinim vardır: Kendiliğinden tahrikli şasiye dayalı TL-28 (6 kN), T-40AM, vb. Tabanlı ALP-1 (9 kN). MTZ-80'e göre, yarı römorklu bir MTN-36 kısa mesafeli kamyon geliştirildi. PL-4 AOOT (Velikoluksky Plant) ve yarı romörk PPD-6 (VNIILM). Dar arı kovanlarıyla kırbaç ve çeşit çeşitlerinin kesilmesi için kullanılır. MTT-10 10 metre kızak MTZ-82 ve LHT-55'e dayanmaktadır. Ürün çeşitlerinin toplanmasında ürün çeşitliliği, yakındaki şeritlerden 4,5 m uzunluğa sahip ürün çeşitlerini yükleme ve boşaltma için bir manipülatörle donatılmış bir ayırma taşıyıcısı ile taşınır, ürün çeşitlendirme aracı ahşabı ahşap yola taşır. Kısa tomruk kamyonları (nakliye araçları) İskandinavya’da çalıştıkları yerlerde feller-tırmanma-ve-çapraz-bağlama makineleri ile birlikte (biçerdöverler). Biçerdöver Lokomo 919 / 750N kesmeli delme ve kesme makinesi, 100 m yüksekliğindeki iğne yapraklı stantlarda kütükleme (6.0 m3 / adam-saate kadar) ile 100 m yükseklikte ve 100 m günlük giriş mesafesi ile teknolojik koridorda 4 katlanmış durumda metre büyüklüğünde kereste sortimentovozom - 10 metre hidrolik manipülatör ile Lokomo iletici. 5 m yarıçapında, biçerdöverin elektrikli testeresi 6-50 cm çapında gövdeye beslenir Kesilmiş ürün çeşitlerinin uzunluğu, özel bir rulo kullanılarak ± 5 cm hassasiyetle ölçülür ve ürün çeşitliliği ekranda operatör kabinine iletilir. Dallar gövdeyi ölçmek ve almakla aynı anda kesilir ve makinenin önüne düşer, daha fazla hareket ve iletici ile bir kulübe oluşumunu zayıflatır. Köklere verilen hasarı azaltmak için, biçerdöverin ilk izlemesi nakliye firması için kullanılır. Daha sonra 10 m derinliğe inen ilki, ağaçlar arasında hareket eder, ilklerine yakın çeşitler yerleştirir ve 10 m daha ileri giderken, onları gelecek izlerine ve sortimentovoz'un geçişine yaklaştırır. Kısa bir kütük kamyonunun koridorları arasındaki mesafe 25-30 m, Verimlilik - 90-160 m3. 1989'dan beri ülkemizde Terratek firması ile birlikte Finlandiya, İsveç ve diğer ülkelerin bileşenlerinden yerli "biçerdöverler" ve "nakliye firmalarını" üretmeye başladılar. Bu makinelerin ve diğer Finlandiya-İsveç örneklerinin testleri henüz tatmin edici sonuçlar vermedi, çünkü nemli topraklı orman alanlarının yaklaşık% 20'si derin (20 ila 80 cm'ye kadar) derinliğe dönüyor, burada kesilen en yakın ağaçların kök sistemi ile büzülüyor, diğer gövdeler dış ve iç hasar (ağaçların% 30'una kadar). Bu teknik, kışın veya çalılıkların korunmasıyla düzgün bir şekilde kademeli ve temiz bir kesim için kabul edilebilir. İnceltme için kabul edilebilir Finli Makeri makinasıydı. Bu, feller-buncher ve feller-delimbing-cross-cut-machine gibi iki versiyonda donatılmış, tekerleklerde bir tırtıl zincirine sahip, küçük boyutlu temel bir traktördür. Elektrikli kesim bıçakları, 25 cm çapa kadar kesilmiş bıçaklar keser Makine genişliği - 1620 mm, uzunluk - 2,6 m, yükseklik - 2,2 m, ağırlık - 2-4 ton, motor gücü - 22 kW, çekme kuvveti - 0,5 kN, üretkenlik - 3,5-4,6 m3 / sa. Ağaç sayısının% 5-10'una ve toprak yüzeyinin% 10-15'ine zarar verir (Nerman ve diğerleri, 1984; Gilz ve diğerleri, 1986). Diğer yeni makineler "Ormancılıkta standardizasyon için mevcut düzenleyici ve teknik dokümantasyon indeksi" nde bulunabilir. Mekanize inceltmenin organizasyonu ve yürütülmesi için, ekipman ihtiyacının planlanması, işçilik ve para maliyetleri, ülkenin belirli bölgeleri için orman yönetimi projeleri hazırlanması, tasarım ve teknolojik haritalar (RTK'lar) geliştirilmiştir. Üretim akış şemasının şekli İnceltme El Kitabında verilmiştir. Metal işleme, biri kesmek üzere olan çeşitli işlemlerle sonuçlanır. Aynı zamanda, iş parçası kesme işleminden önce daha uygun parçalara bölünür. Ayrıca, metal kesme işleminin hangi yöntemlerle yapıldığı, olası problemler, mekanik ve manüel işlem ve kullanılan ekipman çeşitleri arasındaki detaylar göz önünde bulundurulur. Metal kesme, metal bir iş parçası üzerinde kesme veya vurmalı çalgının hareketini içeren bir çilingir işlemidir. İşlem, onu parçalara ayırmanıza, fazla malzeme katmanlarından kurtulmanıza, oluklar ve oluklar elde etmenize olanak sağlar. Metal kesmek için kullanılan kesici alet bir çapraz başlık veya keskidir ve çekiç bir vurmalı çekiçdir. Sonuncusu daima manuel çalışma için kullanılır ve ilk ikisi - istenen sonuca bağlı olarak. Keski kaba işler ve çapakları kesmek için tasarlanmıştır. 3 bölümden oluşur:

Üretimdeki iş parçalarının elle işlenmesi, enerji tüketen ve düşük verimlilikli bir işlemdir. Genellikle mekanik olanla değiştirilir. Bir keski ile metal kesme sırası aşağıdaki gibidir:

İşlemin doğru olması için bıçağın küçük bir kısmının oluklu oyuğa bırakılması önemlidir. Şimdi - metalin manuel olarak kesilmesi sırasında ortaya çıkan sorunlar hakkında birkaç söz. Olası kusurlarMetalin manuel olarak kesilmesi, tüm işlem kesinlikle kontrol edilmesine rağmen, iş parçasına zarar gelmesi ihtimalinin düşük olması nedeniyle kötüdür. Aşağıdakiler genel kusurlar ve sebepleridir.

Bu sorunları önlemek ve metal şablonu iş için bozmamak için bir takım kurallara uymanız önerilir:

50 sayfa önce çalışmanın tek yolu metal levha el ile kesilmesiydi. Günümüzde ustalara, onlardan yalnızca zamanında kontrol gerektiren, doğru, verimli ve iş parçalarına zarar vermeden çalışan ekipman bulunmaktadır. Giyotin kesim makineleriMetal üretimi veya metal üretimi yapan herhangi bir işletme özel bir donanıma sahiptir. Uygulamasının avantajları açıktır:

Üretim ortamındaki en ünlü metal kesme makinası “giyotin” olarak bilinir. Bu olur:

İlki, yerel işler için kompakt bir cihazdır. Küçük kalınlıkta (0,5 mm'ye kadar) sac keser ve insan çabasıyla tahrik edilir. Donatı, demir, çelik ve diğer ürünlerin kesilmesi için manuel bir makinenin kullanılması, bir keski ya da çapraz kafa ile çalışmaktan daha etkilidir, ancak emek verimliliği hala düşük olacaktır. Sebep, insan çabasına olan ihtiyaç. Ayak tahrik ile donatılmıştır. Boyutları etkileyicidir ve kesim için malzemelerin izin verilen kalınlığı 0,7 mm'ye çıkarılmıştır. Bacakların gücünü kullanarak, kolları değil, üretkenliği yüzde birkaç arttırır. Ayrı durmak özerk şekilde çalışan ve insan müdahalesi gerektirmeyen bir hidrolik giyotindir. Bir düzine kadar parametrenin ayarlandığı bir kontrol ünitesiyle donatılmıştır (metal türü, kesme açısı ve diğerleri). İş parçasının izin verilen kalınlığı modele bağlı olarak değişir ve birkaç milimetreye ulaşır. Yukarıdaki metal kesme tipleri, giyotinlerden yapısal olarak farklı olan ve genişletilmiş bir kapsamı olan ekipmanlarla desteklenmektedir. Kombine cihazların özellikleriEkipman, pres makası ve açılı kesme makineleri içerir. İlk kesme ve kesme şerit, sac, uzun ürünler. Pres makasları, iş parçalarında delik açmak, açık olukları kesmek için vazgeçilmezdir. Bu birleşik kesme makineleri herhangi bir profille başa çıkabilir (kanal, köşe, tee / çift tee, daire, kare ve diğerleri). Açılı kesme makineleri aynı zamanda kalıp kesme kalıpları olarak da adlandırılır. Şunlarla ayırt edilirler:

Herhangi bir malzemenin açısal işlenmesinde uygulanır. Kompakt tasarım, kesme ölçeği ve keski için keski içerir. İşlemin damgası levhaların kalınlığına bağlı olarak seçilir. Metal kesmede kullanılan bazı aletler manuel ve mekanik işçiliği birleştirir. Bunlar şunları içerir:

Cihazların özellikleri hakkında net bir fikriniz olması için bir örneği ele alacağız. Özellikle, takviye SMZH 172 kesmek için makine. Cihaz özellikleriSMZh 172 takım tezgahı, maksimum izin verilebilir çekme dayanımı 470 MPa olan takviye çeliği, şerit ve metal profillerin kesilmesi için tasarlanmıştır. Birkaç değişiklik var:

Takviye SMZh 172 için doğrama makinesi aşağıdaki teknik özelliklere sahiptir:

Takviye smzh 172'nin kesilmesi için makinenin tasarımı, düz bir dik kesim elde etmenizi sağlayan raf dişli ile ayarlanabilir bir vurgu ile desteklenir. Ekipman kullanmanın avantajları:

Makine benzersizdir, çünkü hem özerk olarak (keski sürekli hareketi) hem de doğru zamanda (tutamağa basıldığında tek vuruş) çalışabilir. Örneğin giyotini kesmek henüz böyle bir işleve sahip değil. CSF 172 makinesinin çalışmalarını aşağıdaki videoda görebilirsiniz. Video: SMZh 172 tezgahı üzerinde manuel metal kabini. Metal kütüklerin kesilmesi ana üretim süreçlerinden biridir. Ağır insan emeği, makine işi ile değiştiriliyor ve bu kullanmaya değer. Kesme malzemeleri için listelenen aletler farklı iş parçaları ile başa çıkmaktadır. Sadece doğru ekipmanı seçmek önemlidir. Halen, motorlu testereler, motor üniteleri incelmede ormancılıkta kullanılmaktadır. Fırça kesicilerin genç büyümesinde kalkışlar yapılırken ağaç kesimi konusunda dağıtım yapıldı. Kendinden tahrikli motor ünitesi SMA-1, orman bitkilerinde 18 cm çapa kadar ağaç ve çalıların kesilmesi ve netleştirme, temizleme ve inceltme sırasında doğal kökenli ağaçlandırmalarda seçici kesim için tasarlanmıştır. LT-400 mobil vinç, kültürel ve doğal genç hayvanlarda temizlik ve inceltme sırasında ağaç, kamçı ve arı kovanı ürünlerinden teknolojik koridorlara çekmek için kullanılır. Traktör PTT-1 ahşap kepçe, arı kovanlarından teknolojik koridorlara çekilecek ve temizlik ve inceltme sırasında ağaç demetleri veya kırbaçlarla istiflenecek şekilde tasarlanmıştır. Bir MTZ-52 traktöre monte edilir. Ünite 2 kişi tarafından sunulmaktadır: bir traktör sürücüsü ve bir gerdanlık. Ağaçsız karınca yuvası “Karınca”, inceltme, inceltme ve temizleme işlemlerinde ağaçların, kırbaçların ve çeşitlerin kayması için kullanılır. İnceltme yapılırken, geçit ve sıhhi kesim yoluyla, ana kesimde kullanılan sıradan makineler ve mekanizmalar da kullanılır. Bazı durumlarda, LP-2 makinesi kullanılabilir. Uygulaması teknolojiye sıkı sıkıya bağlı kalmayı gerektirir. Mekanizasyon araçlarının kullanımıyla inceltme yapmak için kullanılan teknoloji aşağıdaki işlemlerden oluşur: bir kesim alanı düzenlemek, bir ağaç kesmek, kesilmiş bir ağacı bir kesim alanına veya bir tüketiciye taşımak. İnceltmeye ayrılan alanlarda, mümkünse karayolu şebekesini kullanarak koridorları kesin. Sürükleyicilerin yönü ahşabın kargo akışını dikkate alarak seçilir. Sürgünün genişliği 2 ila 3 m arasında değişebilir ve standın yaşına (yükseklik) ve inceltme teknolojisine bağlı olarak aralarındaki mesafe 30-40 m'dir. İlk inceltmenin toplam yoğunluğu, ağaç beslenmesinin en uygun alanı göz önüne alınarak yapılır ve koridorlardaki kütle kütlesi de dahil olmak üzere% 40-50'ye ulaşabilir. Çalışma, geliştirilen teknolojik haritalara göre 3-5 kişilik bir ekip tarafından gerçekleştiriliyor. Son yıllarda ormancılar, teknoloji uzmanları, tasarımcılar ve ekonomistler zorlukla karşı karşıya kaldı: ormanları inceltme konusundaki ağır ve düşük verimlilikli çalışmaların modern endüstriyel çalışmalara nasıl dönüştürüleceği ve aynı zamanda ormanlık alanın ve toprağın, orman ortamı dengesinin bozulmasına ve orman verimliliği dengesinin düşmesine neden olacak hasardan nasıl korunacağı. Orman gölgesi altındaki işlerin entegre mekanizasyonu, yalnızca ekonomik göstergeler ormancılık şartlarını yerine getiriyorsa etkilidir. Ormancılık üretiminin mekanizasyonu, bölge organizasyonunda, iyileştirme tesislerinin genişletilmesinde ve biyolojik ve teknik optimizasyonla ilgili bir takım sorunların çözümünde uygun iyileştirmeler olmadan mümkün değildir. Orman bakımını en iyi şekilde inceltme sistemi aşağıdaki unsurları içerir: 1) hedef ağaç türlerinin oluşturulması; 2) hedef tarlaların oluşum aşamalarının tahsisi; 3) optimal olarak verimli bir orman gölgesi inşa etmek; 4) birim alan başına optimum ağaç sayısının belirlenmesi; 5) bölgenin organizasyonu; 6) belirli bir türdeki teknik davranış veya hedef standları oluşturma yönteminin. Biyoekolojik oluşum faktörlerini teknolojik olanlarla birleştiren biyoteknolojik optimizasyon, ormancılık ve ekonomik açıdan yüksek verimli stantlar oluşturmak için en avantajlı yöntemleri önermektedir. Makine ve mekanizmaların yüksek verimliliğinin yanı sıra, iyi organize olmuş bir dekolman bölgesi nedeniyle, entegre ekiplerin yüksek performansı aynı anda sağlanmaktadır. Ormancılık etkisi (üretkenlik artışı), en iyi ağaçların kök üzerinde tutulmasıyla elde edilir, bu da optimal olarak üretken bir orman kanopisinin oluşmasını sağlar, ayrıca orman ortamını korur. Mekanize bir orman oluşumu yönteminin avantajı, farklı öneme sahip iki işlemin aynı anda burada gerçekleştirilmesidir. Bunlardan biri, kökte kalan ana ağaç türleri için, çevresel koşullara uymayan ağaçları kaldırarak daha iyi büyüme koşulları yaratma sürecidir. Aynı zamanda, oluşan patinaj halkaları biyolojik bir amacı yerine getirir: Güneş ışını, toprak yüzeyine ulaşır, ısınır ve böylece toprak besin maddelerini, büyüme mevsiminin başlangıcında, yani inceltme ile dokunulmayan kontrol bölgelerine hala erişilemeyen ağaçlara daha erişilebilir kılar. kar yatıyor. Bu yöntemin eşit derecede önemli bir diğer avantajı, koridorların günlük olarak iyileştirilen ve çalışanlara, ürünlere ve diğer gerekli malzemelere tesislere teslim etmek için kullanılan kütük, yangın, koruyucu ve faydalı yollar olarak kullanılmasıdır. Buna ek olarak, genç ormanlardaki koridorlar ve olgun orman alanlarındaki dartlar, ağaç kesiminin ardından kalan kuru kütükleri toplarken genç büyümenin güvenliğini sağlar. Bu yöntemle, konumundan bağımsız olarak herhangi bir sitenin operasyonel teknik kontrolünü yapmak uygundur. Yapay kaynaklı tarlalar için, inceltme sırasında tüm çalışma işlemlerini gerçekleştirmenize ve aynı zamanda modern makineleri ve mekanizmaları kullanmanıza olanak tanıyan doğrusal bir inceltme yöntemi geliştirilmiştir. Aynı zamanda, optimal olarak verimli bir orman kanopisinin oluşumu için ağaçlar seçilir. VNIILM teknolojisine göre, dalların budaması ОВ-1 mekanizması ile yapılır. Kesmeye yönelik ağaçların yanı sıra üst üste yerleştirilmiş ağaçların kesilmesi için, "Secor", gaz kesme BS-1, kendinden itmeli ünite SMA-1, LP-2 kullanın. Ağaçlar, mobil LT-400 vinç, PDT-1 podrelevshchik ile 500 metreye kadar ağaçları çeken bir vinç ve ağaçlar ile kırbaçları elyaftan ayırmak ve döşemek için bir hidrolik manipülatör ile kaplanır. Ağaçların ve kamçıların kayması için, T-54L dar boyutlu tırtıl traktör kullanılır. Dağ ormanlarında hafif çelik halat tesisatı, çelik halat eğimi, hareketli bir parçalayıcı POND, ağaç yongalarının taşınması için römorklar ve diğerleri çalışır. Böylece, ormanların incelmesi ve verimliliklerinin arttırılması sürecinde hedef ormanların oluşumu, uygun yetiştirme koşullarına göre ekilen rasyonel dağılımlarla gerçekleştirilir. Bu amaca ulaşmak için, genişletilmiş toprak tipolojik sahalarında, mekanizasyona dayalı önlemlerin konsantrasyonuna izin veren bir ormancılık organizasyonu tanıtılmıştır. Zaman içinde stant oluşumu sürecinde kalitatif olarak belirgin periyotlar, inceltme yoğunluğunun, zamanının ve tekrarlanabilirliğinin atanması ile ilgili olarak tahsis edilir. Optimum düzeyde verimli bir orman kanopisinin yapısı, ormandaki belirli kriterlere göre tanımlanan hedef ağaçlardan oluşur. Birim alan başına bırakılması gereken ağaç sayısı, yüksek verimlilikteki hedeflenmiş stantların oluşumu için biyolojik ve teknolojik gereklilikleri içeren özel olarak geliştirilmiş matematiksel modeller kullanılarak her aşama için belirlenir. Mekanizasyonun inceltme işlemindeki ekonomik etkinliği özellikle açıklamalar ve temizlik için yüksektir. Makinelerin ve mekanizmaların üzerinde çalışacağı bölümlerin parçalanması nedeniyle karmaşık mekanizasyon düzgün şekilde kullanılmamıştır. SSCB'nin Avrupa kısmındaki bazı ormanlık alanlardaki ortalama dönme değeri 1,5-2 ha idi. Bu gibi küçük alanlarda, makinelerin ve mekanizmaların verimli bir şekilde kullanılması zordur. Her hektar orman alanının rasyonel kullanımı mücadelesi, incelme organizasyonu için yeni bir sistemin geliştirilmesini gerektiriyordu. Son yıllarda tıkanıklık esasına göre inceltme randevusunun yeterli olmadığı anlaşılmıştır. Örneğin, kumlu topraklarda yetişen kavak ormanlarında kalınlaşma ile düzenli kalkışlar yapılması uygun değildir: olgunluk çağına göre, bir sınıf III bonitet ekimi oluşturulur. Aspen'de düşük yoğunluklu tarlaların inceltme için gerekli olan bütünlüğün oluşumunu öngörmek için tutulması istenmez, çünkü aspen, çamın yüksek verimli ormanlıkta bulunduğu toprakları işgal etti. Buna ek olarak, özelliği olmayan toprakları işgal eden genç standlar, yaşlarına bakılmaksızın yeniden yapılandırılmalıdır. İnceltme yoğunluğunu belirlemek için sıklıkla bir kriter olarak kullanılan boniteta sınıfı, bu rolü her zaman yeterli bir gerekçeyle yerine getiremeyebilir, çünkü tamamen farklı büyüme koşulları bir boniteta sınıfı ile karakterize edilebilir. Aynı zamanda, zayıf inceltme, zayıf inceltme ile yapılmalıdır. Zayıf su ile tıkanmış topraklarda, drenaj işi yaparak önemli ölçüde daha büyük bir etki elde edilecektir. Her hektar ormanlık alanın rasyonel kullanımı, küçük alanların ortak çevresel koşullar ve ekonomik hedefler temelinde birleştirilmesini gerektirir. 1970-1976 için Bu problemler, üç ayda bir veya blok iş düzenleme yöntemi getirilerek çözüldü. Ortak kara toplulukları ve hedef tarlaların birleştiği alanlarda, yalnızca orman incelmesi yoğunlaşmakla kalmaz, aynı zamanda ağaç türlerini uzayda en iyi şekilde barındırmak ve orman alanlarının her hektarından yüksek verimlilik elde etmek için tarlalarda yapılması gereken çeşitli diğer faaliyetler de vardır. İnceltme yoğunluğu önemli ormancılık ve ekonomik faydalar sağlamıştır. Devlet orman fonunun arazilerinin uygun kullanımı nedeniyle ormanların niteliksel bileşimi gelişmektedir. Dikim verimliliği, topraktaki ağaçların besin gereksinimlerinin en iyi şekilde karşılanmasının bir sonucu olarak artar. Orman stantlarının oluşumu sırasında ortaya çıkan optimum verimli orman gölgesi, fotosentez sürecini iyileştirir. Bütün bunlar, ağaçların büyümesi ve gelişmesi için en uygun koşulları yaratır. Bloklar veya mahallelerle inceltme organizasyonu da Belarus, Ukrayna ve Baltık cumhuriyetlerinde gerçekleştiriliyor. Bölgelerin genişlemesi, gelişmiş teknolojik süreçlerin uygulanmasını, entegre ekiplerin çalışma koşullarının iyileştirilmesini, ormandaki işler üzerinde teknik kontrolün önemli ölçüde kolaylaştırılmasını, orman yangınlarına ve orman zararlılarına karşı mücadelenin örgütlenmesinde verimliliği arttırmayı ve karma genç büyümeye yönelik işgücü ve fon maliyetlerini azaltmayı mümkün kılmıştır. İstenmeyen ağaçların mekanik olarak çıkarılması, işçilik verimliliğini arttırır ve böylece en büyük ormancılık ve ekonomik etkileri elde eder. |

| oku: |

|---|

En popüler:

yeni

- Tavan arasına DIY merdiven: fotoğraf talimatları ile tavan arasına bir merdiven yapın

- Ahşap çerçeve garajı - güvenli kendin yap

- DIY döşeme döşeme - bir fotoğraf ile adım adım talimatlar

- Ahşap ve taş bir evin kiriş sisteminin özellikleri

- Kolayca kendin yap

- Ev yapımı masa panoları yaptı

- Profilli ahşaptan tek başlarına ev yapımı

- Gereksiz tahtalardan hangi tabloyu kendi elimle yapabilirim?

- Ahşaptan bir sandalye yapmak

- Bir döşemenin altındaki zemini seviyelendirme Bir döşemenin altındaki zemini seviyelendirme